焊接机器人电弧长度控制建模仿真与算法研究

2017-3-30 来源: 深圳大学机电与控制工程学院 作者:杜建铭,陈礼安,麦焯伟

摘要: 在阐述弧焊机器人焊接工艺的电弧特性的基础上,分析了电弧长度控制系统的原理,采用模块化建模思想建立弧焊机器人电弧控制系统模型。基于所建模型进行了焊接机器人恒压、恒流送丝模型集成、仿真与分析,通过对比普通PID 控制算法和增益调整型模糊 PID 控制算法在弧焊机器人弧长控制中的效果的基础上,提出了一种有效的焊接机器人恒压、恒流送丝的控制算法。所建模型和弧长控制算法的研究对于弧焊机器人熔池深度智能化过程控制的进一步深入研究具有一定的参考价值。

关键词: 机器人; 弧长控制; PID 控制; 模糊控制

1.弧焊电弧特性分析

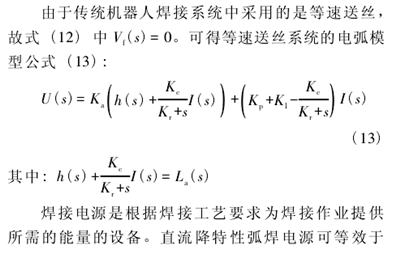

电弧电压是指在焊接回路中焊枪导电嘴与焊接工件之间的电压。在正常工作范围内,熔化极气体保护焊的自由过渡和短路过渡形式下平均电流与平均电压呈线性关系。当电弧长度一定时,电弧电压与焊接电流呈线性关系。电流和电压之间的关系可以通过式( 1) 来表示[4]:

变化。可知电弧燃烧过程中电弧电压与焊接电流成正比,与电弧长度成正比。

2. 弧焊机器人弧长控制模型建立与仿真

对于具有焊缝跟踪功能的机器人来说,焊缝扫描模块、焊接电源模块以及电弧模块组成了电弧控制系统的主要结构。根据模块化划分原则,弧焊机器人电弧控制系统主要划分为 3 个模块: 坡口扫描模块、电弧过渡模块及电源模块,可通过系统集成得到弧长控制整体模型。

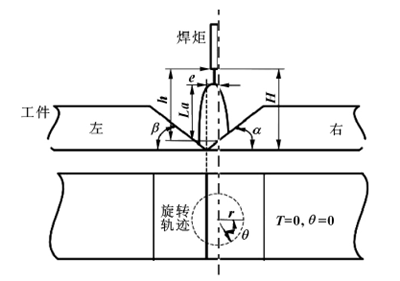

坡口是以保证工件的焊缝厚度为目的,焊接前在工件的焊接部位采用机加工等方法加工的沟槽。坡口扫描建模的目的是建立焊炬与焊接件焊接区域坡口表面高度随时间变化关系式,本文作者选择比较典型的V 型坡口旋转扫描方式进行坡口扫描模块建模。如图1 所示安装在焊炬前方的测距传感器随焊炬和电弧旋转,机器人控制系统通过传感器得到垂直距旋转周期的积分信号辨析焊缝偏差方向和距离来控制焊炬的位置。

图 1 V 型坡口扫描原理示意图

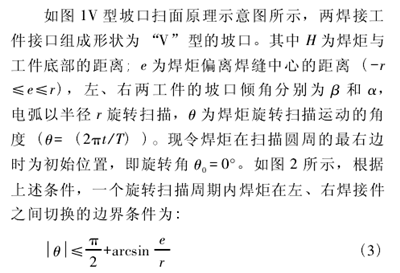

图 2 边界条件示意图

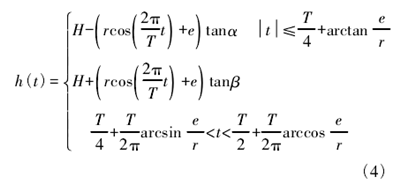

因此,根据上述分析,可知坡口扫描模块数学模型为:

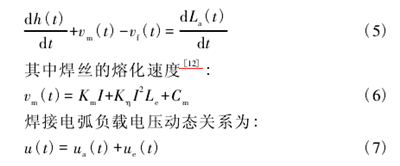

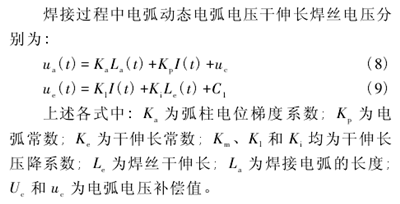

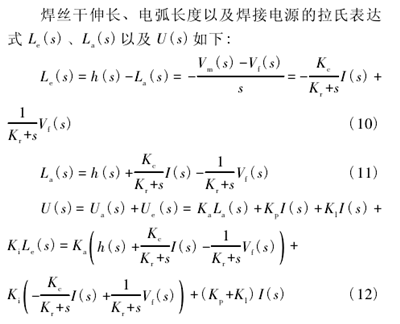

焊接电弧建模的目的是为了建立电弧长度 La在焊炬高度 h 变化的情况下,随时间 t 的变化规律。文中选取熔化极气体保护焊的典型的过渡方式之一的射流过渡为 研 究 进 行 焊 接 电 弧 建 模。在 进 行 焊缝扫描 时,当炬相对坡口表面高度h变化时,导致电弧长度 La也跟着变化。由于传统弧焊机器人焊接采用的是平特性恒压电源,电弧长度变化势必会带来焊接电流的变化,焊接中焊丝 的熔化速度不再等于送丝速度。这种情况下焊炬相对高度 h、熔化速度 vm、送丝速度 vf之间的动态关系满足:

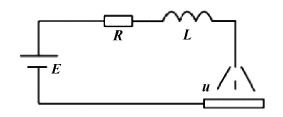

如图 3 的等效电路,由一个包括电压源、电阻以及电感组成的电路与焊接工件形成回路,通过 电 弧放电。

图 3 电源等效电路

设电源输出电压为系统的输入量,输出电流作为输出量,齐铂金等[23]通过实验测试拟合的传递函数如式 ( 14) 所示,其中 K 为增益系数,T1和 T2为时间常数。

3. 弧焊机器人弧长控制算法研究

送丝电机的速度调节是弧焊机器人恒电流变速送丝弧长调节系统的关键环节,控制效果的优劣直接影响到整个弧长控制系统的性能。针对焊接过程中电弧长度波动的现象,并结合焊接过程的特殊性,分别对 PID 算法和增益调整型模糊 PID 算法不同控制参数进行仿真对比分析,建立使系统达到较佳控制效果的控制策略,有效降低电弧长度波动范围。

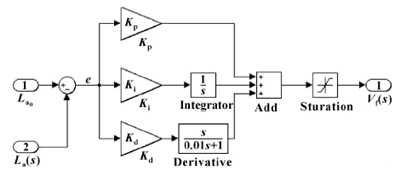

如图 4 所示,根据 PID 控制器工作原理,设计PID 控制器。其中两个输入量分别为弧长初始设定值La0以及弧长实时反馈值 La( s) ,弧长设定值与实际值作比较后得到偏差值 e( t) ,控制器分别对偏差值进行比例、积分和微分处理后进行相加,为了防止控制信号过大,在控制器输出前加入限幅模块,最终输出电机的控制信号 Vf( s) 。

图 4 PID 控制器子模型内部结构图

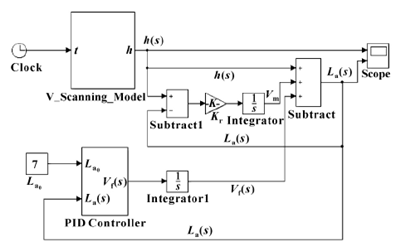

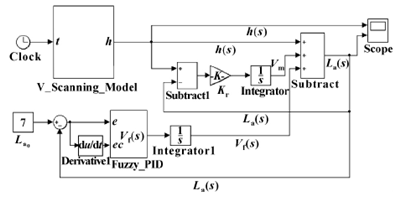

根据式 ( 13) 可得,弧长变化由三部分因素组成。分别是: 左边第一项为焊炬离工件高度的变化,第二项为变速送丝导致的干伸长变化而引起的焊丝熔化速度变化,以及第三项为对送丝速度积分而补偿弧长的变化。为此,在 Matlab/Simulink 中利用坡口扫描子模型和集成建立如图 5 所示弧焊机器人恒电流-变速送丝 PID 弧长控制模型。

图 5 弧焊机器人 PID 弧长控制模型

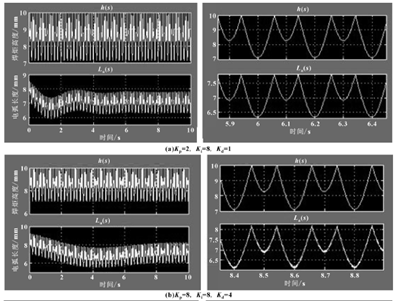

控制模型的主要参数包括: La0、Kp、Ki、Kd。其中 La0为设定初始弧长,Kp、Ki和 Kd均为 PID 控制器相应的控制参数。现取初始设定标准弧长的值 La0=7,现利用该 PID 弧长控制仿真模型进行不同控制参数 ( 比例、积分、微分) 在弧长控制中的控制效果,分别进行如下 4 组参数的仿真可得到弧长度的变化规律曲线 ( 见图 6) 。从以上仿真结果以及大量并未在文中陈列的数据可以得出以下结论,PID 控制器中的 3 个参数对电弧长度的控制效果产生很大的影响,不同的控制参数组合会影响系统进入稳定波动范围的时间以及电弧长度的波动幅度。

例如使用第一组参数时,系统的振荡比较剧烈,且系统进入相对稳定状态的时间比较长; 而使用第二组参数时,电弧长度的波动范围比其它三组都要大,控制效果较差; 第三组和第四组参数的弧长波动幅度相对前面两组较小,但是第四组比第三组使系统更快进入稳定状态。因此,对 PID 参数的整定对整个恒电流变速送丝系统的弧长调节起到及其重要的效果。

焊接过程中,电弧参数受到熔滴过渡等多种因素影响,电弧信号本身产生剧烈的变化,而且还受到不同程度的干扰信号。在焊接的不同阶段和弧长的不同误差工况,所需要的 PID 参数也将会有所区别。针对单一 PID 控制参数在电弧长度控制中效果不是十分理想的情况,结合焊接工艺的深入分析,进一步改进控制算法。在上述的工作基础上,将模糊控制与 PID控制相结合,利用模糊控制器进行 PID 控制参数的在线自调整。

图 6 PID 控制算法仿真结果

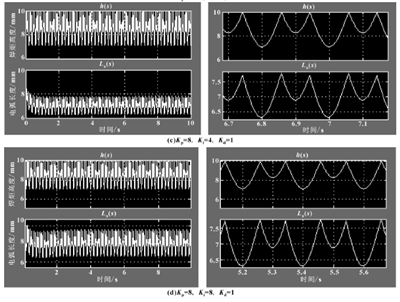

经过综合考虑,结合焊接过程的时变性,熔滴过渡使得电弧长度存在不同程度的瞬变,文中采用基于误差驱动的增益调整型模糊 PID 控制策略作为弧焊机器人电弧长度控制算法,其组合结构框图如图 7 所示。控制器主要由模糊控制器和 PID 控制器两部分以并联方式组成。其中 PID 控制中采用传统的 PID控制器,其控制参数 ( 比例系数 Kp0、积分系数 Ki0和微分系数 Kd0) 为通过大量调节后所选取的控制效果较优 PID 控制参数。模糊控制根据弧长实际变化情况对 PID 控制器做适当参数调整,实现弧长控制系统能够根据实际工况进行在线调整控制参数。具体设计方法如下:

图 7 增益调整型模糊 PID 控制框图

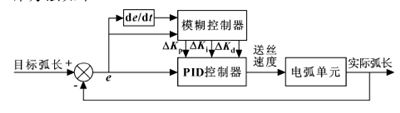

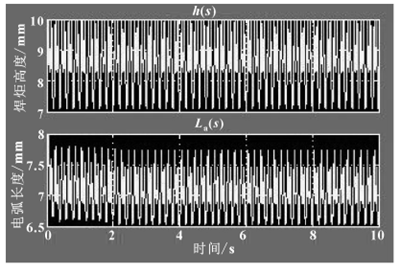

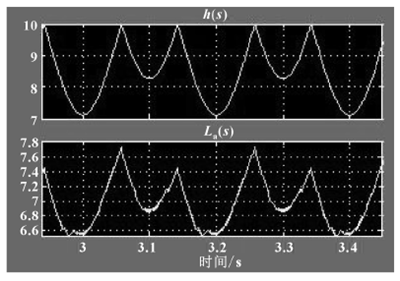

在 Simulink 中建立如图 8 所示的增益调整型模糊PID 弧长控制系统模型,并把建立的模糊推理模型输出 Matlab 工作环境中供仿真模型调用。增益调整型模糊 PID 弧长控制系统的仿真结果如图 9 所示,其中左图为仿真完整曲线,右图为局部放大曲线。从仿真结果可以看出,虽然从整体来看弧长波动的幅度改善不明显; 但是在局部区域,例如每个旋转扫描周期的第二个波峰偏差量一定程度的改善。

图 8 增益调整型模糊 PID 弧长控制系统模型

图 9 增益调整型模糊 PID 弧长控制系统仿真结果

4.总结

建立弧焊机器人平特性恒压电源-恒速送丝焊接弧长控制模型和陡降特性恒流电源变速送丝弧长控制模型,并在 Matlab/Simulink 中搭建了仿真模型,对两种不同的焊接过程参数变化规律进行了仿真研究;提出了弧焊机器人电弧长度闭环控制方案,利用所建立的仿真模型进行了传统 PID 控制和基于误差驱动的增益调整型模糊 PID 控制算法的仿真研究。所建模型和弧长控制算法的研究对于弧焊机器人熔池深度智能化过程控制的进一步深入研究具有一定的参考价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息