摘要:结合国内多轴电火花小孔加工机床的特点,利用UG 建模工具获取三维空间小孔的位置与矢量信息,巧妙地利用接触感知功能得到设备回转轴的回转偏差,最后通过坐标变换获得对随机分布的空间矢量小孔精准定位的电火花加工方案。

关键词:电火花小孔加工;坐标变换;矢量编程

随着航空发动机推重比的增大,涡轮前温度不断提高,对发动机燃烧室部件气膜冷却孔的应用越来越多;气膜孔的设计向微小型、随机性发展,其角度分布与孔位分布无规则可言, 这无疑给燃烧室、涡轮导向器部件气膜孔的精密微小孔加工带来了巨大挑战。对于直径<1 mm 的小孔加工,机械加工几乎很难实现,只能依靠电火花小孔加工,而气膜

孔随机性的位置与角度分布设计方案加之零件尺寸误差,无疑给编程人员带来了巨大的工作量。有些复杂零件的空间孔位编程甚至无法实现,只能采用标准件肉眼对孔替点的方法, 其编程效率低,某些零件的替点编程时间长达3~4 天,且加工后的孔位偏差大,根本无法满足设计要求的位置精度。本文通过对国产电火花小孔机床的结构分析,灵活应用坐标变换原理,找出了一种精准定位空间矢量小孔位置的电火花小孔加工的编程方法,满足了航空零件对气膜孔位置度的精确要求。

1、 电火花小孔机的结构分析

图1 是涡轮叶片气膜孔空间矢量小孔的电火花加工示意图。该零件采用六轴电火花小孔设备进行加工,其各坐标轴定义如下:直线轴为X、Y、Z 轴,正方向符合笛卡尔坐标系右手法则;旋转轴为B 摆动轴、C 回转轴,其中,B 轴绕Y 轴旋转,C 轴叠加在B 轴上绕自身中心法线旋转, 正方向是从轴所指处往原点看的逆时针方向,S 轴与Z 轴重合为进给轴,各坐标轴方向定义见图2。

图1 空间矢量小孔电火花加工示意图

图2 机床各坐标轴示意图

2、 三维空间小孔的加工方法

目前, 国外某些厂家的设备已能实现UG 采点加工,但国内大部分小孔机无此功能,对于复杂随机分布的空间矢量小孔,以往的加工工艺是通过替点完成程序编制工作。该方法存在以下问题:① 编程工作在设备上完成,周期长、设备利用率低,且需利用肉眼观测,使电极管穿过标准件原底孔,若孔数较少,仍可采纳;若孔数较多,则效率极低,且长

时间占用设备;② 孔的位置依靠肉眼观测,不能满足设计精度要求;③ 全部人工操作替点,出错几率极高。

基于上述问题, 本文利用零件的数学模型,通过UG 信息采集和坐标变换, 可将孔的位置进行精确定位。其加工方法为:首先,利用建模工具获取小孔的坐标信息(X、Y、Z)与矢量信息(I、J、K);再通过运算得到B、C 轴的旋转角度,旋转B、C 轴,使空间矢量垂直于XY 平面;然后,通过坐标平移与旋转变换,得出旋转后的孔位三维坐标值;最后,进给轴S沿竖直方向进给加工,从而实现空间矢量小孔的电火花加工工艺。

3 、加工步骤

3.1 获取点位空间坐标点

(1)数学模型变换:对零件UG 数学模型进行变换,使机床坐标原点与零件数学模型的坐标原点重合,零件模型的空间位置与零件在机床上的空间位置重合。如图3 所示,机床坐标原点在转盘中心,零件中心点的X、Y 坐标位于机床原点,Z 轴坐标为35,即坐标原点在UG 中的位置为(0,0,35)。

图3 零件模型坐标变换示意图

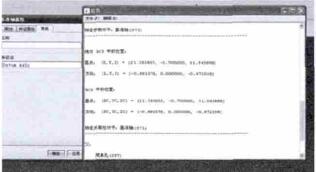

(2)采集向量孔空间点位信息:通过UG 采集出坐标点的空间坐标信息和向量坐标信息。如图4 所示,对于每一个空间小孔,作出孔的中心向量,并将向量基点定位于孔上方。通过UG 查询工具找出该向量的参数,得到在绝对ASC 中该向量的基点坐标(x,y,z)与方向向量(i,j,k)(图5)。该数据为小孔的基本数据,在后期加工中,编程人员只需采集小孔的基本数据,然后进行输入编辑即可实现小孔位置的精确定位加工。

图4 小孔矢量位置绘制示意图

图5 小孔基准轴信息采集示意图

3.2 寻找摆动轴B 与回转轴C 的位置偏差

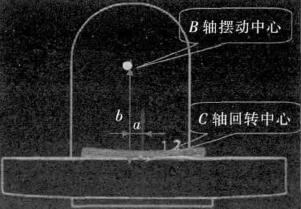

一般情况下,由于机床制造精度的限制,若将回转轴C 的回转中心定义为坐标原点,那么,摆动轴B 不可能严格绕Y 轴旋转,其在XZ 平面内有一个偏差值(a,b)(图6),该偏差值将直接影响坐标变换时的孔位,因此必须找出该偏差值。

图6 B 轴与C 轴回转中心偏差示意图

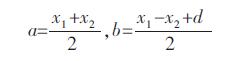

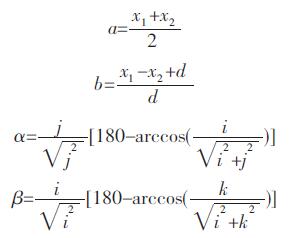

测量旋转轴B、C 的中心偏差,可利用探针或电极通过接触感知功能快速得到。设探针或电极直径为d,首先找正回转轴转台与XY 面的平行,然后将B 轴坐标置“零”;逆时针将B 轴旋转90°,利用接触感知功能得到X 轴坐标值x1,再顺时针将B 轴旋转90°,利用接触感知功能得到X 轴坐标值x2,则两个回转中心的偏差a、b 分别是:

式中:x1为B 轴逆时针旋转90°得到的测量值;x2为B 轴顺时针旋转90°得到的测量值;d 为测量探针或电极的直径。

3.3 回转轴旋转后的孔位坐标变换

小孔的加工方法是通过B、C 轴的旋转,将空间斜向量变换为竖直向量,然后通过S 轴的竖直进给实现小孔加工。

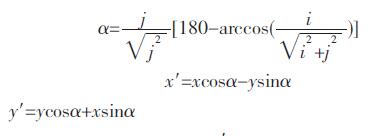

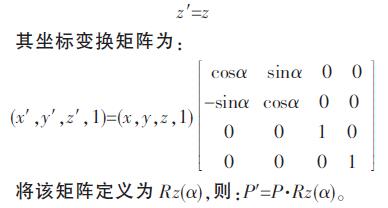

(1)对空间向量在XY 平面内进行旋转变换。在第一步对小孔信息采集时,得到了小孔的矢量基点信息P(x,y,z)与方向信息(i,j,k)。首先需将该矢量变换为与XZ 平面平行,方向指向X 轴负向,即需得到C 轴的旋转角度α(图7)与旋转后新的矢量基点位置P′(x′,y′,z′):

图7 C 轴旋转角度示意图

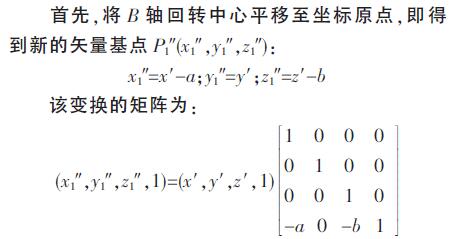

(2)对空间矢量在XZ 平面内进行旋转变换。由于B 轴与C 轴回转中心点在XZ 平面内存在一个偏差(a,b),因此该变换涉及3 个级联变换,即2 个平移变换和1 个旋转变换。

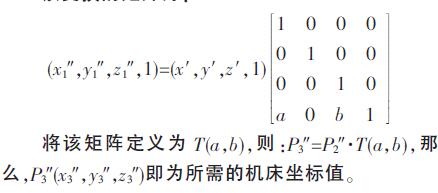

将该矩阵定义为T(-a,-b),则:P1″=P′·T(-a,-b)。

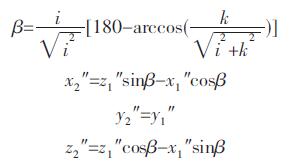

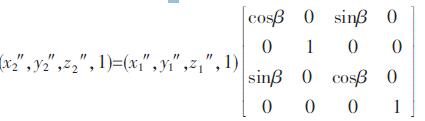

然后,对得到的新基点进行旋转变换,即B 轴回转β 角度(图8),得到新的矢量基点P2″(x2″,y2″,z2″):

图8 B 轴回转角度β 示意图

该变换的矩阵为:

将该矩阵定义为Ry(β),则:P2″=P1″·Ry(β)。最后,B 轴回转中心移动至原位置,即得到新的矢量基点P3″(x3″,y3″,z3″):x3″=x2″+a;y3″=y2″;z3″=z2″+b该变换的矩阵为:

3.4 变换关系的级联

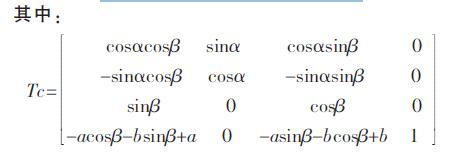

将以上变换进行矩阵点乘,得到:

P3″=P·Rz(α)·T(-a,-b)·Ry(β)·T(a,b)

令Tc=Rz(α)·T(-a,-b)·Ry(β)·T(a,b),则:

P3″(x3″,y3″,z3″,1)=P(x,y,z,1)·Tc

式中:x1、x2为B 轴先后旋转至90°和-90°之后探针测量的机床X 轴坐标值;d 为探针直径;(x,y,z)、(i,j,k)为通过UG 采集的三维空间小孔的点位信息与矢量信息。

4 、结论

本文通过对电火花小孔机床的结构分析,结合UG 信息采集工具,通过三维空间坐标变换关系,得到了加工空间三维矢量小孔变换矩阵Tc 和旋转轴的回转角度α、β。在加工时,只需通过对采集的数据采用Tc 矩阵进行坐标变换, 同时用公式进行角度运算,即可得到新的坐标位置;机床各轴只需根据新的坐标点位置和角度进行旋转移动,就能实现复

杂三维空间小孔的电火花加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com