激光三角法在锥管螺纹轮廓测量中的应用

2017-6-1 来源:长治医学院;西安理工大学 作者:王春雷,于殿泓,韩玲娜

摘要: 设计了基于激光三角测量原理的锥管螺纹轮廓测量系统,以非接触扫描的测量方法实现螺纹轮廓的自动测量。系统以 ADu C845 单片机为核心,采用激光三角位移传感器、精密丝杠和编码器分别获取螺纹垂直( Y 轴)和水平( X 轴) 方向的原始数据,进而得到螺纹轮廓的坐标值。对数据进行相应的滤波和处理后综合得到螺纹轮廓,通过参数的算法模型得出螺纹的牙高、螺距和锥角等参数。

关键词: 激光三角法; 锥管螺纹; 轮廓测量; 非接触

1.引言

在石油钻采作业中,油管需连接成数千米进行工作,相邻油管的连接由管螺纹实现。螺纹连接部位是钻杆最薄弱的环节,质量低劣将导致脱扣、泄露和粘扣等失效,甚至造成重大经济损失和严重后果[1]。因此,为保证油管结构的完整性,密封的完整性和可靠的互换性,确保油田勘探开发工程顺利进行,必须对石油管螺纹质量进行严格的检验。目前世界主要石油工业国都采用美国石油协会( API)的规范设计和检验产品。

传统的螺纹检测方式是利用螺纹量规进行接触式测量或利用万能工具显微镜进行人工测量,测量工作量大,工作效率低,测量结果容易受人为因素影响。在接触式测量中,螺纹量规容易磨损从而影响测量精度,更换量规成本较高。此外在某些工作场合人工难以完成检测工作[2]。为此,许多螺纹加工企业,尤其是石油套管生产企业迫切需要螺纹自动检测设备来解决生产问题。本文研究了一种基于激光三角测量原理的非接触式螺纹自动检测方法,能解决接触应力引起的测量误差问题,快速反馈测量结果,对提高石油管生产效率和产品合格率具有现实意义[3]。

2.石油管螺纹测量方法和激光三角测量原理

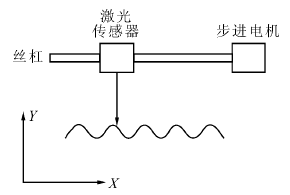

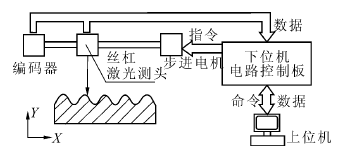

基于激光技术的石油管螺纹轮廓测量系统原理见图 1。测量核心是以激光束扫描轴截面的螺纹轮廓线,获取轮廓线数据来实现参数测量。轴截面的螺纹轮廓数据是二维数据,激光传感器作为测头在沿丝杠运动中拾取螺纹轮廓 Y 方向数据,测头在丝杠上的 X 方向数据由圆编码器拾取,丝杠由步进电机驱动实现测量运动。这样,在所规划的测量范围内,获取被测螺纹的轮廓数据,并据此得出相应的管

螺纹参数。

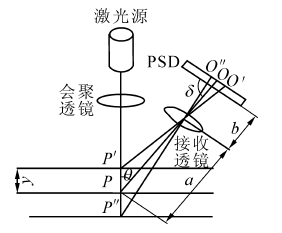

激光三角位移传感器[4,5]测量原理图见图 2。系统主要由激光发生器、会聚透镜、成像透镜和光敏元件( PSD 或 CCD) 等组成。激光源发出一束激光( 方向与被测表面的法线方向一致) ,经过会聚透镜在被测表面汇聚成一个微小光点,当光点在被测表面的位置发生变化时,光电检测器件上接收到的光斑位置也会随之变化。该散射光斑的中心位置由传感器与被测物体表面之间的距离决定。由于光斑中心位置的变化可引起光电检测器件输出电信号的变化,通过分析计算处理这类电信号,可得到传感器与被测表面相对位置变化的信息[6]。

图 1 管螺纹轮廓测量系统原理图

图 2 激光三角法直射式基本测量原理

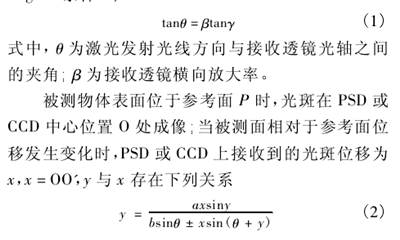

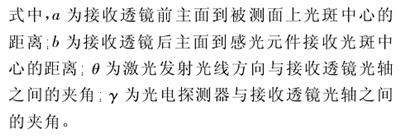

为提高测量精度,θ 和 γ 必须满足 Scheimp-flug[7,8]条件,即

对于该关系式,当被测表面位于参考面下方时取减号,反之则取加号。按激光三角测量法设计时,使被测曲面的位置变化与电荷耦合器件( CCD) 上被测光点的位移成线性关系,只要测出 CCD 上被测光点的位移,即可计算出被测面上对应点的坐标。

3.测量系统总体方案及系统设计

基于激光技术的锥管螺纹测量系统的总体测量方案见图 3。

图 3 基于激光技术的螺纹参数测量方案

测量系统主要由以下模块组成: 基于精密位移平台的横向( 轴向或 X 方向) 位移测量模块; 采用激光三角位移传感器的纵向( 径向或 Y 方向) 检测模块; 下位机电路模块及上位机数据处理模块等。精密位移平台由精密丝杠、编码器和步进电机等组成。编码器选用成都远恒公司的 YG1 型编码器,输出两路正交的 TTL 波形,旋转一周输出 250 个脉冲; 纵向检测模块采用KENYENCE公司的 IL - S065 激光三角位移传感器[9],基准距离为 65mm,测量距离为55 - 75mm,重复精度 2μm,在满量程时的线性度达到 ± 0.05% ,其光斑为椭圆光斑,采样周期有0. 33ms、1ms、2ms 和 5ms。

系统的控制核心采用 ADI 公司的 ADu C845 单片机,其内部集成有两个高分辨率的∑-△ADC、10 /8 通道输入多路复用器、一个 8 位 MCU 和程序 / 数据闪速/电擦除存储器。同时可提供 62k 字节的闪速/电擦除程序存储器,4k 字节闪速/电擦除数据存储器和 2304 字节的数据 RAM。选取主 A/D 作为纵向检测模块激光三角位移传感器的电压采集通道。数据传输采用 RS232 串行总线发送至上位机,系统的主要模块设计如下。

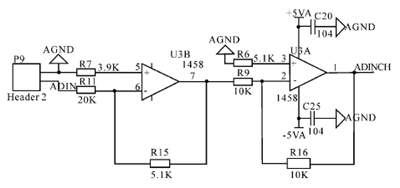

3. 1 传感器信号采集电路设计

激光三角位移传感器的模拟量输出有四种类型:0 - 5V、- 5V - 5V、1 - 5V、4 - 20m A。选择电压输出时其输出电阻 100Ω,重复性 ± 1m V,满刻度时的准确性 ±0. 05% ,满刻度时温度特性 ± 0. 005% /℃,因此在系统中选择 0 -5V 的电压输出。在测量系统中,选用 ADu C845 的内部 A/D,其基准电压为 1. 25V,因此在 A/D 采集时需要通过运算放大器将输出电压信号做相应的电压转化和阻抗变换。传感器的信号采集电路见图 4。R11、R15、R9、R16 分别决定了两个运放的放大倍数; R7 和 R6是阻抗匹配电阻,传感器的输出电压信号经 1 /4 倍反相放大,然后经反相器实现从 0 - 5V 至 0 - 1. 25V的电压转化。转化后的电压信号可直接送入单片机的内部 24 位高精度 A/D 进行处理。

图 4 激光三角位移传感器信号采集电路

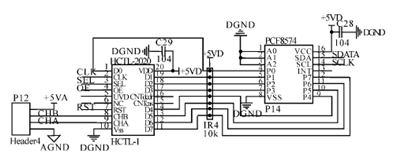

3. 2 编码器的信号采集电路设计

在测量系统中,编码器[10]安装在精密丝杠的一端,丝杠的转动带动了编码器旋转,根据编码器的输出脉冲数量获得横向模块的位移。精密丝杠螺距1mm,编码器旋转一周输出 250 个脉冲,即每个脉冲能够分辨的最小位移为 0. 004mm,不能满足精度要求。因此需要将编码器的输出脉冲进行细分,四细分的结果能满足实际要求。TTL 输出脉冲细分选用 HP 公司的 HCTL -2020 四细分辨向集成 IC。它是一个抗干扰能力强的 16 位计数器,正交解码的三态口输出,支持向上和向下计数。编码器的信号采集电路见图 5。编码器的脉冲信号经过四细分辨向后在 8 位的三态数据口输出,可直接输入单片机进行数据处理。在实际应用中考虑到单片机资源的使用情况,选取 IIC 扩展 I/O 口的方法,节省了单片机的资源。PCF8574是 PHILIPS 公司完全符合 IIC 协议 IIC 至 8 位并行I / O 的扩展器,其操作电压范围为 2. 5 - 6V,电流消耗在 10μA 以下,操作时序简单,可直接与单片机相连。单片机能够实时获取到编码器的信号,从而进行对应的控制数据处理。

图 5 编码器信号采集电路

3. 3 控制及驱动模块

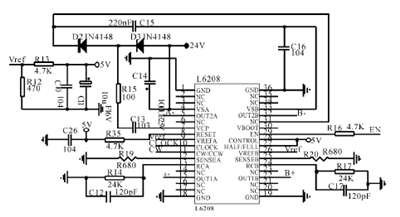

单片机控制是整个系统完成相应功能的核心和关键部分。根据工业现场要求和激光三角位移传感器本身的反应速度,选择适当的工作频率,按照一定的时序控制各个硬件功能模块,如步进电机驱动、液晶显示、声光报警、数据处理和按键等功能模块。步进电机是一种将电脉冲转化为角位移或线位移的开环数字控制执行机构,其机械角位移和转速仅取决于输入电机绕组的脉冲个数和脉冲频率,因此适合于单片机控制。作为系统的机械结构移动的动力来源,步进电机的选取对于机构的良好运转和系统的稳定性有着重要作用。本系统采用 L6208 作为驱动单元来控制通电换相顺序及步进电机的正反转。驱动电路见图 6。

图 6 L6208 步进电机驱动电路

其中,CLOCK 信号为脉冲输入端,控制输出脉冲的个数和频率; CW 控制电机的正转与反转; EN信号控制桥 A 和桥 B 上的 MOSFET 开关,当输入为低电平时,所有的开关关断; RESET 信号用来复位相位序列发生器。

在选择输入脉冲频率时,应首先考虑步进电机的空载启动频率,即步进电机在空载情况下能够正常启动的脉冲频率。如果脉冲频率高于该值,电机不能正常启动,可能发生丢步或堵转,并伴有啸叫声; 在有负载的情况下,启动频率应更低。测试使用的步进电机型号为 42BYG016,频率在 1. 5k Hz 以下均可正常转动,不同频率对应不同转速,但频率过高会导致电流增大过快,影响电机和 L6208 的性能,甚至烧坏。测试的电机占空比在 0. 2 - 0. 7 之间可正常工作,选用 0. 4 的占空比时电机工作状态最佳。参考电压是用来控制输出峰值电流的主要指标。本电路中 L6208 使用的驱动电压是通过电机的工作电压分压得来,同一个驱动电路应用在不同型号的电机上时,需要检查参考电压的大小是否在0 -1V 之间,根据实际调试得知,参考电压在 0.4V 左右比较合适,超过 0.8V 则会变得不稳定。

3. 4 系统试验及结果分析

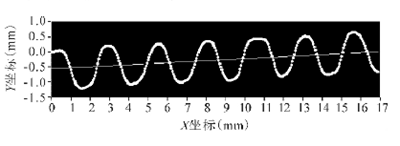

设计了上述下位机系统,再结合所规划的机械系统、软件系统等组成了完整的试验平台,在此平台上进行试验研究。这里仅对型号为 1. 315EU(油管) 的螺纹进行轮廓测量( 此油管为制造厂家生产的合格品) ,获得原始测量数据后,经滤波处理,剔除螺纹轮廓面的高频干扰和粗大误差,得到较为客观的螺纹轮廓数据。图 7 为用所测得的数据经上位机软件处理后给出的该油管螺纹的轮廓图形。测量范围: 轴向长度 17mm,步距 0. 05mm。

图 7 所用测数据构成的螺纹轮廓形状图

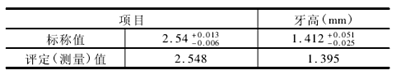

在此基础上,根据锥管螺纹螺距和牙高两参数的理论公式,用该系统所开发的软件对参数进行评定。表 1 为被测参数的标称值和评定( 测量) 值。

表 1 被测油管( 1. 315EU) 螺距和牙高的标称值与测量值

对比螺距、牙高两参数的标称值和评定( 测量)值,可看出该被测件是合格的,这与该产品的实际状况符合。这样的测试试验进行多次,其重复性、稳定性等均具有较为满意的效果,说明该系统对螺距、牙高等参数的评定是可行的,测量方案可行。

4.结语

本文探索了一种基于激光三角法的石油管螺纹轮廓测量方法,设计了包括传感模块、驱动模块、单片机处理模块、显示模块、机构平台及乳间模块等在内的系统试验方案,搭建了试验平台,并进行了试验研究。实现了对被测螺纹轮廓数据的采集及处理,且对螺距、牙高两个螺纹参数进行了评定; 试验研究结果表明,该测量方案的合理性与可行性,研究对于进一步丰富石油管螺纹的测量方法、提高测量精度及其测量效率具有重要的实际意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息