摘要: 针对激光切割机切割头支架加工精度不稳定问题,分析得出当前设备和夹具是产生加工误差的主要原因; 通过更换加工设备和专用夹具,使得产品合格率提高到 97% ,加工成本降到原来的61% ,减少了对高性能机床的依赖,极大提高了经济效益,且在同类零件加工中具有一定的推广价值。

关键词: 加工中心; 夹具设计; 加工工艺; 激光切割机

0 引言

激光切割机是一种新型的切割工具,采用不可见的光束代替传统的机械刀,具有切割速度快,加工精度高,加工成本低等特点。切割头支架( 以下简称为支架) 是组成激光切割机的关键部件,其加工与组装精度直接影响到切割的精度。苏州某激光有限公司有多年的激光切割机生产经验,支架零件的月需求量在200 ~ 300 件之间,因受公司设备工艺的限制,一直采用外包的生产方式,但支架零件精度不稳定,加工费用昂贵。为提高经济效益及支架质量稳定性,公司决定优化加工工艺的方法,完成该支架零件的加工。本文

通过对机床、夹具、刀具等方面进行分析与研究,提出了解决该问题的有效办法。

1 、支架加工技术分析

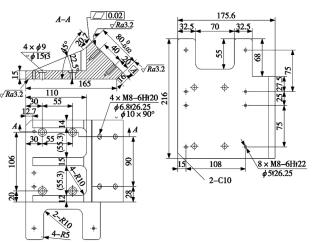

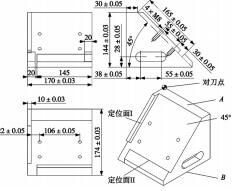

支架零件如图 1 所示,有两处尺寸直接对设备精度造成影响,一个是平面度 0. 02mm,另一个是长度800- 0. 02mm,这两尺寸与工件的底面夹角均为 45°,受支架结构影响,加工精度难以保证[1]。

图 1 支架零件图

图 2 毛坯零件图

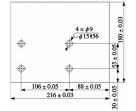

根据市场铝材的规格,支架毛坯选用 70mm 厚度的 LY12 板材,经锯割后的尺寸为 226 × 185 × 70mm,用铣床铣削六个平面尺寸到 216 × 180 × 68mm,制作 4个工艺孔[2],如图 2 所示,再采用四轴加工中心完成,原加工工序如表 1 所示。

表 1 支架原加工工序( 四轴加工中心)

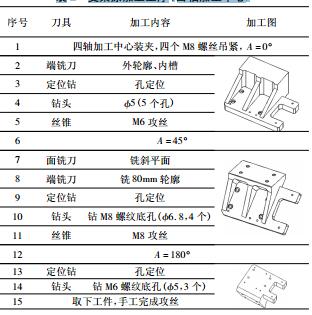

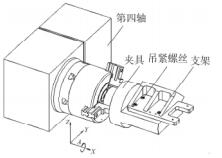

由表 1 可见,前期制作的毛坯利用 4 个吊紧螺丝通过制作的工艺孔固定于如图 3 所示的夹具上,在四轴加工中心 A 轴的转动下,能够完成支架各部位的加工[3-4],主要加工工序分为三个阶段。

( 1) A = 0°在第四轴 A = 0 时,利用端铣刀完成外轮廓的粗精加工,再用定位钻、钻头和丝锥完成 5 个 M6 螺纹的加工。

( 2) A = 45°在第四轴 A = 45°时,原 45°斜平面理论上已经成为水 平 面,利用面铣刀完成平面铣削,保 证 平 面 度0. 02mm 达 到 图 样 要 求; 再 用 端 铣 刀 粗、精 加 工 轮廓[5],确保尺寸精度在 800-0. 02 mm 公差范围内。

( 3) A = 180°在第四轴 A = 180°时,主要是利用定位钻和钻头完成剩下的 3 个 M6 螺纹的底孔加工,为手动攻丝完成最后的工序做好准备。

2 、影响因素分析

通过以上三个环节,利用四轴加工中心能够完成支架零件的加工。通过对原加工工序及检测数据分析,得出以下两个方面是影响加工精度的主要因素:

( 1) 如图 3所示,受支架零件本 身 结 构 的影响,夹具安装于 A 轴转台,沿着 A 轴方向尺寸越长,转台的转动精度及刚性对加工精度的影响会随之放大;

图3 四轴装夹加工状态图

( 2) A 轴转台依靠三爪卡盘夹紧夹具,三爪卡盘使用久了,随着卡盘的磨损三爪会出现喇叭口状,三爪也会慢慢偏离 A 轴转台中心,由夹具影响到支架,造成支架的形位公差增大,精度难以保证[6]。

3 、支架夹具设计及加工

综上所述,在原方案中,支架零件在四轴加工中心上能够完成加工,但加工误差难以避免,且目前该公司只有两台三轴的加工中心,不具备四轴加工能力,如在现有的立式加工中心上完成该支架的加工,需从工艺着手提出新的加工方案,以解决该项加工难点。

图4 新工艺夹具零件图

经过研究,新工艺在 A =0°和180°时采用精密机用平口钳装夹,在A =45°时,需设计专用夹具来实现。此处有两个问题需要 解 决,一是支架的半成品夹具设计 定 位 问题; 二 是 支架半成品的工件坐标系设定及对刀问 题[7],参考支架在四轴上的加工状态,设计了如图4 所示的夹具[8],该夹具左右两侧设置了压板槽,可利用压板固定于加工中心工作台,夹具实物如图5 所示,设置了两个侧面( 定位面Ⅰ、定位面Ⅱ) 作为定位面,与支架半成品已加工的临近两侧面对应,4 个螺丝吊紧固定,夹具的左前点作为对刀位置,按照图 3 中的尺寸,只要加工前对刀时输入夹具和支架相应的数据( 在夹具设计之初考虑) 就能完成工件坐标系的设定,实现数控装置的自动加工[9]。

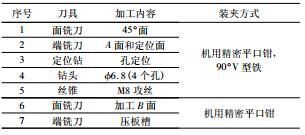

夹具毛坯材料采用 Q235,具体加工工序如表 2 所示,先将夹具毛坯放置于 90°的 V 型铁中,再用精密机用平口钳夹持毛坯的两个侧面,完成 45°面、A 面、定位面和螺纹孔的加工。需要加工的 45°斜面基本处于水平状态,保证了该斜面的加工精度和表面质量,即使 V型铁存在误差,也影响不了 A 面与 45° 面的夹角 精度[10]。其次,利用已加工 A 面定位,平口钳夹持两侧面,完成 B 面加工; 最后,平口钳夹持 A、B 面,完成压板槽的加工。

表 2 夹具的加工工序

4 、对比分析

两种加工方案比较,主要有以下几点区别:

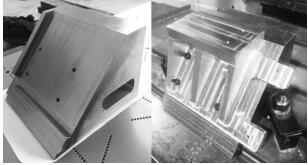

( 1) 原方案中设备采用了四轴加工中心,新方案根据支架结构制作了新夹具,采用了常规的三轴加工中心,减少了对高性能机床的依赖。如图 6 所示,支架在三轴加工中心加工状态图。

图 5 夹具实物图 图 6 支架加工图

2) 新方案利用了公司闲置机床,盘活了固定资产,原外包单个支架零件加工费用为 1380 元,现公司自己生产,成本仅为 850 元,此项每年为公司综合节约资金约 150 万,有效提高了经济效益。

( 3) 因公司采用专人生产,尺寸精度得到大幅度提高。经三坐标检测,支架零件合格率达到 97% ,排除了外包加工带来的精度不稳定和交货时间难以保证等不利因素,提高了激光切割机的加工精度,使产品品质得到了保证。

5 、结束语

加工工艺在生产中占有极其重要的地位,根据支零件的特殊结构,利用三轴加工中心和夹具的组合,减少了对高性能机床的依赖。制订了适合现有加工设备的加工工艺,不但使支架的加工精度得以保证,同时降低了生产成本,协助该企业取得较大的经济效益,完成了既定的生产目标,保障了激光切割机的品质,在同类零件加工中具有一定的推广价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com