在手动变速器或双离合变速器中,变速齿轮必不可少:它们通过耦合器(同步件)和换档套管将发动机扭矩传输到驱动轴上。每一个档位都有一个传动齿轮,这就是说,7 速变速箱需要 7 + 1 个传动齿轮。 变速器一般采用齿轮搭配同步件的结构,这两个零件被相互接合并焊接在一起,这是一项非常成功的设计。埃马克 ELC 160 HP 机床是埃马克公司专为齿轮和同步环的连接而设计的生产解决方案。

在生产线中,如果需要,ELC 160 HP 可以集成装配(压装)、预热以及之后的激光焊接。为尽可能缩短节拍时间,各工序会同时进行。ELC 160 HP 是一种回转式工作台机床,因而特别适于高效生产加工。这一特性也体现在机床的名称中:缩写“HP”代表“High Performance”(高性能)或者“高效率”。轿车变速箱中典型齿轮的生产节拍时间大约为 10 秒 (!)。

对于回转式工作台机床的原理,已没有什么新颖之处。相反,更灵活的机床设计在许多领域内已悄然取代了回转式机床。

在这个方面,ELC 160 HP 真正展示出它的创新性:ELC 160 HP 机床配备埃马克已获专利的自动换装工件夹紧技术,因此可以灵活地加工各种不同的工件、进行批量加工。

四道工序同时进行——工序节拍更智能化,性能更高

机床结构可以用“集成”来形容:机床配备一个中央立柱,所有部件都安装在这个中央立柱上。中央立柱周围安置有回转工作台,用于将工件传输到 4 个加工工位。通过一系列特殊的结构设计,即使在回转工作台高速切换的情况下,也能确保工件在加工工位中达到所需的定位精度。ELC 160 HP 可装备埃马克自行研发的夹紧技术,因此能达到极高的机床精度,也适合用于要求极高、极其狭窄的焊缝。

加工过程从上下料工位开始。两个配备气动式夹爪的机械手单元负责在输送料道和回转式工作台之间来回运输工件。工件从这里被送往压装工位。压装工位上可以装备多达三个(不同的)压装工装,通过数控指令可选择换装其中一个压装工装,完全没有时间损失。因此,在例如需要加工一个变速箱的整套齿轮时,也能保障完全的灵活性以及换装自由度。

压装本身可以由伺服压机精确快速地完成,过程监控任务则由集成的力值/行程监控装置完成。

在节拍的下一步中,工件被送达第三个加工工位,即感应预热工位。在这里也为用户提供带最多 2 个感应线圈的滑轨单元,并且也可以自动换装。之后,回转工作台稍微旋转,工件最后到达设备的核心部分,即激光焊接工位。此工位也独具特色:根据埃马克的设计,工件在焊接时大多采用轴向夹紧的方式,这不仅能避免变形,同时也能保护工件,防止被焊接飞溅物损坏非焊接面。针对不同的工件的几何形状,可以按机床的加工节拍自动调整夹具和夹具系统。机床提供多达三种不同的夹具供选用,一般情况下已足以满足加工的需要。因此,在这个工位上也能保证最大的灵活性和换装自由度。

自动换装原理(埃马克专利)能确保 ELC 160 HP 机床达到最高的效率,这不仅可以避免手动换装过程,而且能免除对手动换装后焊接的第一个工件进行检查的等待时间——这项检查是对工件进行破坏性测试,但却必不可少。

由于可以同时进行上下料、压装、预热和激光焊接工序,因此, ELC 160 HP 可达到最高的生产效率:一般来说,轿车变速箱中齿轮的生产节拍时间大约只有 10 秒。通过自动换装可以抵消回转式机床灵活性较低的不足之处,使整个工艺流程更为顺畅。

与之前两个工位一样,这个工位也装备有一个滑台单元,上面可安装多达 3 个反轴承工装,从而能够保证自动换装。焊接头配备有一条用于调整焊缝位置的 X 轴以及一条用于调整焦点位置的 Z 轴。此外,该工位还可以选装一个精准定位十字线相机。

上述 4 道工序全部可同时进行,创纪录地将节拍时间缩短到绝无仅有的 10 秒。

紧凑型结构——完美符合人体工学原理

尽管机床结构复杂,但在人体工学和维护保养的可达性方面却非常优异。各个加工工位呈 90 度角布置,每一个加工区都是独立的,可达性极佳。理论上来说,可以同时对所有 4 个加工区进行维护保养。设备运行必不可少的所有技术装置也紧凑的安装在机床单元旁的一个控制柜中,非常方便操作。所有电气装置、气动系统以及感应电源、传感器、焊接烟雾排放装置和过滤器以及 CO2 灭火器都集中安装在一个中心位置。进行维护保养时,固定安装的光束输送和焊接光学器件也同样重要。这不仅能确保运行时的安全性,同时也能使调整和维护保养非常易于执行。此外,固定安装的焊接光学器件还能保证激光总是射入机床内部,从而进一步提高工作安全性。机床布局不仅符合人体工学原理,而且对于操作人员来说非常安全。

激光技术——仅使用固体激光器

ELC 160 HP 机床上仅使用固体激光器,例如 TRUMPF 公司提供的配有光纤的固体激光器 TruDisk(采用碟片式原理),或者 IPG 公司的直接二极管激光系统。埃马克是率先使用固体激光器进行动力总成元件焊接的先驱之一,并确信其具有极大的优势。“二极管泵浦的固体激光器效率高达 30%。这意味着,满负荷运行的4 kW 机组(包括制冷机组在内)仅消耗大约 25 kW 能量。对于客户来说,这代表可以节省大量成本,就是说与传统的激光系统相比,可以显著降低设备运营成本,”埃马克自动化公司的销售经理 Nikolas Meyer 解释说。

此外,使用固体激光器焊接无需保护气体,从而进一步降低了成本。在许多应用场合中,固体激光器还能够明显加快焊接过程。对工件质量来说,每单位长度的热量输入减少了,,由此进一步降低了焊接变形的可能性——再也不需要费时费力的后续返工。

显而易见,ELC 160 HP 是当之无愧的“高性能”焊接设备。整个设计,无论是工序流程、所使用的技术,还是符合人体工学的紧凑型结构,ELC 160 HP 机床的整个设计方案在性能和生产率方面都无与伦比。

埃马克提供的激光焊接系统节拍时间极短,非常适合生产动力总成元件,具有极大的吸引力,绝对会在市场上引起重大的反响。

图片资料

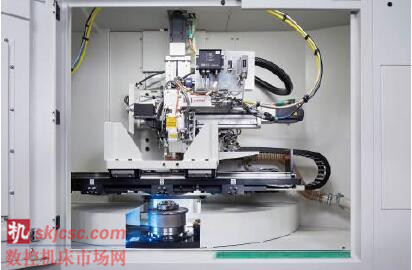

图:D155

埃马克 ELC 160 HP 机床,适用于生产动力总成元件的高性能机床

图:D533 110

通过回转工作台可在各个加工工位之间快速输送工件。这是预热工位。

图:D532

固定的激光光束输送,确保最高的运行安全性

图:D529

自动上料、结构紧凑和流程快速——ELC 160 HP 是当之无愧的高性能机床。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com