电加工技术在航空发动机上的应用

2017-11-27 来源: 沈阳黎明航空发动机(集团)有限责任公司 作者:于 冰

电加工技术作为特种加工技术的一个重要分支,发挥着不可替代的作用。本文重点介绍电火花、电解等典型电加工技术在新型航空发动机涡轮叶片、整体叶盘等关键零部件中的应用,以及先进电加工技术的发展方向。

1. 电火花加工技术应用

电火花加工是一种利用电能和热能去除金属材料的特种加工技术。在难加工材料、复杂型面、精细表面、低刚度零件和模具等制造领域中占有极其重要的地位。

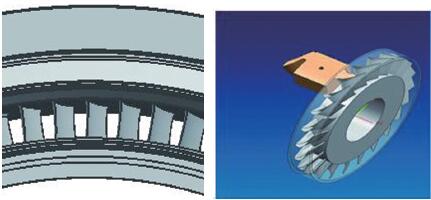

图1 图2

图1 为多轴复杂型面电火花成形加工的实例。图中所示为带冠整体叶轮,由于其闭式的特殊结构造成了零件机加工过程中产生了刀具悬臂梁的障碍,数控铣加工难以完成,且选材多为不锈钢、高温耐热合金和钛合金等难切削材料,使其成为航空制造中的关键技术,而多轴联动电火花成形加工技术则显得尤为有效。

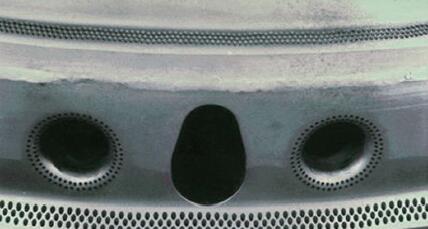

图3

图4

图2 为多轴联动电火花成形电极以及运动轨迹仿真示图。图3 为慢走丝线切割技术的应用实例。该零件为航空发动机压气机圆盘纵树形和锲形叶片安装槽,其关键技术在于多次切割技术可实现无重熔层加工,同时又保证了工件的加工精度及表面质量。

图4 为高速电火花小孔加工技术实例。海量群孔加工为火焰筒加工中的一项关键技术,火焰筒壁薄、尺寸大,气膜孔数量多,孔呈空间角度分布,加工方法受到空间限制。因此,气膜孔加工对加工设备和工艺提出了高的要求。

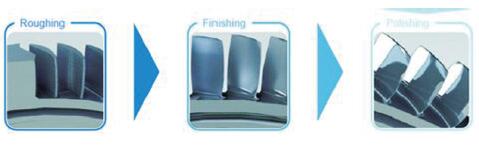

图5

图5 所示为电火花熔涂硬质合金强化叶片耐磨性的实例。电火花熔涂堆焊技术是在电火花强化的基础上发展而来的,进一步开发设备功能,开拓全新的工艺方法,进行机械零件表面损伤修复、微小尺寸超差修复等,填补了航空发动机制造领域缺陷修复工艺的空白,并被成功应用于工程。

图6

图6 为电火花蜂窝磨加工内外层叠相对的蜂窝环实例。加工内外层叠相对蜂窝环时,先通过成形电极对外蜂窝表面进行磨加工,然后更换成形电极加工内蜂窝表面。这种内外层叠相对的蜂窝环加工在行业内是首次实现。

图7

图7 为应用电火花成形机床加工多层蜂窝环的实例。该实例加工方式不同于蜂窝磨床,主要采用成形加工设备,并设计成形电极。加工过程中工件固定,通过旋转成形电极,并进行差补运动来完成蜂窝环的加工。

2. 电解加工技术

电解加工是利用阳极溶解的原理来去除材料,将零件加工成形的一种现代特种加工技术。可加工难加工材料,复杂结构零件等,其加工效率高、成本低。

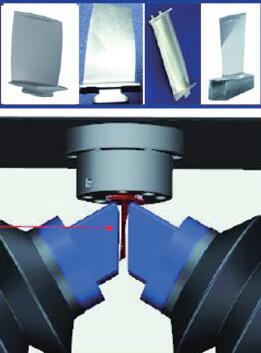

图8

图8 为叶片精密电解加工实例。航空发动机中叶片数量多且难加工, 随着叶片材料向高强、高硬、高韧性方向发展和钛合金、钴镍超级耐热合金的采用, 以及超

精密、超薄、大扭角等特殊结构叶片的出现,对电解加工又提出了更高的技术要求,使电解加工成为航空发动机叶片制造中主要的、不可缺少的优选工艺技术之一。

图9

图9 为整体叶盘精密电解加工实例。高频窄脉冲振动电解加工设备实现了纳秒级快速短路保护技术、微米级精密过滤技术以及先进的环保处理系统,居于世界领先水平。从图中可见,图9a 为DC-ECM 工艺(直流电解)初成形工艺,一般采用套料电解完成叶型的粗加工,图9b 为PECM 工艺(高频窄脉冲振动电解)终成形工艺,通过成形阴极仿型加工完成无余量精密加工。

图10

图10 为机匣电解加工实例。根据机匣的结构特点,主要加工部位为外壁凸台型腔的半精加工。这些机匣采用常规的机械加工方法,制造成本高,加工周期长,生产效率低,而电解加工可有效地提高效率,降低成本。

3. 电加工技术的发展

随着电源技术、控制技术和工艺技术的发展,电加工技术也不断改进优化,高精度脉冲电源、高频窄脉冲电源、微过滤系统等都给电加工技术的发展提供了可靠保证,未来电加工技术将向高精度、超精细、高稳定性、数字化、自动化的方向发展,并在航空发动机领域得到广泛应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com