CIMES2018隆重举行创新成果目不暇接(一)机床篇

2018-9-10 来源:-- 作者:徐正平 杨 晓

CIMES2018 已经顺利落下帷幕, 本届展会继续延续了以往的恢宏和精彩, 一批具有智能、绿色、高效、精密、复合等技术特点的机床展品,成为关注热点。为机床配套的境内外刀具企业也充分展示了各自领域的先进技术。本文邀请行业专家对本次展览会部分机床及刀具展品进行简单评述,以飨读者。

CIMES2018第十四届中国国际机床工具展览会于今年6月26-30日在北京的中国国际展览中心新馆隆重举行,共有29个国家的1300余家展商参展,出面积达12万平方米,观众人数高达12万人次。

机床

MAZAK展示iSF技术

三年前,国际上网络智能制造搞得非常热,最突出是沈阳机床的i5,DMG MORI的CELOS及日本马扎克的顺畅加工SMOOTH TECHNOLOGY。

在这次展会上,马扎克在顺畅加工SMOOTH TECHNOLOGY的基础上继续发展,又全新推出了“iSF” 这个概念,即“MAZAK iSMART Factory” ,那是马扎克使用最先进技术的新一代智能工厂,目前正在马扎克的全球工厂内正大力推进。这项创新不仅整合了MAZAK最新的自动化和少人化技术,更重要的是工厂通过全新的数据采集模式,能够更方便地将关键数据传送给车间的监控系统,使车间的加工设备和网络更好地连接起来。通过生产管理系统与ERP的联动,努力建成生产计划的自动调整体系,这个体系的目标是将生产周期缩短30%,半成品在库和产品在库削减30%,管理工时降低一半。iSmart Factory的意义不仅在于马扎克自身可以采用这样高效、先进的方式组织生产,他们更期待向高端客户提供整套系统,以便适应“制造业服务化”的发展趋势,并与客户共享成功。

DMG MORI 的新型激光增材制造

DMG MORI公司前几年开发的LASERTEC 65 3D混合加工机床,是一台全功能5轴联动铣床上融入了增材式激光堆焊技术的创新产品,把增、减材制造完美地融合于一台机床之中。这次他们展出的是一台LASERTEC 30 SLM,粉床式增材制造的完整解决方案机床。其主要特点是具有高灵活性、高效率和高工艺可靠性。该机占据选择性激光熔融增材制造市场的领先地位。例如,灵活的rePLUG粉料模块将粉料的更换时间压缩到两个小时以内。此外,封闭的粉料回路为工作区的安全性和和工艺自动化提供保证。机床门与小门布局合理,人机友好的机床设计简化工件操作和维护操作,而控制面板将全部重要按钮和控制件全部布局在操作员视线内和可触范围内。搭配DMG MORI的CELOS SLM 为CAM编程和机床控制提供一站式、全集成和统一用户界面的软件解决方案。正是因为具有整合并统一的用户界面,对于任何复杂的工件加工,都可在机床外部编写工件程序,用户都能在最短的时间内将数据快速提供给机床。

值得一提的是,机床的右端材料粉盒可以轻易简单更换,如果用户希望用不同材料,如不锈钢、钛合金等,那么就可选购备用盒子,操作快捷安全。

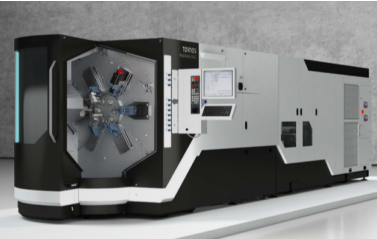

TORNOS的MultiSwiss系列

瑞士TORNOS公司,这次主要展出的是将纵切自动车与数控多轴自动车相结合的创新产品。他们的MultiSwiss 8X26在EMO展出时就很轰动。

堪称革命性的MultiSwiss,填补了单轴自动车床与多主轴车床之间的空白。机床采用了“多合一“理念设计,床身本体,送料机、高压冷却单元、自动排削器等选配件完美的集合在机床内,结构更加紧凑小巧,减少了机床实际占用空间。在机床设计中也充分考虑了操作人员的舒适性,不必俯身,便可进入其中更换刀座,这种前端介入式设计对用户更加友好,更加符合人体工学设计,安全创新,在市场上堪称独一无二。配置了8根可独立控制的电主轴,可根据不同工序灵活调整主轴转速,并采用扭矩电机进行主轴鼓分度定位与锁紧,具有定位速度快,定位精度高等特点。主轴创新性地采用高精度静压轴承,因此无传统主轴轴承旋转所产生的震动及磨损,这样就显著提高了零件表面光洁度及刀具寿命。采用了模块化的多刀具理念及即插即用的刀具系统,每个工位能够容纳多达四把刀具,实现让人难以相信的灵活性以及加工区域出色的可计入性,同时最多带6个Y轴的配置可以让加工最复杂车削类零件成为可能。内置TISIS通讯软件及TB-DECO编程软件,让操作者快速实现轻松编程和实时监控,助客户迈出了跨向工业4.0领域的第一步。

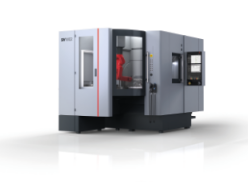

SW的多主轴多工位加工中心

德国SW公司的多主轴、并且能多工位五轴联动加工的卧加,确实是一种高效、高精度的创新加工中心,因此展台观众也络绎不绝。

由直线电机驱动的双主轴双工作台卧式加工中心BA W02-22,配置了自动上下料系统-配有毛坯件和成品件垂直储存托盘的新型集成上料模块,该模块集成6轴机器人,辅助装卸加工工件。

由于该机器人采用顶置式设计,可针对特定工件灵活配置,因此具有更高的移动和空间自由度,并可同时使用多个夹具移动托盘,这种设计创新是相当独特且实用的,特别适合汽车、摩托车等大批量零件的高效加工。

EMAG的倒置加工新技术

埃马克EMAG是当今世界上可为整个加工过程链提供全套解决方案的供应商之一,同时拥有车削、钻孔、铣削、磨削、滚齿、热套装配、激光焊接、电化学工艺、感应淬火等9项创新工艺制造技术。

VL 3 DUO 是该公司VL 系列模块化机床家族中的首款双主轴机床,它拥有两个工作区,实现了对该系列产品范围的完美拓展,是高效加工直径Φ150 mm 盘类件的理想之选。

机床集近年来创新成果于一体,包含了自动上下料系统、TrackMotion 自动化系统以及机床的模块化基本结构,在19.6 m2的紧凑空间内可实现生产效率的最大化。在该条生产线中,VL 3 DUO 所拥有的专用于OP 10和OP 20的两个独立加工区,分别车削工件的两个面。VL 3 DUO 的每个加工区均配备了独立的工件存储器和自动上下料主轴。两个加工区彼此互为镜像、高度一致,均拥有动力强劲的工作主轴,其功率和扭矩分别可达18.1 kW和142 Nm,可确保实现快速、精准的切削加工。此外,每个加工区还配备有12刀位刀塔,既可安装车刀,也可选配动力刀具。

尤为值得一提的是,在该机床的回转刀塔上,装有一块凸状定位块,将加工好的回转体工件置于此定位块上,随后吹气将切屑去除,不让脏物带出加工区,这种细微的工艺思路是值得我们参考的。

海德汉主要展出了三大类产品

海德汉这次展品可谓琳琅满目,现仅选择三项介绍一下。

其一是智联制造,随着互联网的发展需求,海德汉进一步完善了信息化互联互通功能,推出了海德汉“智联制造Connected Machining” 一系列功能,为海德汉数控系统传统用户(车间加工)实现无纸化信息传递和加工车间透明化提供了简易的解决方案。

其二是全闭环-光栅尺和角度编码器。机床在加工过程中的误差来源,主要包含机床的几何结构误差、弹性变形误差以及热变性引起的误差;其中,热变性误差大约占70%,因此它是机床误差产生的主要来源。鉴此,对于精度要求高的加工,一般需要安装光栅尺和角度编码器实现全闭环控制,取代传统的半闭环控制,海德汉全闭环能够为用户解决如上的加工难题,实现高精度加工。

其三是新品测头。最新推出具有Endat接口的工件测头TS460和刀具测头TT460,进一步增强测头设置的用户友好性,仅需在系统的用户界面即可完成测头设置和检查测头工作状态,无需进入机床参数界面。

通快的钣金加工利器

在这次中国国际机床工具展览会上,德国通快集团亮出了全新全进口的钣金加工利器TruMatic 1000 fiber,这是一款可以成型并可折弯的激光切割机,所有钣金加工工艺几乎全都能完成。独步天下的Delta混合驱动技术,为其高效的生产保驾护航。创新的智能分拣,更能解决现有的钣金生产瓶颈,减少人工操作,并提升加工质量。

对于钣金加工的厂家而言,如果要加工一个装配类工件,一般工步是先进行切割,再通过攻丝机进行装配孔加工。这种加工模式,看似合理,却隐藏着众多生产浪费。如果一台设备即可以完成灵活的激光切割,又可以进行攻丝和成型,那现有的物流和上下料准备等过程将不再被需要。正如精益生产理念中提到,一个生产线要做到高效,不仅需要提升加工设备的效率,更重要的是最少的生产浪费。通快带来的这款设备,正是基于这一理念,通过减少工位,从而减少物流和生产准备时间,以及由于人工干预而产生的额外成本和生产报废,进而提升加工稳定性和加工品质。

德国通快集团作为工业4.0的创始企业,在设计全新设备的过程中,也融合更多智能制造、敏捷制造的理念。这台全新的TruMatic 1000 fiber不仅能完成高效的生产,更难能可贵的是,他的智能分拣可极大减少后期人工的分拣和打磨时间。

大连科德平台式卧加

在E1-B201大连科德展区,有一台平台式卧式加工中心可谓独具一帜,机床的主体结构基本固定,借此为平台,可配置多种模块,组成各类不同品种供用户选购。

其X-Y轴方案是: 立柱部分采用墙式结构,与床身高刚性结合形成L型结构,以增强主机固定部分整体刚性,X轴采用滑板结构,采用高刚性三导轨挂壁支撑技术,机床设计过程中,有限元轻量化设计,变形小,动态性能优异。Y轴采用双驱,无配重结构,采用光栅闭环控制。大大提高运动部件性能和控制精度。

Z轴方案是:床身主体采用中央后排屑,八地脚稳定支撑,特别适合主机成线及铝合金类零件的大切削量切削的排除,Z轴工作台直接在床身前后运动,采用双驱技术,双光栅反馈,相比单驱大大提高了运动部件的运动性能。并且双驱内置,实现了多个工作台模块的互换,降低了同规格,不同系列产品的生产制造难度,保证生产一致性,进而在生产环节,提升产品制造可靠性。

A-B轴方案主要以直驱技术为主,通过力矩电机作为回转坐标主要驱动技术。直驱技术具有动态响应能力好,无反向间隙,无传动机械磨损等显著优势。直驱技术已经成为当前国际上精密高速机床重要的技术路线。针对钛合金等难加工材料的加工,机械主轴目前处于研发试制阶段。

整机直线轴三坐标轴采用通过双驱技术可使机床得到更强、更平稳的驱动,能够有效地抑制振动,消除反向间隙;同时双驱技术也对控制提出了更高的技术要求。大连科德在光洋的数控技术的支持下,在其产品中大量运用双驱设计,为用户提供理想的加工设备。

浙江美日小型数控工具磨床

中国机床的发祥地源于上海,是一批宁波的浙江人干起来的。浙江人凭借对机床与工具的独特天赋,确实轰轰烈烈做出了一番事业。早些年前,当国家大力支持东北机床振兴的同时,浙江的有识之士就豪迈提出,要把浙江打造成中国制造业第一大省。

而今,浙江的民营企业家依然不忘初心,奋斗不止,尤其在浙中南一带,发展如火如荼。企业虽小、雄心却大,这块区域内荣获春燕奖的单位也不少,有的一次或多次金榜题名,打破了国企对该奖项的垄断。

浙江温岭有家美日机床,仅有员工60多人。他们主打产品是小型系列的数控工具磨床及各类小型工具修磨机等。令人难以置信的是,这些小产品原来中国80%需要进口,而现在美日机床的产品非但挡住进口,还占据了国内市场的60%以上,同时大量出口。出口产品80%销往德国、日本、美国等欧美工业发达国家,占领了他们50%以上市场。

美日机床的成功,并非依靠低价位,而是靠技术创新、精益生产。并已申请了60项专利,是美日成功的关键所在。立方氮化硼砂轮的傻瓜型研磨机,双偏心结构,使得操作十分便捷,深受用户欢迎,出口供不应求,这就是中国产品走向世界的一个缩影,我们确实应该对这样脚踏实地的创业精神点个赞。

华中数控展出的智能数控系统(iNC)

华中数控与宝鸡机床联合研制了基于新一代人工智能技术的智能数控系统(iNC)和智能机床(iNC-MT)概念机,开发了一批质量提升、工艺优化、健康保障和生产运行的智能化功能模块。

在华中8型数控系统的基础上,新的智能数控系统(iNC)提供了机床指令域大数据汇聚访问接口、机床全生命周期“数字双胞胎”的数据管理接口和大数据智能(可视化、大数据分析和深度学习)的算法库,为打造智能机床共创、共享、共用的研发模式和商业模式的生态圈提供开放式的技术平台,为机床厂家、行业用户及科研机构创新研制智能机床产品和开展智能化技术研究提供技术支撑。

在此基础上,智能数控系统(iNC)已初步实现了质量提升、工艺优化、健康保障和生产运行一批智能化功能,使得数控加工“更精,更快,更智能”。

此外,智能数控系统(iNC)采用了多点触控虚拟键盘,替代了传统的数控机床键盘;采用机器视觉人脸识别,对操作者身份认证。

烟台环球机床附件集团有限公司的系列展品

现在我们都说机床发展的瓶颈在于零部件,其实零部件企业也正努力追赶,烟台环球机床附件集团有限公司目前已有有四项科研项目获得国家“高档数控机床与基础制造装备”科技重大专项立项,这次他们的展品也很有特色。

例如手动卡盘,由于盘体铸件加了钛粉,硬度达到HB230以上,因此不易断裂,而且耐磨,强度高,盘体表面光洁度也较高;车床卡盘的卡爪可以互换,不需要打标记号。这说明了卡爪的互换性好,避免了二次配磨卡爪,盘体内洁净度也好,从而提高了盘丝和八字轮的使用寿命,卡盘摇动起来手感均匀,没有死点;盘丝压盖采用铸件,没有像其它厂家采用塑料件,故而克服了塑料件定位盘丝不稳的问题,提高了卡盘自定心精度和使用寿命;这类卡盘精度在国标精度基础上还万压缩20%。

再如液压刀架,他们采用三联齿盘结构,刀盘转位免抬起,相比其它两联齿盘结构产品刀盘转位时必须抬起,这样防水、防尘效果显得更好;刀架采用液压马达连续旋转结构,不同于某些同类产品间歇分度机构,转位时速度更快。

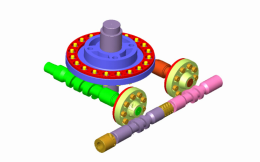

拥有自主知识产权并荣获春燕奖的TK64320两轴摇篮式直驱数控转台,是5轴联动加工中心最常用的附件,这次也是展出亮点之一。这种直驱摇篮式数控转台,对比蜗轮副结构转台具有零间隙,永不磨损等优点,而且转位速度快。由于采用了圆光栅闭环装置,分度精度更高,同时响应速度也快,联动插补精度更高。

直驱转台因采用了闭环控制,能实时监测机械部分位置误差和速度误差,并及时反馈给数控系统,以确保加工精度和联动插补精度。本转台还采用循环水冷却电机,里面有若干个温度传感器,可实时监测电机温度和冷却水温度,由于确保电机的正常运转和水温恒定,故而可减少由于温度的变化造成的机械部件的热变型,因此加工精度高、零件一致性好。

武汉智德立数控

W2馆的D903展台,武汉智德立公司的高精度数控转台非常受人关注。它采用全球首创的无间隙二级双凸轮传动结构设计,实现了超高精度的平面跳动和中心跳动控制(均≤3um),确保了分度基准圆心的精准定心,因而实现了转台分度精度达到±2”,重复定位精度2”,(该技术已获国家发明专利)。

这种高精度数控转台,由于采用了无间隙二级双凸轮传动结构,因此打造成一款无需锁紧的转台,不仅彻底克服了转台锁紧动作造成的定心定位基准的随机性偏差,而且转台刚性强、精度稳定性好,8100Nm的扭矩输出 ,可承受30000N的切削力。

纯机械方式实现高精度,无需光栅补偿,消除了因光栅污染导致转台精度丢失的困扰,因此转台在长期使用过程中,精度稳定可靠。

独具匠心的传动结构设计,颠覆了传统的传动方式,是唯一实现滚动摩擦传动的转台,相比较传统结构的滑动摩擦传动,摩擦系数相差300倍以上。该设计配合独特的整体预紧装配工艺,真正做到反向无间隙。运动零部件的磨损小、噪音低(40dB以下)、箱体温升小(50℃以下),产品使用寿命大幅度提高。在每天8小时不间断转动工况下,精度保持不变至少三年以上,除换油(普通润滑油)外,免维护(不拆卸维修)。三年以后,若精度有所下降,可通过现场恢复调校至出厂精度,无需更换任何零部件。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息