商用车领域中的轻量化设计: EMAG LaserTec针对卡车差速器开发整体生产解决方案

2020-3-26 来源:埃马克 作者:-

当“轻量化设计”一词被用于汽车生产时,其通常与乘用车有关,很少会指商用车。然而,卡车传动系统中所需的大型和重型部件均有减轻重量,降低成本的潜力。最近,一家北美供应商展示了 EMAG LaserTec公司的激光焊接整体生产系统可提供的可能性和优势。针对卡车差速器的生产,该商用车供应商目前正在使用EMAG生产系统,将三个独立部件焊接在一起,由此可省去大约40处昂贵的螺栓连接成本。那么这条生产线都涉及10 哪些工艺?

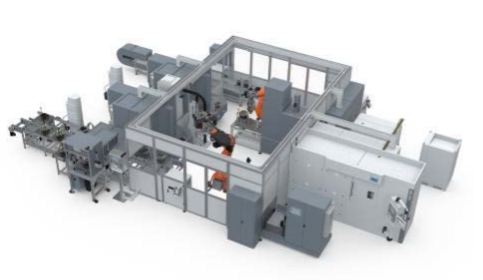

激光焊接生产线 3D_差速器

基于激光焊接开发的整体生产系统使 EMAG LaserTec 在市场上具有独特的

优势

来自壳牌对商用车的研究预测,在 2040 年之前,上路的商用车数量仍会继续快速增长。该研究称,德国每年新登记的商用车数量会从现今的290000 辆增至 344000 辆,到 2040 年车辆总数将近 350 万辆(现今:290 万辆)。同时,我们还将继续看到为实现气候目标而推动节能的努力,以及要求制造商开发更经济的汽车的政治压力。对此,一个能让制造商在商用车领域实现轻量化设计的系统将会改变游戏规则。许多卡车制造商很自然地把重点放在成熟的乘用车轻量化系统上,这些系统使得生产成本大幅降低,重量大幅减轻,而这正是激光焊接发挥作用的地方。多年20 来,激光焊接在乘用车传动系组件的生产中一直不可或缺。如今,焊接连接已在许多地方取代了螺栓连接。即使无法减轻工件的重量,也可以通过省去昂贵的螺纹连接来提高成本效益。例如,一些先进的双离合变速器上已使用的激光焊接焊缝数量总数不少于 16 条,分别用在各种齿轮、双离合器和差速器。在此背景下,该北美商用车供应商会委托 EMAG LaserTec 也不足为奇,因为激光焊接整体生产系统的相关开发正是这家位于施瓦本格明德 (Schwäbisch Gmünd) 附近霍伊巴赫 (Heubach) 的企业的强项。“客户之所以了解我们,是因为他在其他应用领域使用了 EMAG机床。他的目标是生产一种更轻、更经济的卡车差速器。对我们来说这是一项理想的任务,即使我们是首次在卡车领域完成此类项目”,EMAG 30 LaserTec 总经理 Dr. Andreas Mootz 博士解释说。“对客户而言,最为至关重要的一点就是作为系统供应商,我们是否具备高水平的专业知识和能力。我们研发的激光焊接工艺链,可从根本上简化客户方规划工作,并同时确保安全高效的工艺进程。”

该生产线确保了卡车差速器生产的完美节拍流程

清洗、压装、焊接和检测集成在一条生产线内

该部件重达 130 公斤,直径最大可达 600 毫米

该生产线展示了卡车差速器生产的完美节拍流程,差速器总共包括三个独立部件:两个壳体部件和一个齿轮。这些部件各重达 130 公斤,直径最大可达600 毫米。详细工艺流程如下:

· 通过两个独立上料工位进料之后,两个壳体部件和齿轮会经过40 EMAG 激光清洗设备–这是一套自主研发的新型系统,已具有标准化机床的特性。清洗过程非常快捷,采用激光束除去所有残留物,例如冷却剂或防腐剂。

· 然后机器人会从激光清洗机中取出部件。通过感应加热将齿轮预热,之后将其送入压装工位(使用 EMAG eldec 的低频感应电源进行预热)。两个壳体被直接送入压装工位,与齿轮压装在一起。该过程配有力/位移监控。

· 此时部件已准备好进行焊接–机器人会将其送至 EMAGELC 600机床。轴向夹紧之后,通过两次焊接把壳体封闭,并将齿轮与壳体连接。

· 埃马克超声波检测系统会自动检查焊接接头质量–这是焊接过程中的关键步骤,对于专家们来说这和工件加工同等重要。

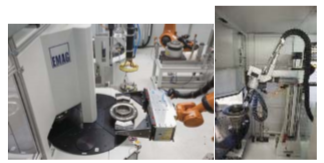

壳体部件以及齿轮均会在新研发的 EMAG 激光清洗机上进行清洗以便后

续加工

该工艺研发在短短 12 个月内就已完成!这段时间里,EMAG LaserTec的专家必须克服一些工艺技术上的难题,,毕竟,焊缝两侧材料分别为铸铁和渗碳钢且焊接深度需要很深,这里我们采用 8KW 的固体激光器并添加焊丝来对其进行焊接。此外,生产系统的规模也令人印象深刻:整个系统由两个激光清洗工位、一个加热工位、一个压装工位、ELC 600机床和超声波检测工位构成,它们与复杂的进料装置以及两台工业机器人相连。

市场上的独特优势

“这个项目的开发完美地阐释了我们是如何工作的”,Mootz 先生谈到激光焊接整体生产系统时说道。“我们始终会从部件及其组件出发,开发加工节拍与控制均具有竞争力的工艺流程。最终交付高生产效率和工艺稳定的‘客户定制解决方案’。”EMAG LaserTec 凭借其在传动驱动组件领域的丰富的经验和知识而出类拔萃–已累计交付超过 160 套 ELC系统。EMAG是激光焊接差速器领域的全球市场引领者。另一决定性因素是基于模块化的埃马克工程开发,它依赖于各种已经验证的部件。最后还有重要的一点,在机床自动化中获得的经验在设计和生产此类系统时也提供了更多的优势。霍伊巴赫 (Heubach) 的专家们确信这是商用车70 领域的技术发展方向,因为生产中的总体成本压力和对经济型车辆的需求将会持续增长。“无论如何,我们认为自己在这一领域处于有利位置”,Mootz 先生最后强调。

机器人负责给 EMAG ELC 160 上料。壳体的封闭、壳体与齿轮的连接通110 过两条焊缝得以实现

“激光焊接整体生产系统的开发展现出 EMAG LaserTec 在市场上真正独特的优势。”

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息