车床纵向进给装置 的设计

2021-10-11 来源:天水星火机床有限责任公司 作者: 洪春萍

摘要: 设计了一种能够实现长行程的车床纵向进给装置,将普通的滚珠丝杠螺母更改为双齿轮与床身齿条啮合,达到传动目的。这一装置采用双齿轮齿条消隙结构,通过碟簧预紧迫,使齿轮产生轴向位移,有效消除进给运动的间隙,能够消除正反转间隙,保证传动精度。所设计的车床纵向进给装置具有性能可靠、结构简单、调整方便、性价比高等优点,对车床的纵向进给传动系统具有普遍适用性,特别适用于重型卧式车床的纵向进给传动系统。

关键词: 车床 纵向进给 设计

1、 设计背景

随着我国机床行业新产品持续发展更新,大重型及长行程机床的需求量不断增加,对机床构件加工精度的要求不断提高。在设备基础部件刚性、精度等达到标准的前提下,提高机床整体的刚性、精度及传递扭矩已成为机床进给传动机构设计的关键。现有的机床进给传动机构中,所采用的进给传动方式主要有齿轮齿条传动副、滚珠丝杠螺母传动副、静压蜗杆蜗母传动副等 。为了保证机床进给传动系统的定位精度和静态、动态性能,进给传动机构设计时应着重考虑机床具有高传动刚度、低摩擦因数、小转动惯量,以及消除齿侧传动间隙等 。

在进给传动机构设计方面,齿轮齿条传动副适用于长行程机床,传动机构的刚度和效率高,但传动不够平稳,传动时产生的齿侧间隙导致传动精度不高。滚珠丝杠螺母传动副摩擦损失小,传动效率高,运动平稳无爬行,主要适用于行程较短的机床。对于行程超过6 m 的长行程机床,随着丝杠的加长,挠度增大,丝杠中部容易产生弯曲变形,使刀架移动定位精度超差,无法达到传动精度要求。另一方面,机械转动惯量增大,既增加生产成本,又降低机床的使用可靠性。静压蜗杆蜗母传动副的轴向牵引力大,运动平稳,反向冲击小,无磨损,无传动间隙,精度高,但是蜗母的制造难度大,安装工艺性差,精度不容易保证,属高附加值产品,制造成本高。

综合分析现有进给传动机构的不足与缺陷,为提高机床整体的加工精度,使进给传动机构更加简单实用,经过调查研究,采各家所长,结合国内外先进的设计理念,针对行程在 6 m 以上的数控重型车床,设计了车床纵向进给装置,采用双齿轮齿条传动机构方案。双齿轮传动机构将机床纵向进给传动中普通的滚珠丝杠螺母传动改为双齿轮与床身齿条的啮合,以此来达到纵向进给的目的,可以消除齿轮正反转产生的齿侧间隙,定位精度高。与普通滚珠丝杠螺母传动相比,双齿轮齿条传动机构性能可靠,适用性强,结构简单,提高了机床整体的加工精度。双齿轮齿条传动机构适用于机床制造领域中数控重型卧式车床的进给传动,特别适用于长行程车床的纵向传动,可以减小传动磨耗,刚度和工艺性好,调整方便。双齿轮齿条传动机构可以弥补滚珠丝杠螺母传动刚度差、静压蜗杆蜗母传动生产成本高的不足。目前,笔者公司生产的 CC 系列重型卧式车床传动进给箱采用了所设计的车床纵向进给装置。

2 、传动原理

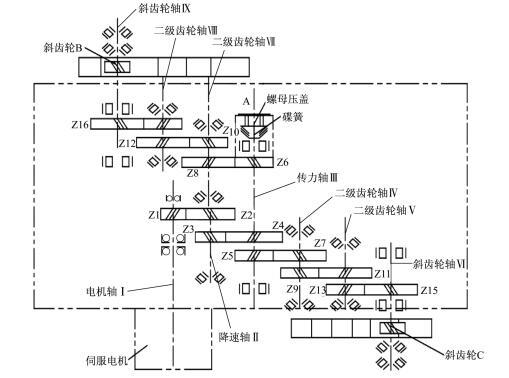

纵向进给传动系统原理如图 1 所示。

图 1 纵向进给传动系统原理

电机轴Ⅰ由交流伺服电机带动旋转,经 Z1Z2、Z3Z4 两级齿轮啮合传递至传力轴Ⅲ。在传力轴Ⅲ上有两个齿数和模数均相同,但旋转方向相反的齿轮 Z5、Z6,分别与二级齿轮轴Ⅳ上齿轮 Z7、二级齿轮轴Ⅶ上齿轮 Z8 啮合,带动二级齿轮轴Ⅳ、Ⅶ旋转,再分别经两级齿轮传递至双斜齿轮。双斜齿轮与床身上齿条啮合,达到纵向进给的目的 。

3、装置结构设计

车床纵向进给装置结构中,进给箱和刀架床鞍合为一体。进给箱立轴分布,两传动链对称分布。电机轴Ⅰ,降速轴Ⅱ,传力轴Ⅲ,二级齿轮轴Ⅳ、Ⅴ、Ⅶ、Ⅷ,斜齿轮轴Ⅵ、Ⅸ,以及各轴上安装的圆柱齿轮组成车床纵向进给装置,各轴之间均由圆柱齿轮啮合。传力轴Ⅲ两端分别装有模数和齿数相同、旋转方向相反的传力斜齿轮 Z5、Z6,传力斜齿轮 Z5、Z6 分别与二级齿轮轴Ⅶ、Ⅳ上安装的斜齿轮 Z7、Z8 啮合。斜齿轮轴Ⅵ、Ⅸ外端安装有消隙齿轮 Z15、Z16。传力轴Ⅲ的一端安装有碟簧,碟簧外端安装有螺母压盖。由交流伺服电机驱动双齿轮齿条消隙进给箱,经床身上的斜齿条实现大纵向无级调速快速移动与进给运动 。

4 、消隙原理

数控机床的进给传动装置中,常采用齿轮传动副来达到降速比和转矩的要求。由于齿轮齿面在制造中存在一定误差,不可能达到理想齿面的要求,因此一对啮合的齿轮总应有一定的齿侧间隙,才能正常工作 。齿侧间隙的存在会造成进给传动系统的反向动作落后于数控系统指令要求,形成跟随误差,甚至是轮廓误差。对闭环系统而言,齿侧间隙还会影响系统的稳定性。因此,齿轮传动副常采用各种消除侧隙的措施,以尽量减小齿侧间隙。工作行程长的大型机床通常采用双齿轮齿条传动机构,通过碟簧自动进行调整来消除间隙。所设计的车床纵向进给装置通过旋紧传力轴Ⅲ顶端的螺母压盖,压迫碟簧使传力轴Ⅲ产生一定的轴向位移,再利用传力轴Ⅲ上一对齿数、模数相同但旋转方向相反的斜齿轮,使二级齿轮轴Ⅳ向不同方向旋转,以此达到双齿轮消隙的目的。

5 、间隙调整

卧式车床纵向进给传动由进给箱内的齿轮带动齿条传动来实现,通过双齿轮消隙机构的调整,可以使两个斜齿轮与床身齿条同时啮合来消除间隙,从而保证正反向传动的准确性 。间隙调整时,在传力轴ⅢA端施加预紧力矩。传力轴Ⅲ向下移动,带动左旋斜齿轮 Z7 和右旋斜齿轮 Z8 向下移动。左旋斜齿轮 Z7 向下移动,迫使二级齿轮轴Ⅳ做逆时针转动,通过齿轮啮合带动二级齿轮轴Ⅴ、斜齿轮轴Ⅵ旋转。右旋齿轮 Z8迫使二级齿轮轴Ⅶ逆时针转动,通过齿轮啮合带动二级齿轮轴Ⅷ、斜齿轮轴Ⅸ旋转。这样就使左旋齿轮轴、右旋齿轮轴分别按逆时针和顺时针两个方向转动,进而使斜齿轮 B 左侧齿面、斜齿轮 C 右侧齿面同时与床身齿条紧密啮合,形成无侧隙啮合,从而消除进给箱内齿轮传动造成的反向间隙及死区误差。预紧力矩的大小以既能消除反向间隙,又能使齿条移动自如为宜。预紧力矩过小,不足以消除反向间隙。预紧力矩过大,对齿轮齿条寿命有影响。预紧力矩调整时,可通过专用工具旋转输出轴来对两个斜齿轮施加载荷,进行预紧,使两个斜齿轮与齿条的齿面同时啮合,起到消除传动间隙、提高传动精度的作用 。

6、 结束语

所设计的车床纵向进给装置已在笔者公司生产的数控重型卧式车床上实现应用,并申请了实用新型专利[10],性能稳定可靠。实践表明,车床纵向进给装置具有性能可靠、实用性强、结构简单、调整方便、性价比高等优势,特别适合用于长行程车床的纵向进给传动系统,可以在重型卧式车床纵向进给传动中得到广泛的应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息