复杂沟槽车削加工工艺分析

2022-12-26 来源:江苏科技大学工程训练中心 作者:洪超

摘要:分析车削加工沟槽类零件加工工艺,解析数控车床各种沟槽加工指令,比较G75、G73、G72指令加工沟槽的特性,总结G72指令编程加工时的注意事项。结合加工实例,阐明G72指令车削复杂沟槽零件的加工工艺和编程方法。G72加工复杂沟槽的独特效能证明,选择合适的加工工艺和方法,灵活运用编程令,是高效加工和绿色制造的重要途径。

关键词:复杂沟槽;加工方法;G72指令;加工效率

1、序言

沟槽形状零件是车削加工中常见的产品,不同类型沟槽的加工工艺设计是保证零件加工精度的关键。零件加工过程是根据零件图样要求,对沟槽类型进行识别与分析,确定沟槽类型,进行加工工艺编排、加工路线轨迹设计、加工程序编写及刀具、量具准备等。零件加工工艺的选择直接影响到加工零件质量和加工效率。

在车床加工过程中,会遇到各种沟槽类零件,例如轴肩位置的沟槽加工、内孔台阶的沟槽加工等。一般会选择切槽刀来完成这种普通沟槽类零件的加工,但遇到复杂沟槽零件(带有斜槽或槽肩,槽根处有倒角、倒圆角或圆弧组成的沟槽面的零件)时,由于普通车床加工沟槽一般采用成型刀,其具有刚性且刃磨困难,所以当沟槽深且窄或槽边为曲线时,使用普通车床就难以加工。数控车床则是按照零件的表面轨迹进行编程,使用通用刀具,刀具的刀尖按编程轨迹进行加工,特别是圆弧和锥面的加工,普通车床无法比拟。

2、数控车削加工复杂沟槽

2.1 加工工艺

数控加工时首先要编制加工程序,FANUC数控系统是数控车床实际生产加工中使用最广泛的系统。加工零件程序编制时,常用循环指令有G71、G72和G73,加工使用时比较简单。在生产加工中,沟槽加工也是数控车削常见的加工类型之一,加工中会遇到各种形状的沟槽。在FANUC数控系统中,切削沟槽常使用G75循环指令,但是G75只适合切削简单的直沟槽。当加工需一次完成斜槽或者槽肩和槽根处有倒角、倒圆角的复杂槽型时,G75指令就不再适用。

G73指令可加工复杂沟槽,但由于加工时刀具是沿工件表面轮廓层层深入加工,所以空行程很多,加工效率较低。宏程序也可加工复杂沟槽,但编程复杂,使用不方便。而G72指令却可以简单方便地实现复杂沟槽加工。

2.2 G72指令简介

FANUC系统数控车床G72指令是端面复合循环加工指令,主要用于盘类零件的加工,是轴向进给、径向切削的端面加工循环指令。G72指令的功能根据加工工件、刀具的不同,其加工范围也不同。在实际生产中,通常采用切削刃平行于轴线的90°偏刀,对轴向尺寸精度要求相对较高、对径向尺寸精度要求较低,零件轮廓外形单调递增或单调递减,对直径相差较大的盘套类零件毛坯进行车削加工。内孔和长度短、直径差大的零件端面则采用刀刃平行于轴线的镗孔刀加工。从指令定义上G72指令与沟槽加工无任何关系,但是G72指令切削方向与沟槽的切削方向相同,而且它可以进行曲面轮廓的描述加工。同样,对于内环槽的加工也可以采用循环指令。综上所述,G72指令加工特点符合复杂沟槽加工需求,可以选用。

2.2 刀具选择

沟槽加工刀具不能使用外圆车刀,而应选择切槽刀。切槽刀一般用于切断或切槽的加工,且切槽刀的两个刀尖都可加工工件,它具有轴向切削强度差、径向切削性能好的特点。切断刀的宽度与刀具的强度、切削时的切削阻力有关。刀具宽度较大时,刀具强度高,轴向切削性能较好,但径向切削阻力大。刀具宽度较小时,轴向切削性能差,径向切削力小。所以切槽刀在加工时应选择合适的宽度,以满足加工需要,同时尽量缩短刀具的长度,刀具长度比槽深长3~4mm即可。切断刀的两个副偏角必须对称,主切削刃应平直且粗糙度较高,以保证加工工件的外径尺寸和加工表面的粗糙度。

2.3 编程轨迹选择

G72指令的粗加工切削轨迹路线为从右到左、退刀至工件端面的安全处。精车路线是从左到右、自大直径到小直径,这样可加工因大直径差预留的轴向加工余量。精、粗加工的起点、终点不同,粗、精加工圆弧指令程序的顺逆圆正好相反。系统规定精加工程序的第一个程序段只能沿Z方向进刀,不能出现X轴的运动指令。G72指令加工时可使用正反两个方向加工沟槽,编程和加工既简单又方便,缩短了加工时间,提高了生产效率。

2.4 退刀量选择

用G72指令编写切槽加工程序时,Z轴方向不能有退刀量,并且不留精车Z向的余量,因此G72指令中的R值和第二行中的W值必须为0。在编写精车轮廓时,切断刀是左右两个刀尖加工,对刀是以左刀尖对刀,加工沟槽时,槽右侧由右刀尖加工。必须考虑到切槽刀的宽度,加工长度应减去刀具的宽度。

2.5 切削用量选择

加工时背吃刀量的大小选用一定要慎重。采用切断刀加工时,背吃刀量过大,残留余量就较大,精加工时轴向切削力大,刀具加工时会变形甚至损坏,影响加工质量;背吃刀量过小,加工效率就低。应根据不同的加工材料和刀具,选择合理的背吃刀量。由于是选用切断刀加工,所以应选用较小的进刀速度和合理的切削速度。加工时使用冷却液,以保证排屑和冷却正常。

3、加工实例

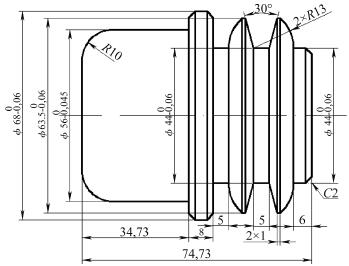

3.1 特殊形状零件

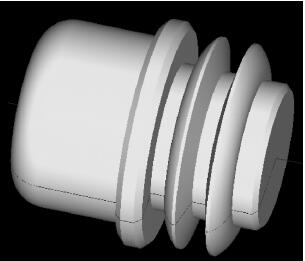

特殊形状零件如图1所示。由于是非单调递增的轮廓,所以应首先考虑使用G73来编制加工程序。但加工时刀具沿工件表面轮廓运动,空行程很多,加工效率极低,加上G73运行轨迹是采用切槽刀的副刀刃来加工的,这样就暴露了切槽刀本身强度差的问题,每次加工的背吃刀量必须很小,极大地影响了加工效率。使用G72指令加工时,刀具几乎没有空行程,其运行轨迹完全符合切槽刀所擅长的径向进给切削方式,提高了零件的加工效率。

a)二维示意

b)三维造型

图1特殊形状零件

3.2 加工刀具和切削用量选择

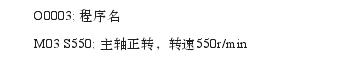

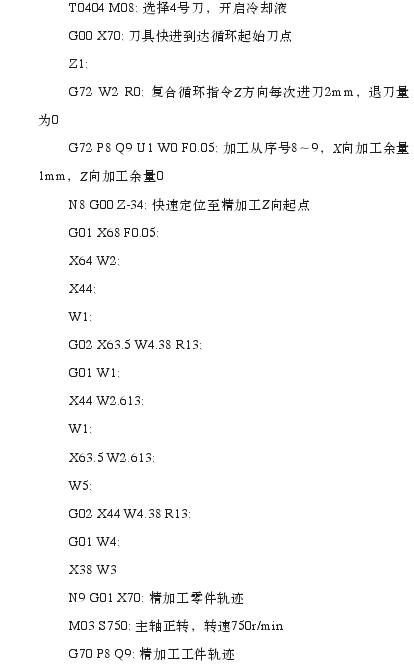

为了保证刀具的强度,车刀伸出比槽深长3~5m m。装刀时保证主刀刃与工件轴线平行,即主刀刃与工件外圆平行。加工零件材料为硬铝LY12,加工刀具为切槽刀(刀宽4mm),安装在4号刀位。粗车转速为550r/min,精车转速为750r/min;粗车进给量为0.05mm/r,精车进给量为0.05mm/r,背吃刀量为2mm。

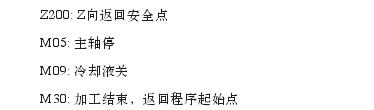

3.3 加工程序

4、结束语

在机械机床加工过程中,加工零件复杂多样,特别是轮廓曲线的形状及位置千变万化,加上材料、批量等多方面因素的影响,在对具体零件制定加工工艺时,应该进行具体分析和区别对待,灵活处理。通过上述分析,可以清楚认识到,零件加工方法很多,正确选择加工工艺和方法,熟练掌握和运用指令,不但可以加工常规或非常规的各种结构形式零件,甚至能创造性地运用到一些特殊零件上,解决一些较难的加工问题,实现高效加工和绿色制造。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息