摘要:叶轮加工是当今多轴联运数控加工最常见的实例,也是数控加工的难点之一。本文详细地介绍了叶轮加工的全过程及加工过程的注意事项,为复杂产品的模型建立和多坐标数控编程提供了设计思路和方法。

关键词:UG;整体叶轮;多轴加工

作为动力机械的关键部件,整体式叶轮广泛应用于航天航空等领域,其加工技术一直是制造业中的一个重要课题。叶轮的加工质量直接影响整机的动力性能和机械效率,数控加工是目前国内外广泛采用的加工整体三元叶轮的方法。整体叶轮的加工难点主要表现在: ①三元整体叶轮的形状复杂,其叶片多为非可展扭曲直纹面。②整体叶轮相邻叶片的空间较小,而且在径向上设有半径的减小通道越来越窄,因此加工叶轮叶片曲面时除了刀具与被加工叶片之间发生干涉外,刀具极易与相邻叶片发生干涉。③刀位规划时的约束条件多,自动生成无干涉刀位轨迹较困难。前国外一般应用整体叶轮的五坐标加工专用软件,如美国NREC公司的MAX25,MAX2AB 叶轮加工专用软件等。目前,我国大多数生产叶轮的厂家多数采用国外大型CAD /CAM软件,如UG NX、CATIA、MasterCAM等来加工整体叶轮。本文选用目前流行且功能强大的UG NX 对复杂曲面整体叶轮进行加工仿真研究。

1.整体叶轮数控加工工艺

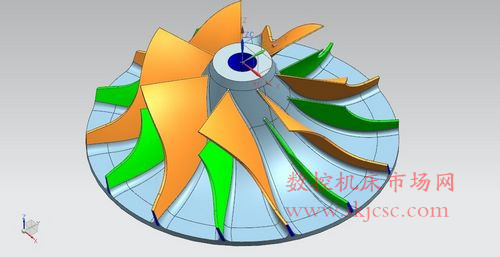

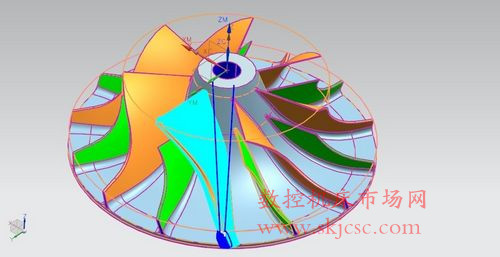

根据叶轮的几何结构特征和使用要求(如图1) ,其基本加工工艺流程为: ①在锻压铝材上车削加工回转体的基本形状; ②外型整体粗加工; ③流道粗加工; ④叶片精加工; ⑤对底部倒圆进行清根。

图1 叶轮几何结构特征

2.机床准备

DMU- 100T 是从德国DMG 公司引进的一台全闭环五轴联动数控加工中心, 采用主轴摆动+圆工作台旋转结构。行程参数为: X轴1080mm, Y轴710mm, Z轴710mm, A轴(主轴摆动)360°, C 轴( 工作台旋转)360°。该机床具有转速高、联动结构稳定性高、五轴联动技术成熟的特点。机床控制系统采用HEIDENHAIN iTNC 530 系统。利用UG/Post Builder 软件构建DMU-100T机床专用的后处理。

3.刀具的选择

为提高加工效率,在进行流道开粗和流道半精加工过程中尽可能选用大直径球头铣刀,但是也要注意使刀具直径小于两叶片间最小距离;在叶片精加工过程中,应在保证不过切的前提下尽可能选择大直径球头刀,即保证刀具半径大于流道和叶片相接部分的最大倒圆半径。在对流道和相邻叶片的交接部分进行清根时,选择的刀具半径小于流道和叶片相接部分的最小倒圆半径。

4. 数控编程

4.1 粗加工

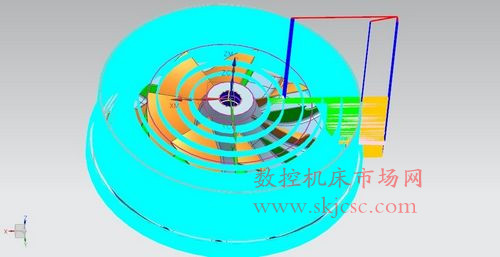

粗加工是以快速切除毛坯余量为目的,其考虑的重点是加工效率,要求大的进给量和尽可能大的切削深度。以便在较短的时间内切除尽可能多的余量,粗加工对表面质量的要求不高,因此,提高粗加工效率对曲面加工效率及降低加工成本具有重要意义。在UG加工状态下,在"创建操作"对话框中,选择类型"MIL-CONTOUR"建立机床控制操作,再选择子类型"CAVITY-MILL" 型腔铣。这是三轴联动的粗加工模式,选用直径为25R5的圆角铣刀加工,切削方式采用" 跟随周边",背吃刀量的0.6mm,刀具与刀具之间的步距为刀具直径的65%,部件侧面与底面留余量0.5mm。其刀具路径如图2所以示。

图2 整体粗加工路径

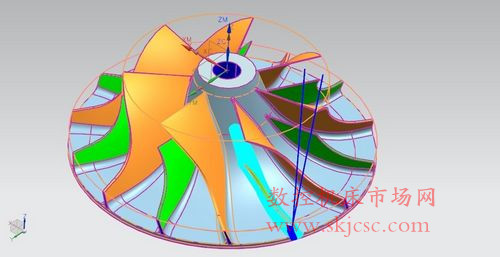

4.2 开槽与扩槽

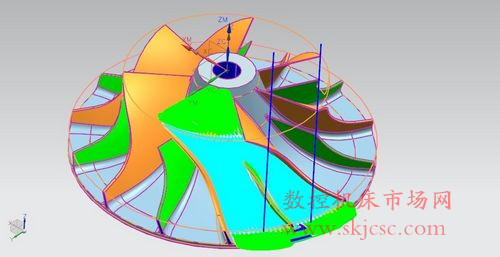

叶片扭曲且包角较大, 刀具要在通道内要合理摆动,使得刀具尽可能地接近叶片的两侧面而又不过切轮廓及轮盖, 采用通常的刀轴驱动方法很难实现。刀轴插补( ToolAxis Interpolation) 这一功能对于叶轮通道加工非常有用,它通过在叶片与轮廓的交线上定义一系列的矢量以控制刀轴, 轮廓面上其余刀具位置点的刀轴矢量由U、V 双向线性插值或样条插值获得。这样, 刀轴能很好地按照加工的需要而得到控制, 在不过切的情况下, 最大限度地减少叶片面与轮廓之间的残留区。边界矢量的定义是一个十分细致的工作, 其基本原则是: 避免刀轴的突变, 保证刀轴平滑变化。在创建操作对话框中,选择类型"mill_multi_zxis" 多轴铣加工操作建立模板,选择"VARIABLE_CONTOUR"子类型变轴铣。几何体选择整体叶轮,为了避免有过切现象,选择流道两侧的面为干涉检查面,选择驱动方式为"表面积",刀轴选择" 垂直于驱动体",选用直径为6mm的球刀加工,选择多重深度切削,步进方式采用增量式,增量值为0.5mm,部件留余量为0.3mm。加工时需要考虑进刀退刀的问题,在非切削参数设置界面,选择"传递/快速"区域之间下拉条中定义好逼近、离开、移刀运动的设置,其中"安全设置"设置为"球"半径选择250mm. 生成的刀具路径如图3所以示。用刀路变换命令加工其余流道曲面。

图3 流道粗加工路径

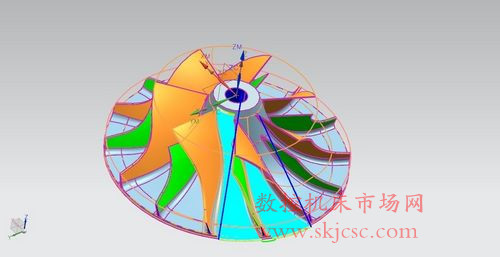

4.3叶片精加工

SWARF方法也叫侧刃或表面驱动法, SWARF驱动刀轴随叶片直纹面的U向或V向连续变化, 刀具底部接触轮廓面。侧面接触叶片表面形成单条刀路, 从而实现叶片的精加工。

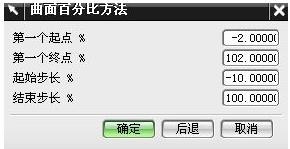

在创建操作对话框中,选择类型"mill_multi_zxis" 多轴铣加工操作建立模板,选择"VARIABLE_CONTOUR"子类型变轴铣。选择驱动方式为"表面积",为了加工到位,设置曲面百分比方法如图4所示。刀轴选择"侧刃驱动",切削模式选择单向。选用直径为20mm的球刀加工,部件留余量为0。产生的刀路路径如图5所示,用刀路变换命令加工其余叶轮曲面。

图4 曲面百分比设置

图5主叶片精加工路径

图6 分流叶片精加工路径

4.4流道精加工

同样选择类型"mill_multi_zxis"多轴铣加工操作建立模板,选择"VARIABLE_CONTOUR"子类型变轴铣。几何体选择整体叶轮,为了避免有过切现象,选择流道两侧的面为干涉检查面,选择驱动方式为"表面积",刀轴选择"插补"步进方式采用"残余波峰高度",残余高度为0.005,选用直径为6mm的球刀加工。产生的刀路路径如图6所示,用刀路变换命令加工其余流道曲面。

图7 流道精加工路径

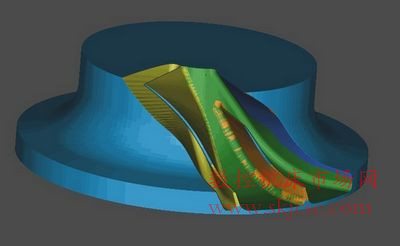

4.5 模拟加工仿真

UG系统自带有三种类型的五轴机床,本论文选用其中的回转/摆动型机床进行虚拟仿真加工,旋转轴是A轴,转台旋转轴是C轴。通过机床导航器调入机床组件和刀具组件,叶轮零件安放在转台上面即可进行加工仿真如图7所示。

图8 模拟加工结果

4.6 机床加工

通过模拟仿真加工检查零件加工过程中机床是没有任何碰撞、过切现象,可以在机床实际加工,通过机床完整的加工出零件如图所示。

图9 加工过程中的零件 图10 加工好的零件

5.结论

本文利用UG NX软件对整体叶轮进行了加工仿真,合理选择了加工使用的刀具和机床,并针对流道和叶片的几何特征确定了刀轴的控制方式,过选择了适当的刀具轨迹驱动方法进行了流道和叶片的加工,生成的加工轨迹。

文中介绍的对流道的加工采用刀具轴插补刀具轴加工,这种方式可以通过在指定的点定义矢量方向来控制刀具轴。当驱动或零件几何体非常复杂,又没有附加刀具轴控制几何体时,插补刀具轴可以控制剧烈的刀具轴变化,调节刀轨,避免碰到障碍物。指定的矢量越多,对刀具轴的控制越多。使用这种方法时,驱动几何体引导刀具侧刃,零件几何体引导刀具底部。可以控制输出很好的加工刀轨,加工出来的曲面质量相当高。

五轴加工是最难也是最重要的是避免发生干涉,本文对对流道和底部圆角加工时对刀具的进退倒进行了控制,依据叶轮的特征,区域之间快速移动时以球的方式控制刀轴的移动,使刀轨变的更清晰,这样不仅提高加工效率,而且使加工变的更加安全。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com