摘要:文中采用静压导轨和直驱技术相结合的方式,设计了一种用于铣车复合加工中心的静压直驱转台。通过力矩电机直接驱动,可以有效地消除传统驱动方式下由中间传动环节引起的多种误差,提高转台的精度,改善动态响应特性。同时转台配有检测、冷却、锁紧机构,保证直驱转台可以完成铣削转台和车削主轴的功能转换,为铣车复合加工中心的发展提供技术支撑。

数控机床整体技术与功能部件的发展是相互依赖、共同发展的,功能部件的创新影响着数控机床的发展,直驱技术是高性能数控机床的关键技术之一。直驱转台省去了齿轮传动、蜗杆传动等机械传动,其“零传动”方式解决了传统的机械传动中遇到速度、精度、制造成本上的瓶颈问题,具有精度高、速度快、无磨损、无间隙、受力状态优良等优点。基于直驱技术的回转工作台是当今数控机床向复合化、高速化以及精密化发展的关键功能部件之一。该技术采用大推力力矩电机替代原有的蜗轮蜗杆传动,大大简化了部件结构,提高了模块化水平,具有更高的控制精度和更快的响应速度,使数控装备的创新更加简约和迅速,同时扩大了装备的工艺覆盖范围,在提高产品质量、降低制造成本方面效能相当明显。因此直驱转台技术目前正在成为国际制造装备业新的设计潮流,已在实际应用中体现了超越传统技术的巨大优越性,成为了数控机床技术领先的象征。国内外很多学者和工程技术人员对直驱转台进行了研究和改进。2008 年日本株式会社森精机制作所上市DDR - 260 的工作台采用200 mm 的大直径滚珠轴承和高精度编码器,工作台最高转速达150 r /min,定位精度为4" ,实现了高速和高精度定位[1]。大连光洋科技工程有限公司采用直接驱动技术实现的单轴转台,具有良好的精度保持性,其闭环的高精度编码器及总线式高精度驱动控制器,最大限度地保证其控制精度和可靠性[2]。大连机床(数控)股份有限公司研究开发的VHT 系列立式铣车复合加工中心采用动柱式结构在立式车铣复合加工中心上成功集成应用了直驱式多功能回转工作台,通过先进的控制反馈系统和高水平的装配技术实现了高精度[3]。孙岗存等[4]设计了HMC160 型卧式加工中心的闭式静压回转工作台,通过对样机闭式静压回转工作台进行负载试验,证明该转台具有很强的承载能力,浮起高度稳定,运行平稳可靠。本文采用静压导轨和直驱技术相结合的方式,设计了一种铣车复合加工中心的静压直驱转台结构,可以为大型铣车复合加工中心的发展提供技术支撑,在高档数控机床的研发方面具有重要的工程应用价值和指导意义。

1 、静压直驱转台的特点

精密机床朝着大型化、复合化、高精度的方向在发展,其中大型精密铣车复合加工中心为精密机床中难度最大、技术最高的机型。在以往由于受到铣车复合加工中心转台高刚性、高转速的技术制约,限制了铣车复合加工中心在台面规格上的发展。本文将静压导轨和直驱技术相结合,轴向采用静压导轨支撑,静压导轨使直驱转台具有较高的轴向刚度、回转速度,力矩电机直驱技术,可以有效地消除传统转台驱动方式下由中间传动环节引起的多种误差,提高了转台的精度,改善了动态响应特性。同时转台还配有检测、冷却、锁紧机构,从而保证直驱转台可以完成铣削转台和车削主轴的功能转换。

2 、静压直驱转台设计

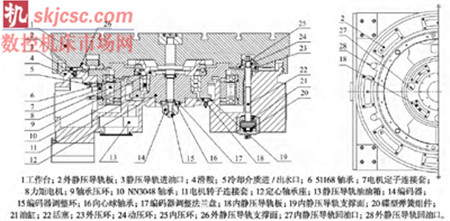

2. 1 静压直驱转台的结构本文设计的一种用于铣车复合加工中心的静压直驱转台结构如图1 所示。其特征在于工作台下方外环得到外静压导轨板的支撑,工作台下方内环通过螺钉与电机转子连接套相连,电机转子连接套下方得到内静压导轨板的支撑,通过精调可使内、外静压导轨支撑面有良好的接触。定心轴承座与滑鞍的中心孔用螺钉相连,并通过NN3048 轴承支撑电机转子连接套,从而实现转台的回转中心定位。与定心轴承座上方相连的轴承压环、电机转子连接套外台肩下侧通过螺钉与力矩电机的转子相连,力矩电机的定子与电机定子连接套的内侧肩用螺钉相连,电机定子连接套通过外侧肩用螺钉固定在滑鞍上,使力矩电机的定子和转子同心。编码器轴的上端面通过螺钉与工作台相连,下部分通过向心球轴承得到定心轴承座的支撑,最下方与编码器相连,编码器可通过编码器调节环和编码器连接法兰盘的调整使其回转中心与NN3048 轴承的回转中心重合。内、外压环通过螺钉固定在工作台的下方,动压环被放置在内、外压环所围成的“┕ ┙”型槽内,并通过螺帽固定在4 个均布的活塞杆上。油缸通过螺钉固定在滑鞍上的4 个均布孔内,油缸盖与油缸结合后形成了一个密封的油腔,活塞将油腔分隔成上下两个部分,通过上下油腔的进/出油可实现活塞杆带动动压环做松开或锁紧工作台的动作。冷却介质进/出接头连接在电机定子连接套的侧壁上,冷却介质从进水口进入到电机定子连接套与力矩电机定子所围成的密闭冷却腔内,经过循环后由出水口流入恒温箱,经恒温箱冷却后重新注入,组成了该铣车复合加工中心的液压直驱转台。

2. 2 静压直驱转台的工作原理如图1 所示,当转台需要实现车削或转台相位旋转功能时,液压直驱转台得到系统的旋转指令,油缸21 的下油腔进油,活塞22 带动动压环24 上移使转台处于松开状态,此时给静压导轨供油的多头泵开始供油,静压导轨油通过静压导轨进油口3 流进均布安装在滑鞍上的8个外静压导轨板2 及4 个内静压导轨板18 上,使工作台1 的组件与静压导轨板2 和18 之间形成一个0. 02 mm 左右的油隙,力矩电机8 的转子在其定子的磁力作用下带动工作台1 的组件和轴承6 和轴承10 旋转。用于形成静压油膜的静压导轨油可从滑鞍4 上的内、外静压导轨回油口27、28 流回到静压导轨用油箱13 中,并由多头泵重新注入到静压导轨板2、18 上。冷却介质从冷却介质进口进入电机定子连接套7 与力矩电机8 的定子所围成的密闭冷却腔内,经过循环后由出水口流入恒温箱,经恒温箱冷却后再重新注入,实现静压直驱转台车削或相位旋转功能。当静压直驱转台实现强力铣削功能时,发出工作台1 锁紧指令,工作台1 旋转至指定的相位位置,经工作台1 下方的编码器14 反馈校正相位位置,当编码器14 检测到工作台1 相位位置正确时,给静压导轨供油的多头泵停止供油,锁紧油缸21 的上油腔进油,活塞22 带动动压环24 下移,并通过内、外压环25,23 来拉紧工作台1,此时电机转子连接套11、NN3048 轴承10 和工作台1 的组件被锁紧,从而实现了直驱转台强力铣削功能。

3 、转台技术优点

该直驱转台的技术优点是将静压转台技术和直驱技术相结合,采用双层的静压转台结构,不仅使转台的刚性提高,而且由于静压导轨的高线速度特性,还可使转台具有高的回转速度,解决了传统结构因大直径轴承的速度因数dn 值低而对转台转速限制的问题。其与直驱技术相结合实现了转台直径大、转速高、刚性高、动态响应好等特点,可以满足大型铣车复合加工中心对直驱转台的使用要求。配备直驱回转工作台的五轴复合加工中心具备高柔性、高精度、高集成性和完全加工能力,可以很好地解决新产品研发中复杂零件加工的精度和周期问题。加工中工件经一次装夹就可以完成加工范围内的全部或绝大部分工序,从而实现从复合加工到完整加工的飞跃,大大缩短研发周期和提高新产品的成功率,这在工业领域中的应用具有相当的优势。

4、 结语

由于国内直驱回转工作台等数控机床的功能部件的技术发展相对滞后,尚未形成产业规模,缺乏提供成套技术和产品以及整体解决方案的能力,制约了高档数控机床的生产和研发。直驱转台等关键技术的研究与应用推广,可以有效地摆脱对国外相关技术的依赖,满足重大基础制造和国防工业领域对高档数控机床的巨大需求,对于机床满足高速度、高加速度、高精度、高柔性和复杂切削负载的工作性能要求,获得优良的动态响应特性方面,具有重要的指导意义和工程应用价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com