摘要: Heavy cut 225 数控镗铣床在加工时随机发生挖刀故障。通过分析发现,工件原点坐标变化是导致挖刀故障的主要原因。针对该故障原因,给出了具体的处理方法,彻底排除了故障。

关键词: Heavy cut 225 数控镗铣床; 挖刀故障; 故障排除

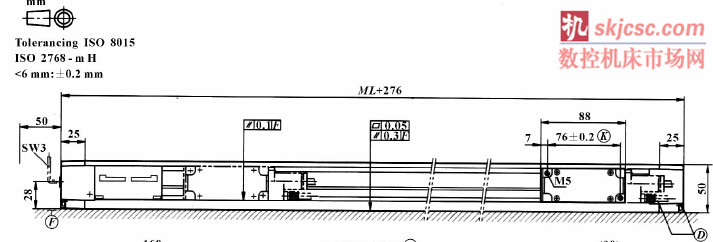

Heavy cut 225 数控镗铣床( 见图1) 为捷克产进口设备,主要包括1 个主轴和4 个进给轴,主轴采用直流电机和西门子6RA70 直流调速装置,数控与手动双控制方式; 进给轴用西门子840C 配611D 伺服装置驱动西门子1FT6 系列伺服电机控制,其中X、Y、Z 均采用用闭环控制,W 轴采用半闭环控制; 用西门子S5 可编程控制器来实现过程控制。通过PROFIBUS-DP 现场总线进行PLC 与传动装置之间的数据交换。

图1 机床模型

该设备为某公司生产某些重要部件的指定设备,因此对其可靠性要求非常高。然而在生产的过程中突发随机性故障,X、Y、Z 三个坐标轴分别发生了挖刀现象,挖刀深度达到十几个甚至几十个毫米不等,对该公司造成了极大的损失。

1、 故障分析与处理

1. 1 故障说明

设备开机并没有任何故障报警能正常运行及加工,故障发生前机床往往会出现突发的剧烈抖动,后数控系统出现报警,按下紧急停止按钮,再按复位键报警可被消除,运行动作正常,返回机床参考点后,再按照加工程序走到工件原点开始加工,随后发生挖刀故障。

1. 2 故障原因分析

第一步分析和寻找到故障发生的主要点和其他相关点,缩小故障源的查找范围。

首先把故障发生到出现挖刀的过程分成两个时间段来分别考虑: 第一段,机床剧烈抖动,机床出现可复位的报警; 第二段,返回机床参考点后开到工件参考点加工。

由于故障发生时,操作者都是采用先按复位键的方式,因此当时的机床报警是什么,无法准确判断,但一般而言,硬件损坏之类的报警是无法采用复位进行消除的,另一方面就现象来看导致机床剧烈抖动,可能与带上负载后电机所输出的扭矩突然不足有关系。这台采用的是西门子840C 数控系统配611D 伺服装置,与840D 配611D 伺服装置的情况略有不同,就是840C 数控系统配611D 伺服装置时数控部分多了几块轴卡,即数控发出的指令先发送给轴卡,再通过设备总线传送到611D 伺服装置控制电机进给。所以对整个环节之间的连线进行了排查,确保其屏蔽状况良好、插接可靠,并对数控部分进行了除尘。但这一段可能并不是发生挖刀故障的最主要的原因,因此开始分析第二段。在第二段里,因为出现剧烈抖动,操作者按下了急停,再复位消除故障,机床返回了机床参考点,再根据程序返回工件原点开始加工,作者再把这个过程,分成单步执行,机床回机床参考点后再开到开始设置的工件原点,发现工件原点的坐标已经不在机床程序定义的工件原点的坐标处,出现了一定的偏移量。工件原点坐标出现了变化也就是说后面所有自动程序的基准偏移了,从而导致故障的发生。这应该就是产生挖刀故障的主要原因。

1. 3 故障处理

找到故障的发生段后,开始进行逐项分析,查找故障的原因。

首先由于3 个坐标全部是位移故障,并且全部是全闭环控制的轴,那么引起故障的主要因素应该是位置环部分,位置环板没有任何报警,且故障随机发生,因此基本排除位置环板硬件损坏的可能性。引起故障的第一顺位锁定在光栅尺。

分别打开X、Y、Z 轴护盖,对每一个轴的光栅尺进行检查,发现X 轴光栅尺盒下面有油膜,那么X轴尺子存在被污染的可能性,需对尺子进行清洗; Z轴的读数头上有非常多的铝屑,从而判断Z 轴的光栅尺安装存在问题,读数头与尺盒摩擦导致尺盒脱落出铝屑对尺子造成了一定的污染。因此首先用拔尺器将尺子抽出采用无水酒精和丝绸清洗后,逐一检查尺面确定无伤痕后再放入光栅尺收纳盒内; 第二步,对尺盒进行处理,由于尺盒内壁已经摩擦出毛刺,因此先使用极细水砂纸对毛刺部分进行打磨处理,再用无水酒精反复冲刷尺盒,将里面的铝屑彻底清理干净,再将尺子按要求回装尺盒与读数头。

安装时必须按照要求( 见图2) ,特别是读数头的安装需要特别注意,否则可能还会导致其他故障的发生。

![]()

图2 光栅尺安装图

接下来是Y 轴。Y 轴为垂直轴,其光栅尺安装没有问题,采用激光干涉仪对尺子精度进行了检查,尺子精度良好。所以决定通过分析回机床参考点的过程来查找原因。

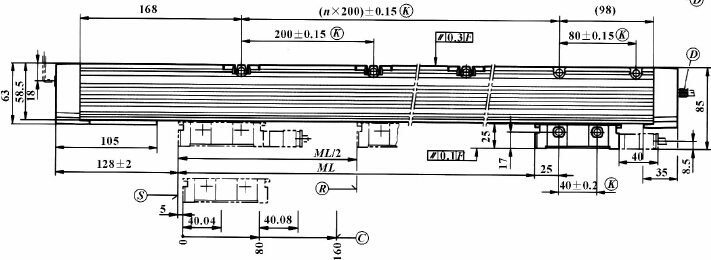

机床回参考点的过程是: 该坐标轴为负方向回参考点,在接收到回参考点指令以后,首先从当前点开始按照参数MD34020 ( REFP-VELO-SEARCH-CAM)寻找参考点开关,找到参考点开关后再根据参数MD34040 ( REFP-VELO-SEARCH-MARKER) 寻找第一个零脉冲信号,找到第一个零脉冲信号后再根据参数MD34080 找到机床参考点。

作者采用的是海德汉LB302C 系列的光栅尺,该系列尺子是每50 mm 就分布了一个零脉冲信号点,而非以前的只有一个零脉冲磁片的形式。作者使用的机床参考点减速开关采用的是外部硬限位,该限位的撞块为梯形。

在这台设备的数控轴回参考点的全过程中,寻找参考点的速度、零脉冲信号、寻找零脉冲信号的速度、返回参考点的距离等环节都是相对比较精确的,而寻找第一个零脉冲信号指令的激活点是整个过程中相对不准确的环节。由于它采用的是外部硬限位的方式,随着使用时间的增长,元器件的老化,寻找零脉冲触发信号的发出每次都可能存在细微的差异。而作者现在采用的LB302C 系列光栅尺具有每50 mm 分布一个零脉冲信号的特性,那么寻找零脉冲触发信号发出点的位置与光栅尺零脉冲信号点的相对位置可能直接导致参考点偏差一个零脉冲间隔距离。从数据分析上作者推测,目前光栅尺的其中一个零脉冲点( 点A) 的位置刚好在寻找零脉冲触发信号发出点的偏差范围内,这就导致两种情况发生:第一种( 如图3) ,寻找零脉冲触发信号在点A前发出,那么找的第一个零脉冲信号就是点A,找到X1这个参考点。

图3 脉冲触发模型图1

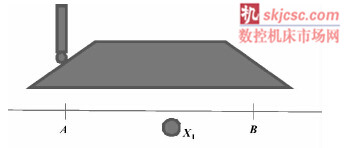

第二种( 如图4) ,寻找零脉冲触发信号在点A后发出,那么找的第一个零脉冲信号就变成了点B,找到的参考点成了X2了。

根据以上分析,这就是造成参考点偏移的主要原因。作者将撞块移动了一个距离,使其空间位置如图5 所示。

图5 脉冲触发模型图3

运行后发现每次断电后再开启时,原点坐标向下掉了1 ~ 2 mm。通过观察发现,由于Y 轴为垂直轴,其电机带有抱匝,上电时抱匝打开上电机使能,电机靠使能被锁住,掉电时断开电机使能并合上抱匝,查看PLC 程序,发现抱匝与使能的上电和掉电指令是同步发出的,但实际上电机抱匝要完全打开和关闭是需要一定的时间的,而使能的上电和掉电却是非常迅速的,两者实际上的不同步以及Y 轴方向的自重很大,使得在轴使能已经关闭而抱匝还没有完全闭合的那一瞬间,由于自重很大导致其下滑1 ~ 2 mm,就是造成该现象的主要原因。针对这个分析,对PLC 程序进行了修改,改变抱匝与使能的掉电时序,让掉电时先抱匝掉电,先让抱匝把电机锁住再关闭电机使能,这样彻底解决了掉电时由于自重而下滑的问题。到此故障已经全部消除。

2 、结论

( 1) 相近的故障现象,可能由不同的因素导致,要善于从相同中找出不同的因素,逐一排查。

( 2) 在修理和改造设备的时候,有时会忽略某些电气部件的安装细节的重要性,但这些细节引起的故障往往不是立刻体现在设备上,而是通过较长时间的累积才发生的,而一旦发生可能引起的经济损失将更大。所以在今后的修理过程中应该引起重视。

( 3) 有的时候故障可能不仅仅是一个因素造成的,而是多个因素的集中表现。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com