论单刃螺纹铣刀铣削螺纹的加工方法及编程

2016-8-31 来源:云南能源职业技术学院 作者:崔亚军

摘要:在加工中心、数控铣机床上,使用螺纹铣刀铣削螺纹已逐步成为一种重要的螺纹加工方法,在理解、掌握螺纹铣刀铣削螺纹原理的基础上,合理的选用单刃螺纹铣刀及使用数控系统的特殊功能和宏指令,编制科学、高效的加工程序,可充分发挥数控机床、数控系统的应用潜力,提高螺纹的加工精度及加工效率,降低零件的加工成本。

关键词:单刃螺纹铣刀;加工方法;编程

0、引言

在机械制造业及其他行业中,螺纹联接方式被广泛应用,由于使用场合的不同,螺纹的形式也各不相同,从外观上看,主要有内、外两种形式,按牙型截面形状看,主要有三角形、梯形、矩形和锯齿形等形式,其中,以牙型为三角形的螺纹最为常见,也应用得最为普遍。

现代的螺纹加工方法主要有非切削加工和切削加工两大类:非切削加工就是采用与被加工螺纹牙型相同的滚压模具与工件同步旋转(或移动),使工件产生塑性变形,以得到所需螺纹的加工方法,主要用在大批量的标准件加工中;切削加工就是通过车、铣、攻丝、磨等切削机床加工,获得螺纹的加工方法。目前,在机械制造业中,切削加工仍然是螺纹加工的主要的方法,随着数控技术发展和数控机床的普及,在数控机床上,铣削螺纹正在成为一种新的螺纹加工方法,由于数控机床具有较高柔性、高精度和高效率等特点,在螺纹的铣削过程中,对螺纹的旋向、直径和螺距调整极为方便,这是传统采用丝锥、板牙等加工方法所不能达到的,因此,螺纹铣削加工正逐步成为螺纹切削加工中重要的加工方法[1-2]。

1、单刃螺纹铣刀螺纹铣削的加工

1.1螺纹铣削的原理

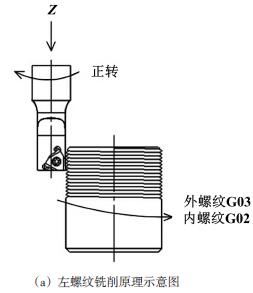

采用与被加工螺纹相同齿形的刀刃的螺纹铣刀,刀具在水平平面上每运动一周,垂直平面直线移动一个P (导程),重复这个加工过程就完成了螺纹的加工。在实际加工中,螺纹铣刀在主轴的带动下作螺旋铣削加工,每螺旋铣削一周,刀具的Z轴方向移动一个下刀高度(导程)。

图1 螺纹铣削原理示意图

1.2螺纹铣刀

随着刀具制造业的发展,新的刀具材料、工艺广泛的应用,螺纹铣刀也由原来的高速钢、硬质合金整体式铣刀,发展到带涂层的可更换刀片的机夹式铣刀,目前,使用最多的有:单刃可转位螺纹铣刀,多刃可更换刀片螺纹铣刀和多刃多头螺纹铣刀三大类。

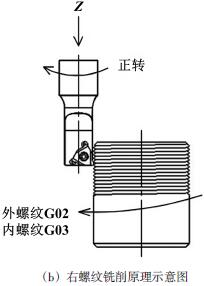

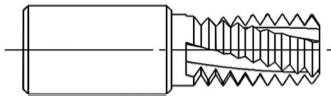

图2 单刃可转位螺纹铣刀

(1) 单刃可转位螺纹铣刀:如图2所示,螺纹铣刀的螺距不固定,可加工任意螺距的螺纹。结构像内螺纹车刀,优点是,刀片可以与螺纹车刀通用,每次加工只用一个螺纹加工齿,当一个加工齿磨损后,还可以更换其余两个齿使用,使用成本低,且规格齐全,价格低廉,容易购买;缺点是,加工效率较低,不适宜大批量生产。

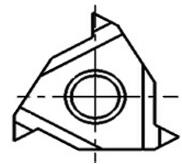

(2) 多刃可更换刀片螺纹铣刀:如图3 所示,是一种定螺距螺纹铣刀,刀片上刀齿间距是固定的,只能加工与之对应螺距的螺纹,加工时,刀具上所有的刀齿均参与切削,效率较高,如果其中一个加工齿磨损或损坏时,将影响与之对应的那段螺纹的加工质量。优点是,刀片更换方便,加工效率高,适宜大批量生产;缺点是,通用性差,只能加工特定螺距的螺纹,使用成本较高。

图3 多刃可更换刀片螺纹铣刀

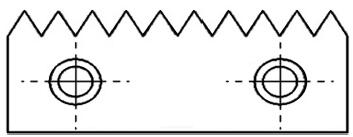

(3) 多刃多头螺纹铣刀:如图4所示,也是一种定螺距螺纹铣刀,和多刃可更换刀片螺纹铣刀一样,刀片上刀齿间距是固定的,只能加工与之对应螺距的螺纹,但因其是整体制造,且具有多排多齿螺旋切削刃, 在加工时,切削更平稳,效率更高,优点是,可实现大批量螺纹的高速加工;缺点是,只能加工特定螺距的螺纹,刀具价格昂贵,使用成本非常高。

图4 多刃多头螺纹铣刀

在实际生产中,除特殊行业有大批量进行螺纹铣削需要外,绝大多数的中、小企业对螺纹的铣削都是单件和小批量生产,因此,出于生产成本及通用性考虑,本文仅以单刃螺纹铣刀铣削螺纹展开讨论。

1.3单刃螺纹铣刀的加工优点

(1) 刀具的通用性好

一把刀具可加工与刀具相同齿形的任意直径的内、外螺纹,且没有旋向限制。省去了加工不同螺距螺纹,需使用大量不同螺距螺纹铣刀的麻烦,减少了加工中刀具的使用。

(2) 加工精度高

采用单刃螺纹铣刀铣削螺纹,可获得较小的表面粗糙度,通过刀具半径补偿和修改程序来控制螺纹加工精度,可加工出任意中径公差的螺纹。

(3) 加工效率高

螺纹铣刀大多使用硬质合金制造,能采用较高的切削速度和进给率,且切削力小,效率高。

(4) 可加工至整个螺纹深度

在加工盲孔螺纹时,铣螺纹可将螺纹加工至孔底部,加工出整个螺纹深度,无螺纹导向锥。

2、单刃螺纹铣刀铣削螺纹的编程

2.1编程的方法

根据螺纹的结构和形成原理,分析可知,只要保证螺纹铣刀在作整圆铣削的过程中,每圈Z向进给的距离固定不变(螺距),且每次都从一个固定的Z 点进刀,就可以加工出所需的螺距的螺纹。

2.2普通螺纹计算公式:

中径d2=d-0.649 5 t;

内径d1=d-1.082 5 t;

理论高度H=0.866 0 t;

工作高度h=0.541 3 t;

圆角半径r=H/6=0.144 3 t;

内螺纹的螺纹底孔直径为:公称直径-1.3P;

内螺纹单边加工余量为:0.65P。

以上:P——导程;

t——螺距。

2.3程序编制

以在FANUC- 0i数控系统数控铣设备上,用 20 mm的单线螺纹刀加工M43×1.5-7H的非标螺纹,深度为30 mm 的内螺纹为例,程序编写如下:(外螺纹加工程序,只需改动进退刀点和子程序中的圆弧铣削方向指令即可)

(1) 简单编程

程序编写的思路,就是将一个下刀高度作为螺旋线高度编成一个子程序,通过用户参数设置G10指令[3]改变刀具半径补偿值,重复调用螺旋加工子程序,实现自动加工。

O1000; 程序名

G40 G49 G80; 初始化

M03 S2000; 主轴正转

G00 G90 G54 X0 Y0;快速定位到坐标系原点

G43 Z10 H1 M08; Z 轴下刀,长度补偿,切削液开

G10 L12 P1 R10.975 设定D01初始值

M98 P2000 L3 调用子程序

G00 Z100; 快速提刀,取消长度补偿

M05 主轴停止

M09 切削液关

M30 程序结束

子程序1

O2000

G01 G90 Z1.5 F200; Z轴进刀

G42 D01 X21.5 Y0 进给到螺纹起点,刀具半径左补偿

M98 P3000 L22 调用子程序

G01 G90 G40 X0 Y0;绝对方式,退刀到O点,取消半径补偿

Z1.5 F500; Z轴退刀

G91 G10 L12 P1 R-0.325 改变D01 刀具半径值

M99 子程序返回子程序2

O3000

G91 G03 Z-1.5 I-21.5; 螺旋铣削螺纹1周,螺距1.5

M99 子程序返回

(2) 采用宏指令方式编程[3-4]通用内螺纹加工程序,通过预设定内螺纹底径、长度、铣刀直径、螺距等值,实现任意国标内螺纹的自动加工。

程序注释

O0001

#1=41.5 内螺纹底径

#2=30 螺纹长度

#3=20 铣刀直径

#4=1.5 螺距T

#5=0 Z向自变量坐标

#6=[#1-#3]/2-0.65*#4 螺纹径向的刀具中心起点坐标

#7=[#1-#3]/2 螺纹径向的刀具中心终点坐标

#8=0.5 螺纹径向加工步距

S2000 M3

G00 G90 G54 X0 Y0

Z30

N10#5=#5+#4 Z向自变量起点坐标

G1 Z#5 F300 为保证加工螺纹的完整,向上偏移一个螺距

#6=#6+#8 X向自变量

IF[#6GT#7]THEN#6=#7 条件判断

G01 X#6

N20#5=#5-#4 Z向自变量终点坐标

G03 I-#6 Z#5 X向加工时球刀中心点坐标

IF [#5GE[-#2] ]GOTO 20 -#2 是为保证加工螺纹的完整,向下多加工一个螺距

#5=0 Z向自变量坐标清零

G01 X0 X向退刀

G00 Z[#5+#4] Z向退刀

IF [#6LT#7] GOTO 10 判断螺纹深度是否达到预定值

G01 X0 X向退刀

G00 Z100 Z向退刀

M30 程序结束

经在生产实际中加工验证,采用单刃螺纹铣刀和上述加工程序进行螺纹加工时,程序运行时间短,只需8分钟;表面质量好,表面粗糙度可达Ra1.6;螺纹中径控制精确、一致性好,连续加工4个螺纹孔,螺纹中径均无变化;刀具耐用度高,连续加工4个螺纹孔后,刀具无任何磨损痕迹,并且不需要到专业厂家定制非标专用丝锥,大大降低了购置专用刀具的成本。

3、结束语

在实际生产中,在满足使用要求和加工精度的前题条件下,尽可能采用单刃螺纹铣削加工方式加工螺纹,可扩大数控设备的加工范围,减少生产投入,提高零件加工效率,且具有加工精度高、并对大直径及非标准螺纹的加工非常方便等诸多优势,因以,在加工中心、数控铣螺纹加工中采用单刃螺纹加工方式有非常重要的意义。

参考文献:

[1] 张宁菊. 基于宏程序的内外螺纹的数控铣削加工[J] . 机电工程技术,2013(11):25-27.

[2] 徐卿. 基于系统变量写入刀补的螺纹铣削编程[J] .机电工程技术,2012(12):69-73.

[3] 钱红,崔亚军,杨兴国. 数控加工工艺与编程[M] .北京:北京理工大学出版社,2012.

[4] FANUC Series 0i-MC 加工中心操作说明书[M] . 北京:发那科机电有限公司,2003.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息