QYJ 5型数控铣床床身的动态特性分析

2017-3-10 来源:兰州理工大学 作者:罗生梅 王典

摘要:以 QYJ-5 型数控铣床床身为研究对象,利用 UG NX 软件建立三维实体模型。 运用有限元理论及有限元分析软件 ANSYS Workbench 对该型机床床身结构的动态特性进行研究,通过分析得到前六阶固有频率和振型,识别出床身结构的薄弱环节,为床身的下一步优化改进奠定了基础。

关键词:铣床 有限元 动态特性

随着现代加工需求的不断发展,加工技术在高精度、高效率、自动化与柔性化等方面的要求越来越高,数控机床因其具有高精度、 高质量、 高效率等诸多优点,在现代工业生产中得到了广泛的应用[1-2]。 数 控机床的一些关键特征,如机床刚度、固有频率等,对精密加工有很大的影响,因此,如何有效地优化机床的刚度和固有频率, 是数控机床设计过程中需要解决的重要课题[3]。 床身作为数控铣床的基础部件 ,一般承担着支撑、连接及传动等功能。如果床身结构设计不合理或刚度不足,会引起床身的各种变形和振动。当机床工作时产生的振幅超出许用范围时, 会导致所加工的零件表面质量恶化、刀具磨损加剧,进而影响加工精度,降低生产效率,严重时将使机械加工设备无法正常工作。通过模态分析,可以了解床身结构的固有频率和振型,在设备使用中避开固有频率, 避免因共振造成的不良影响和不必要损失, 还可以通过床身的固有频率和振型来了解机床的薄弱环节, 作为结构优化设计和结构改进的理论依据。因此,数控铣床床身进行动态特性分析具有重要理论意义和实用价值[4-7]。

1.模态分析基本原理

针对一组线性定常系统振动微分方程组, 将其中的物理坐标变换成模态坐标, 使其成为一组以模态坐标及模态参数描述的独立方程, 解耦方程组便求出系统的模态参数,这就是模态分析[8]。 对于一般多自由度的结构系统而言, 任何运动皆可以由其自由振动的模态来合成。有限元的模态分析就是建立模态模型,并进行数值分析的过程[9]。 对 于模态分析 ,振动频率 ωi和模态 准i是由以下方程计算求出的:

假设刚度矩阵K]、质量矩阵[M]是定值,那么就要求材料是线弹性的,并使用小位移理论(不包括非线性)、无阻尼[C]、无激振力[F]进行求解。 计算经验指出,结构的阻尼对结构频率和振型的影响很小,所以求频率和振型时可以不考虑阻尼的影响。模态分析作为振动分析的一个重要组成部分,其最终目的是识别出结构的振动模态参数,为消振减振、优化结构设计、 设备故障诊断和设备运行监测等提供依据,在现代工程、机械等领域有着十分广泛的应用。

2.床身实体模型与有限元模型的生成

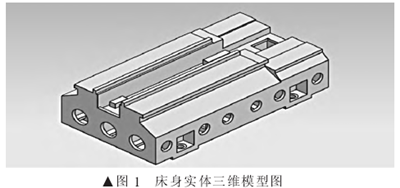

为了弥补 ANSYS 软件建模功能的相对不足,笔者采用 Siemens PLM Software 公司的 UG NX 软件建立床身的三维实体模型。 QYJ-5 型数控铣床的床身为铸造结构,材料为灰铸铁,密度为 7 200kg/m3,弹 性模量为 110 GPa,泊松比为 0.28。 床身的一侧安装立柱,另一侧安装床鞍。床身内部分布着筋板,底部开有均匀分布的清砂孔。 床身总长为 1 100 mm, 总宽为 600mm,总高为 354 mm,壁厚为 16 mm,床身内部沿 Y 轴方向等距分布 5 组筋板,X 轴方向有 2 组筋板,筋板厚度均为 12 mm。 导轨中间凹槽宽度为 140 mm,导轨长度为 743 mm。中央内腔高度为 180 mm,导轨下方内腔高度为 319 mm, 安装立柱的矩形槽下方内腔高度为178 mm(以底板内侧为基准)。

床身的实际结构比较繁杂,有较多的筋板、窗孔,几何形状也多变。 由于有限元法是分别对每个单元选取假设振型,然后总体叠加,得到单元振动特性,所以小细节处的局部振动对整体振动特性影响不大, 有时可忽略[10-12]。 在建模时,为避免小特征在进行有限元网格划分时产生大量的有限元单元, 延长计算机的计算时间,降低网格质量和结构分析精度,在不影响模型计算精度的基础上对模型进行简化, 忽略部分倒角、倒圆、凸台、圆角等。 根据以上原则建立的床身模型如图1 所示。

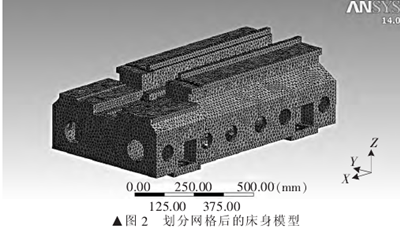

建立床身有限元模型后, 对有限元模型进行网格划分。模态分析时的最优网格是忽略小孔洞、小半径倒角、小尺寸切口等小细节,采用尺寸均匀的网格,这样既避免划分小孔洞时可能产生的单畸变和单元尺寸突变,又可减少单元数量,降低计算量,节约计算时间。

选用四面体单元进行自由网格划分, 网格划分边长为 15 mm,模型总单元数为 137 391,总节点数为 243 233,总体积为 46 562 cm3,总质量为 335.24 kg。 对床身进行位移约束,添加固定位移约束在床身底部。划分网格后的有限元模型如图 2 所示。

3.床身模态分析

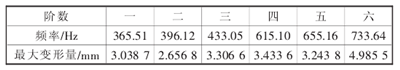

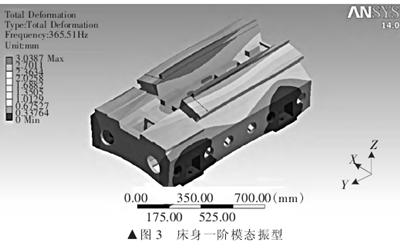

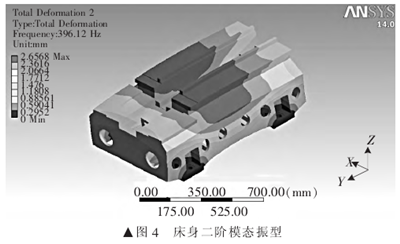

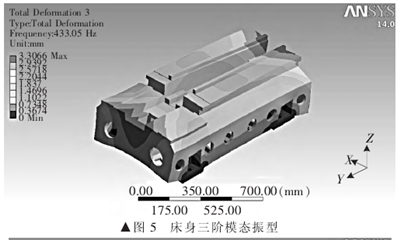

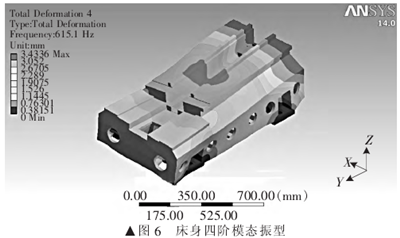

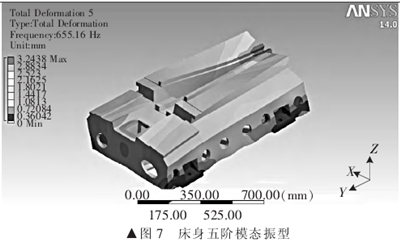

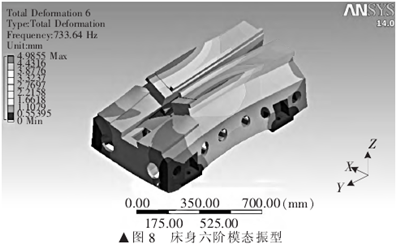

床身的振动可以表达为各阶固有振型的线性组合, 其中低阶固有振型比高阶振型对床身的振动影响大, 因此低阶振型对床身的动态特性起决定性作用,因此在进行床身的振动特性分析计算时, 通常取床身的前六阶固有频率及振型,如表 1 及图 3~图 8 所示。

表 l 床身前六阶固有频率与变形

图 3 为一阶振型,表现为床身整体绕 Y 轴发生弯曲振动,导轨中央部位振幅最大。 图 4 为二阶振型,表现为床身整体绕 Z 轴发生轻微弯曲振动,导轨与床身中央部位振幅比较明显。图 5 为三阶振型,表现为床身沿 X 轴向两端延伸变形量逐渐增大,最大变形集中在两端,床身整体绕 X 与 Y 轴发生扭转振动。 图 6 为四阶振型,表现为导轨与床身中间部位变形较小,床身整体沿 Y 轴发生扭转振动, 同时绕 Z 轴发生弯曲振动,其中最右端导轨与床身外壁连接处振幅最大。 图 7 为五阶振型表现为导轨以 Y 轴中心向内收缩,且变形

沿 Y 轴负方向逐渐增大, 导轨末端处振幅最大。 图 8为六阶振型,表现为导轨和床身中部以 Y 轴为中心向内收缩,床身中部顶端两侧振幅最大。机床的主要激振源为主轴, 该机床主轴最高转速为 4 800 r/min,最高自激频率为 80 Hz,床身的低阶固有频率较高,其中一阶固有频率为 365.51 Hz,与主轴最高自激频率相差较大, 说明机床在工作中不易发生共振。综合各阶模态频率及振型进行对比分析,床身整体具有较强的抗扭和抗弯能力,动刚度较好,具有良好的动态特性。另外,床身结构的局部振型显示出刚度分布不均匀, 尤其是床身中部下方的内部筋板可以进一步优化,以提高机床刚度。

4.结论

笔者通过 UG NX 软件对 QYJ-5 型数控铣床床身结构进行参数化建模,并基于 ANSYS Workbench 有限元分析软件进行模态分析, 得到床身的前六阶固有频率和模态振型。动态分析结果表明,该机床低阶固有频率较大,动刚度较好,抗扭和抗弯能力较强,具有良好的动态性能。 动态分析结果为该机床薄弱环节的识别和结构件的优化提供了理论依据。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com