基于UG NX8.0的数控铣钻床虚拟设计制造研究

2018-7-24 来源: 河南工业和信息化职业学院 作者:刘晓超

摘要:运用UG NX8.0软件构建数控铣钻床机械部分的三维实体模型,并对其进行装配,在UG NX8.0环境下进行了虚拟装配干涉检验、仿真运动及零部件的优化设计,完成了数控铣钻床的虚拟设计。通过虚拟设计,大大缩短了产品的设计开发周期,提高了设计效率及节约了开发成本,提高了数控机床的设计制造安全可靠性。

关键词:数控铣钻床;UG建模;虚拟装配

0 引言

传统机械产品开发周期长、成本高,设计与制造过程是按照一定步骤依次进行,各个部件制造完成后再进行装配,在装配过程中,当零部件之间装配不成功后,只能返回重新设计,制造零部件,生成样品,重新用真实装配来检验。因此,传统方式开发设计周期长,制造成本高,不能满足现代企业对于产品快速设计、制造、尽快投放新产品到市场的要求。这就要求充分利用快速发展的计算机技术,提高产品的信息技术含量和创新能力,使产品开发多样化、柔性化和个性化,最终提高企业的竞争力 。

随着计算机软硬件技术的发展,在机械制造领域中,零部件如何加工、装配、各零部件是否发生干涉等都能在虚拟装配环境中实现。同时,借助虚拟技术,在产品设计阶段就能了解设计结果的装配性。本文运用UGNX 的虚拟设计制造功能,建立数控铣钻床关键零部件的三维模型并进行装配、进行干涉检验、虚拟仿真优化,为产品的真实制造打下基础。

数控铣钻床是三轴联动机床,该机床可分别实现钻削、铣削、镗孔、铰孔,即可实现坐标镗孔又可精确、高效地完成三维的各种复杂曲面如样板、冲模、弧形槽等零件的自动加工。它的机械部分包括机床身、立柱、主轴、进给机构等机械部件。运用 UG NX8.0 软件,设计人员可以在制造真实数控铣钻床之前建立整个机构的虚拟样机,然后模拟机床的运动过程,就可以在机床的设计开发过程中发现设计存在的不足、缺陷,从而实现设计的优化。

1、虚拟装配及建模设计流程

一个产品往往是由多个部件组合而成的,装配模块用来建立部件间的相对位置关系,从而形成复杂的装配体。部件间位置关系的确定主要通过添加约束来实现。虚拟装配是建立各组件的链接,装配体与组件是一种引用关系。

虚拟装配的优点有以下几个方面。

(1) 虚拟装配中的装配体是引用各组件的信息,不是复制其本身,因不是复制其本身,因此改动组件时,相应的装配体也自动更新;这样当组件进行变动时,就不需要

对与之相关的装配体进行修改,同时也避免了修改过程中可能出现的错误,提高了效率。

(2) 虚拟装配中,各组件通过链接应用到装配体中,比复制节省了存储空间。

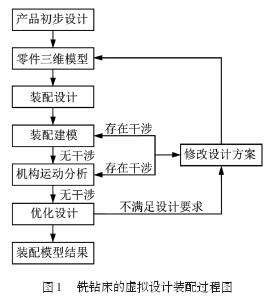

(3) 控制部件可以引用集的引用,下层部件不需要在装配体中显示,简化了组件的引用,提高了显示速度。根据产品的设计过程,数控铣钻床的虚拟设计过程概括起来分为产品初步设计、装配建模及运动分析三个阶段。其具体流程如图1 所示。

2、数控铣钻床的三维建模

建立模型主要用到绘制轮廓图、拉伸、孔定位、肋板、求和、求差等命令,分别完成主轴箱、立柱、基座、工作台等零部件。

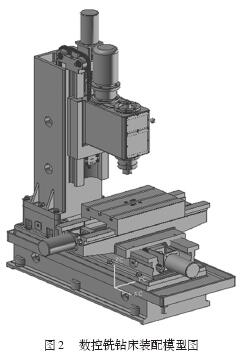

通过分析整个数控铣钻床和零件造型设计,以及各部分功用,可将装配分成以下三步完成:一、主轴箱的装配 ;二、立柱的装配;三、基座、工作台的装配。

三部分部件装配完成后,运用装配约束里边的配对、中心、平行、距离等约束条件,完成铣钻床的装配,完成后的装配体如图2所示。

3、数控铣钻床的运动仿真

整个数控铣钻床,为完成零件的自动加工,必须涉及到以下重要零部件的运动:一、主轴箱的Z向沿导轨上下移动;二、水平工作台的左右X向移动;三、滑座的前后Y向移动。为实现上述运动,需要有交流异步电机及伺服电机提供动力,带动丝杠,来完成主轴箱、工作台的平移。另外,通过齿轮的传动来实现主轴的旋转和变速。本设计采用UG NX

机构运动分析模块Motion进行仿真分析,可以极其方便地对机构设计方案进行仿真、验证、修改、优化,最终完成整体的运动仿真模拟。其具体过程如下。

(1) 选择软件界面开始、运动仿真命令,进入运动仿真界面,单击“运动导航器”,鼠标右击运动仿真图标as sembly 图标,选择新建仿真,打开“环境”对话框,单击

确定按钮,激活运动工具栏。

(2) 创建连杆,分别设定基座、立柱为固定连杆L001,滑座为连杆 L002,工作台为连杆 L003。

(3) 创建运动副,设定基座、立柱为固定副J001,滑座为滑动副 J002,工作台为滑动副 J003,并设定阻尼器、弹簧。

(4) 在“运动导航器”上motion-1右击鼠标,选择新解算方案,设置时间为1 s,步数为50及其他参数设置。

(5) 在导航器文件 solution 上右击鼠标,单击“求解”按钮,求解出当前解算方案的结果。单击“播放”工具按钮,运动开始。从仿真运动图上很容易看到,滑座和

工作台分别沿着导轨进行运动。

(6) 重复以上有关步骤,分别设定床身、立柱为固定连杆 L001,主轴箱为连杆 L002,并设定对话框中有关参数。设定床身、立柱为固定副J001,主轴箱为滑动运动副J002

及其他参数,在“运动导航器”上 motion-2 右击鼠标,选择新解算方案,设置时间为 1 s,步数为 50 及其他参数设置。观察“动画”,主轴箱沿导轨上下运动。

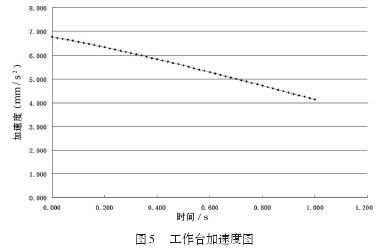

4、工作台仿真运动图表输出结果分析

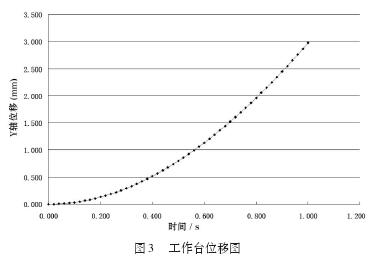

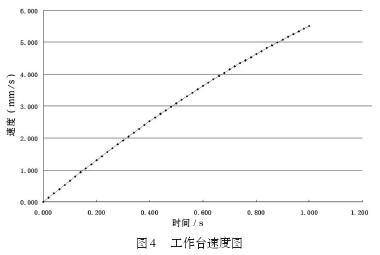

图表命令输出能对机构仿真的结果生成直观的图表数据。图表输出的是独立的仿真解算器,输出的为图形分析。在此仅给出工作台的位移、速度、加速度的运动图表分析。

图 3~5 表明工作台在整个运动过程中位移、速度、加速度等的情况。在参数设置中设定了,如果发生运动干涉,运动将停止,从整个图表中来看,运动一直进行,没有干涉,运动良好。即没有发生运动干涉,设计合格,装配合格。如果存在干涉问题,可对模型进行修改,直到消除干涉现象。

5、主轴有限元分析及优化

在铣钻床工作过程中,主轴承担着主要的切削力,主轴的尺寸设计如何,将直接决定着切削强度、硬度。因此,将主要对主轴进行优化设计,以检验主轴是否满足切削加工及尺寸的合理性。

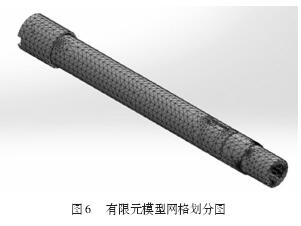

(1) 创建有限元模型:创建有限元网格化模型,生成有限元网格,为确保分析过程合理又节省时间,需要对网格化的参数进行合理设定,指派材料属性及划分网格。零件材料为40Gr,泊松比为0.3,屈服强度为≥785 MPa,极限抗拉强度≥980 MPa,弹性模量211 GPa。如图6为网格化后的模型 。

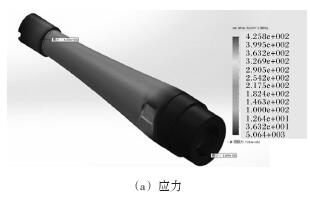

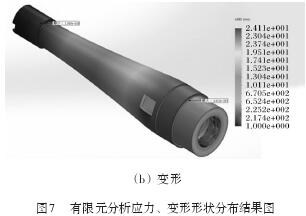

(2) 查看分析结果:分析向导,添加夹具,以主轴上配合刀柄内表面为摩擦受力面,主轴键槽两侧面为力偶受力面,总载荷为 6 530 N (按照 Y100-4 型电机最小转速

40 r/min计算所得)。模型后选择算例的“运行设计情形”项,对参数分析,可以在报告及结果中查看各项分析结果,包括主轴的安全系数、应力分布、位移情形都可以生成最终报告如图。

图7所示为有限元分析应力、变形形状分布结果图。

(3) 主轴结构优化:主轴优化目的是找到最佳的优化部位尺寸,减少主轴质量,主轴优化设计计算将以设定的范围尺寸为基础,根据机械设计手册中 40Gr 设定安全系数为

1.5,优化后主轴质量减少,检验优化后的安全系数为1.8,尺寸满足要求,优化后的主轴如图8所示。

6、结语

UG NX8.0 软件为数控铣钻床的设计提供了一个高效的开发平台。其虚拟设计、装配及仿真技术是一种崭新的产品数字化开发设计方法,是多个相关学科领域交叉、集成的产物。通过软件在计算机上方便地确定、修改设计参数,逐步优化方案设计。这种可虚拟化设计、装配和仿真运动试验,节省了建立真实试验平台、生产样机、安装测试设备和仪表等有关的费用,更快地确定了影响设计方案性能的参数,达到了最优化设计目的且提高了设计质量,提高了数控机床的设计制造安全可靠性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com