摘要:机械臂轨迹规划是机器人运动规划领域中至关重要的经典研究方向之一。随着机器人时代的到来,机械臂在工业制造中得到了广泛的应用,如何更好的利用机械臂的运动性能,获得运行时间较短或者消耗能量更少的运动轨迹成为人们关注的重点。

关键词:轨迹规划,动为学模型,时间最优,能量最优

引言

在诸如先进制造和多机器人控制系统等应用场景中,通常要求机械臂有很高的工作精度和速度。为了满足这些要求,在机械臂上多采用基于先进模型的控制策略,或者基于输入为矩的规划控制算法。通常情况下,这些先进的规划控制算法都是基于机械臂动力学棋型的,故而需要知道机械臂动为学樸型参数的准确值。

机械臂的动为学模型表示的是机械臂运动与各关节力矩之间的关系,它描述了包括各关节库伦摩擦为和枯性摩擦为在巧的机械臂刚体动力学特性。虽然可1^乂根据CAD模型来估计机械臂各部分的惯量,但是机械臂制造商通常无法提供所有部件的CAD橫型,并且单个部件的巧性参数和组装后的机械臂整体的愤性参数可能会有一定差异。因此通过分解机械臂来测量其各部分的质量和巧量是不必要的。

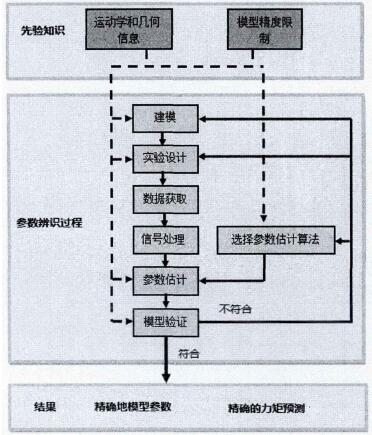

通常通过参数辨识实验,来获得准确的机械臂动为学模型参数的估计值。在进行参数辨识的时候,首先需要知道机械臂的运动学和几何信息,同时还有期望的模型精度。这些输入信息影响整个辨识流程,其中机械臂的运动学和几何信息包含机械臂关节数、关节轴的朝向和连杆长度等,而模型精度要求决定了将要采用的模型类翌和需要在模型中考虑的动力学信息。参数辨识的大体流程如图2.1所示,首先根据已知机械臂的运动学和几何信息,L乂及模型精度要求确定所要辨识机械臂的动为学模型;接着设计进行参数辨识所需的激励轨迹,通过使得机械臂运行给定的激励轨迹,可W得到一系列测量数据如关节速度、关节为矩等。对这些测量数据进行去除噪声的处理,选择适当的参数估计方法得到估计的机械臂动力学模型参数。最后著此组参数能够通过模型验证,那么即可认为估计的参数为精确的模型参数,可用来预测机械臂运动过程中所需的为矩;若此组参数不能通过橫型验证,那么则需改进建立的动为学撰型、优化引言在诸如先进制造和多机器人控制系统等应用场景中,通常要求机械臂有很高的工作精度和速度。为了满足这些要求,在机械臂上多采用基于先进模型的控制策略,或者基于输入为矩的规划控制算法。通常情况下,这些先进的规划控制算法都是基于机械臂动力学棋型的,故而需要知道机械臂动为学樸型参数的准确值。

机械臂的动为学模型表示的是机械臂运动与各关节力矩之间的关系,它描述了包括各关节库伦摩擦为和枯性摩擦为在巧的机械臂刚体动力学特性。虽然可1^乂根据CAD模型来估计机械臂各部分的惯量,但是机械臂制造商通常无法提供所有部件的CAD橫型,并且单个部件的巧性参数和组装后的机械臂整体的愤性参数可能会有一定差异。因此通过分解机械臂来测量其各部分的质量和巧量是不必要的。

通常通过参数辨识实验,来获得准确的机械臂动为学模型参数的估计值。在进行参数辨识的时候,首先需要知道机械臂的运动学和几何信息,同时还有期望的模型精度。这些输入信息影响整个辨识流程,其中机械臂的运动学和几何信息包含机械臂关节数、关节轴的朝向和连杆长度等,而模型精度要求决定了将要采用的模型类翌和需要在模型中考虑的动力学信息。参数辨识的大体流程如图2.1所示,首先根据已知机械臂的运动学和几何信息,L乂及模型精度要求确定所要辨识机械臂的动为学模型;接着设计进行参数辨识所需的激励轨迹,通过使得机械臂运行给定的激励轨迹,可W得到一系列测量数据如关节速度、关节为矩等。对这些测量数据进行去除噪声的处理,选择适当的参数估计方法得到估计的机械臂动力学模型参数。最后著此组参数能够通过模型验证,那么即可认为估计的参数为精确的模型参数,可用来预测机械臂运动过程中所需的为矩;若此组参数不能通过橫型验证,那么则需改进建立的动为学撰型、优化设计的激励轨迹或者选择更好的参数估计方法,进而重复之前的辨识过程,直到辨识的参数能够通过模型验证。

图2.1动力学模型参数辨识框架

本章組织结构如下:2.2节介绍了基本的机械臂动力学模型,并将其转化为易于进行辨识的形式;2.3节介绍了辨识实验的设计过程;2.4节提出了数据获取和信号处理的常用方法;2.5节提出了动为学模型参数估计和模型验证的常用方法;2.6节对实际的二自由度机械腿进行了动力学模型参数辨识。

2.2模型建立

机械臂动为学模型定义了机械臂运动和各关节驱动器为矩之间的关系,其中机械臂的运动可由各连杆的位置、速度和加速度来描述。由于机械臂通常是由一系列刚体所组成的运动学链构成的,故剛体之间的动力学关系是机械臂动为学模型的基础。

2.2.1刚体动为学

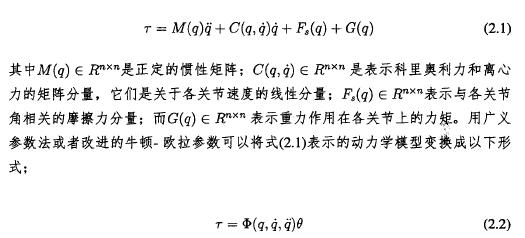

根据牛顿-欧拉方程或者拉格朗日方法可W得到刚体运动学链之间的动为学关系式。用这两种方法得到的动力学橫型是相同的,如公式(2.1)所示

这样一来机械臂的动为学模型对于未知参数0来说就是线性方程,,声式(2.巧中,0为广义参数向量,连杆的广义参数是此连杆的巧性参数和其运I?学链中得下方连杆的惯性参数的组合,例如连杆的广义质量被定义为此连杆的质量加上其后各连杆的质量之和。^>称为观测矩阵或者辨识矩阵并且它仅依赖于机械臂的运动状态,而这个性质极大的简化了参数估计过卷。

2.2.2重为补偿、动为学精合和摩擦力

式(2.1),(2.2)得到的刚体动为学模型仅包含受作用连抒的质量和巧量,然而连杆之间的摩擦为、动为学精合和重力补偿器件(如果有的话)对机械臂的动为学特性化有着很大的影响。动为学賴合指的是齿轮传动装置转子高速旋转产生的巧性作用,重力补偿器件指的是预先安装在机械臂第一连杆和第二连杆之间的弹榮,是用来补偿机械臂腕部及其末端负载的。动力学精合和重为补偿弹黃的作用可W用模型参数的线性表达式来表示,因此这些影响因素可W在由式(2.巧表示的线性参数模型结拘中被表示。

虽然摩擦为是一个复杂的非线性因素,特别是对于有反转的运动,但是对于许多机器人应用来说,我们采用一个只包含库伦摩擦为和姑性摩擦为的模型也是可W接受的,摩擦力棋型如下所示:

2.3辨识实验设计

在设计参数辨识实验的过程中,为了保证所设计的轨遗能在有扰动的情况下产生足够的激励,从而可W得到尽可能准确的参数估计结果,通常将整个实验设计过程分为两个晚段:选择激励轨迹参数阶段和计算激励轨迹参数值阶段(通常通过优化方法得到)。

2.3.1激励轨迹参数的选捧

机械臂激励轨迹的参数化表示方法有很多种,如采用关节加速度的有限序列、或者在时间尺度上对关节位置和关节速度分别进行5次多项式插值。虽然通过这些方法得到的激励轨迹可1^乂提供足够的机械臂动态激励,但是得到的测量数据既不是周期性的也不是有限带宽的。而在数据处理阶段,周期性有带宽限制的激励轨迹数据可W简化参数估计过程,得到更加精确地估计结果。

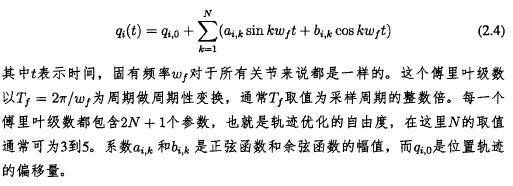

所谓周期性的有限带宽方法就是令毎个关节的轨迹为周期性的,并且可W被参数化为一个有限的傅里叶级数,那么得到的激励轨迹就是周期化的,有限带宽的。通常此激励轨迹的表现彩式如式(2.4)所示

通常,在选择激颜轨迹频率的范围[W/,7Vw/]时需要进行W下两方面的权衡。一方面,如果选择了一个较低的基础频率W/,意味着较长的激励周期,那么机械臂就能W给定的最大速度覆盖较大的机器人运动空间,但是这也会导致需要更长的的测量时间。机器人的运动若能较好地覆盖其工作空间有助于获得更有价值的测量数据从而获得更精确地估计参数。另一方面,若选择一个较高的基础频率W/,则在激励轨迹中包含的高频部分可W产生更大的加速度,这样的数据可W用来精确估计动量和惯量的乘积。然而需要注意的是,最大的激励轨迹频率不能超过机器人机械结构的最低共振频率,因为当激励轨迹的最高频率接近最低共振频率时会导致机器人结构的不稳定,引发共振。

2.3.2激励轨迹最优化

激励轨迹参数值的选取可W通过试错的方法来获取,也可W束解一个带约宋的非线性最优化问题来获取。

关于激励轨迹最优化的目标函数有很多种,其中一种比较流行的的最优化准则为樓型参数估计的协方差矩阵的秩的对数,也称为d-optimality准则。这个准则衡量了模型参数估计的不确定区域的大小。它的计算不依赖于模型参数(假设关节位置、速度和加速度数据都是没有噪声的),只依赖于激励轨迹的选取与驱动器为矩测量值中噪声的访方差。这个性质在实践中是很有用的因为机器人的最优激励轨迹的选取不用任何先验的模型参数信息。

同时机械臂上的运动约束不仅可W作用在机械臂的关节位置、速度和加速度上,还可LX作用在机械臂末端在笛卡尔空间中的位置。这些约宋保证了机械臂不会与作业环境中得其它物体发生碰撞,同时也避免了机械臂各连杆之间的碰撞。

2.4数据获取和信号处埋

将最优机械臂激励轨迹编程写入机械臂控制器,使机械臂不断按照激励轨迹进行运动并在这一过程中进行所需数据采集。

机械臂关节位置信息可W通过安装在驱动器上的编码器获得,虽然测量的关节轨迹源于期望轨迹,但是由于机械臂控制器的精度限制,两者义然是有差异的,故在参数估计的时候采用测量的轨迹数据而不是期望轨迹数据。

激励轨迹相对于期望激励轨迹来说必然会含有更多的高次谐波,但是机械臂控制器是有限带宽的位置反馈控制器,得到的实际激励轨迹也会是有限带宽的并有着和期望激励轨迹相同的运动周期。驱动器为矩可W通过驱动器电流测量值获得,其中驱动器电流和力矩的关系可由一个线性模型或者高阶多项式模型来表示,模型中的参数可由电机厂商提供或者通过一个单独辨识实验获得。

信号处理阶段的目标是为了消除观测数据中的嗓寅。此阶段提高了测量力矩和关节数据的信噪比,估计测量噪声的方差,并且基于各关节位置测量值估各关节速度和加速度。

2.4.1数据平均和嗓声方差估计

假设导致参数估计的不确定性和偏移误差的测量嗓声为零均值正态分布,对于一个给定的数据集,通过采用一个有效的估计方法(如最大似然估计)可W避免偏移误差并且最小化参数辨识的不确定性。

由于测量数据是周期性的,可LX直搂用求均值的方法来提高信噪比,而不需要用一个低通滤波器。为了估计测量的周期性信号的噪声等级,我们可W计算信号刮由齡个采样周期且每个采样周期由7^个采样点组成)的采样方差:

m{k)-x{k)f(2.5)m=l

其中;Cm(A;)表示第w个采样周期中的第&个采样点,壬(A〇表示信号X的均值,也就是:

2.4.2关节速度和关节加速度的计算

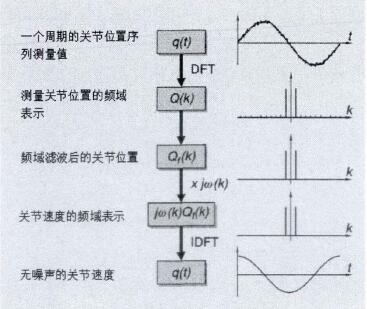

要想计算式(2.巧中的辨识矩阵李首先需要得到各关节速度和加速度的信息,而对测量关节位置数据用数值微分的方式得到各关节速度和加速度必然会放大测量噪声,最后导致参数估计的精度下降。因此可W将均值化的关节位置测量值通过傅里叶变换转换到频域,之后微分求解频域中的关节速度和加速度,此时要保化关节位置测量值是周期性有限带宽的,并且采样频率至少要是激励轨迹最高频率的两倍W免信息丢失。接着用一个矩形窗口在频域中选择相关频率,令所有未被选择的频率上的幅值置为0,这样的频域窗口也就起到频域数据滤波的作用了。对所选中的频谱乘一阶和二阶微分器的频域响应就可W分别得到关节速度和加速度的估计值,也就是对所选频谱分别乘和-w(A〇2,中W(巧二27T/s/f,f为信号的采样点个数,&为在离散傅里叶变换后所得频谱中选择的频率。最后将所得到的频域速度频谱和加速度频谱通过离散傅里叶反变换得到时域的各关节速度和加速度。

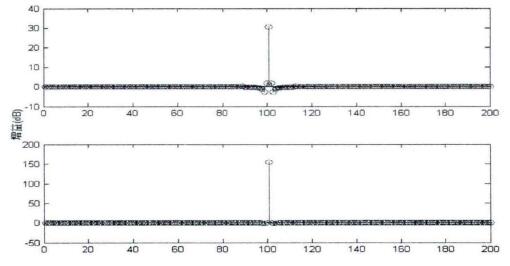

图2.2表示的是一个周期的测量关节位置信号的频域微分

围2.2描述了关节速度估计的过程。左边那列表示的是这一过程中各个阶段的说明,右边那列的描述对象是一个单周期的附加额外扰动的正弦信号。首先,通过离散傅里叶变换将这个带噪声的正弦信号转化为频域表示。然后将这段频谱用一个窗口进行过滤,选择性的保留所需频段。对于这个例子来说,此次频域乘法对应于选择了一个频率,而其他未被选择的效段都设为零。接

一次微分,也就是速度。此时得到的速度信号基本上是无噪寅的,因为除了所选择的频段其他频段的信号都被屏蔽了。

这种在频域对数据进行处理滤波的方法可W消除所选频率之外的噪声,得到更精确地关节位置、速度和加速度信息,但是对于所选择频率的信号的噪声是没法消除的。

2.5参数佑计和模型验证

2.5.1参数估计

在选择参数估计方法时需要从辨识参数精度和实现的复杂化这两方面进行考虑。线性最小二乘参数估计(Linear leastsquaresparameterestimation)是一种非迭代方法,它采用奇异值分解可W—步直接束解估计参数。然而线性最小二乘参数估计方法并没有区别精确数据和非精确数据,因此会产生有偏估计。最大似然估计方法则可W在测量数捂存在误差的情况下得到最小不确定性的无偏佑计,参数向量6的最大化然估计指的是找到使得测量值的似然度最大的值0,这一准则使得未知模型参数的非凸函数依赖于所有测量数据嗓声的协方差。这种非线性最小二乘问题通常是难! ,因为它需要设定参数的初始值,因此这种方法可能会收敛到一个局部最优解,这个次优解很可能是有偏的。

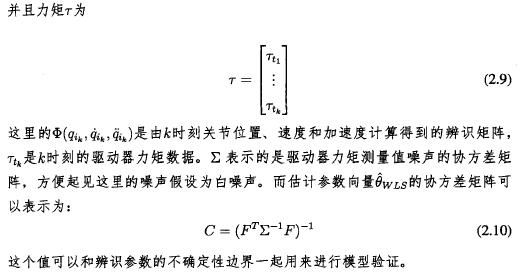

在实际辨识过程中我们通过之前提到的信号处理过程得到的关节位置、速度和加速度数据可W认为是无噪的,因此参数辨识矩阵重也可认为是没有噪声的,从而本文提出带权重的最小二乘佑计方法,实际上最小二乘参数估计方法和带权重的最小二乘估计方法唯一的区别在于后者令驱动器为矩的测量値乘W了其嗓声的协方差矩阵的逆,这样就可W对精确地测量数据和不精确的测量数据区别对待。

用带权重的最小二乘估计方法估计的模型参数0可W表示为;

2.5.2模型验证

模型验证阶段的目的是为了保化辨识的参数能够满足机械臂之后应用的需求,显然最恰当的验证试验是在实际应用中测试辨识出来的模型参数。然而这种模型验证方法可能会产生不符合期望结果从而导致危检情况的发生,因此模型验证必须在实际应用之前。若模型验证的结果并不符合预期的话,那么就需要考虑整个辨识流程的各部分如何改进,比如说一个新的实验设计或者一个更加细致的动为学模型。

我们可W考虑W下两种模型验证方法:基于驱动器为矩预测准确度的模型验证和基于参数估计准确度的模型验证。

(1)驱动器力矩预测准确度

机械臂模型的驱动器为炬预测准确度对于离线编程、任务最优和先进机械臂控制都有很大的帮助。机械臂的模型可W通过一些期望运动来进行评估,期望运动由一组关节位置、速度和加速度来描述,从而可W得到驱动器为矩的预测力矩。相同的运动经由实际机械臂执行后,测量得到的驱动器为矩可与预测的为矩作比较。驱动器为矩的测量值和预测值之间的差值就是预测误差。

好的模型验证实验要求验证轨迹和激励轨迹不同,但是要和实除应用的轨迹相近。例如机械臂将被用来做巧涂和激光切割应用的运行轨迹是平滑且连续的,而用于抓取和焊接应用的机械臂轨迹则被分为许多开始和结束点。

(2)模型参数精确度

另一种可选择的模型验证方法是验证估计参数的精确度,可W将估计的参数与估计值的置信区间作比较,或者与根据机械臂各部分的CAD模型数据估计出来的参数做比较。

基于参数协方差矩阵,可W得到毎个模型参数的置信区间,将辨识参数和它们置信区间作比较可!^乂判断参数估计的准确度。若参数的协方差矩阵无法获得,那么也可W对多个激励轨迹重复参数佑计的过程来获取估计参数的不确定度,之后也可W计算模型参数的平均值和和采样方差,这种方法比采用置信区间的方法耗时更多但也更可靠。

2.6实验与分析

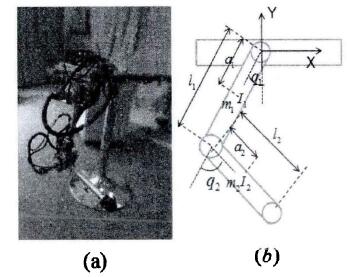

由于本实验室的六自由度工业机械臂IRB120并没有为用户开放读取各关节力矩信息的接口,所W无法在此工业机械臂上进行动力学棋型参数辨识。故本节将W如图2.3(a)所示的二自由度弹性机械腿为目标,根据各关节处弹黃的形变测得运动过程中的关节为矩数据,实践本章阐述的动力学模型参数辨识流程,辨识其动为学模型参数,验证所提出的带权重的最小二乘参数估计方法的有效性。

图2.3(a)为二自由度弹性机械腿,(b)为此机械腿的模型示意图

2.6.1棋型建立与激励轨迹设计

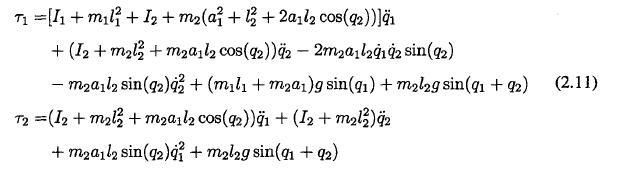

图2.3(b)表示的是二自由弹性机械腿的棋型示意图,假设第i号连巧的质量为m<、愤量为ii、杆长为Zi、关节Z到连杆i质/公的距离为a<、连杆旋转的角度为郡么此机械腿的动为学模型可表示为如下形式:

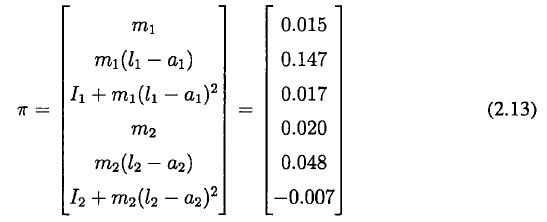

式(2.11)表示的二自由度机械腿动为学模型可W很容易的转化为形如式(2.巧所示的易于辨识的模型形式。

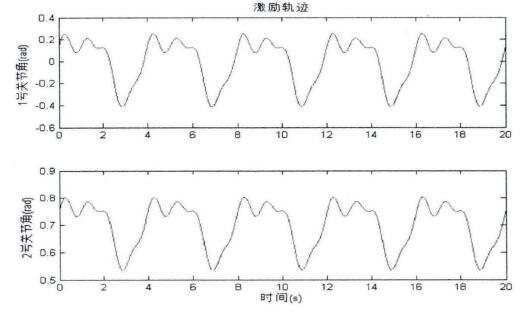

激励轨迹如图2.4所示,这是一条周期为4s的激励轨迹。此3阶傅立叶级数形式的激励轨迹共有7个参数,其具体表达式如下;

在式(2.1巧中可W看到二自由度弹性机械腿第二个关节的规划角度总是为正,这是由此机械腿的机械特性决定的,其第二个关节不能转动较大的负角度,但这

对动力学模型参数辨识的影响并不是很大。

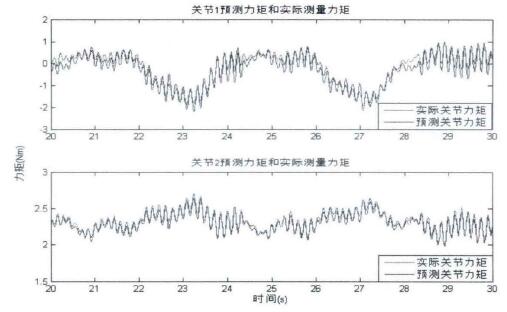

2.6.2数图2.7使用带枚重的最小二乘方法估计参数得到的各关节预测力矩和实际力矩的比较

据处理与参数估计当激励轨迹在机械腿上运行完毕后,通过各关节上的码盘可L乂测量关节位置数据,由于此机械腿包含弹性关节,可W通过测量弹榮形变从而得到各关节力矩测量值。总共的测量时间是60s,对应于20个周期的激励轨迹,数据的采样频率为lOOHz。通过将测得数据从时域变换到频域(如图2.5所示),然后在频域对其进行高频滤2.6.3模型验证为了验证辨识参数的正确性,我们采用另一种频率更高的轨迹进行测试。

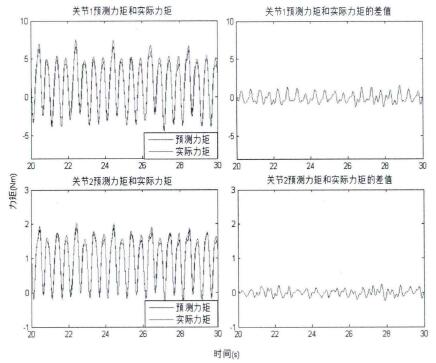

在图2.8中,第一列的两幅子图中蓝色的曲线表示的是两个关节根据规划出来的轨迹和得到的二自由度弹性机械腿动为学模型参数预测出来的运动驱动为炬,而红龟曲线表示的是两个关节通过测量弹黄形变量得到的实脉驱动为矩。第二列的两幅子图表示的是两个关节上预测驱动为矩和实际驱动为矩的差值,通过计算可W得到关节为矩的预测值和测量值之间的误差在5%W内,由此可知根据本流程辨识的机器人动为学模型参数是有一定实用价值的。

波可去除测量过程中的嗓声信号。

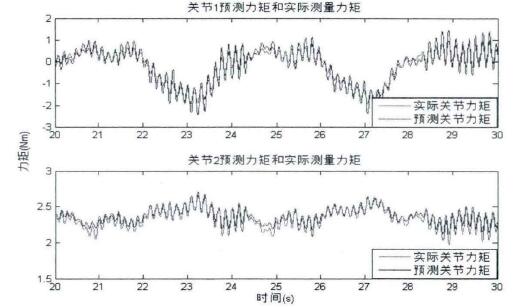

由于机械臂各关节的为矩是由弹爹测量,不用考虑驱动器处的摩擦力影响,二自由度机械腿的动力学棋型包含六个需辨识的参数。根据在机械腿上运行激励轨迹时得到的关节位置和相应的测量关节速度,我们可W得到辨识矩阵委,而测量力矩T是由弹黄直接得到。那么通过使用一定的参数估计方法就可W估计出需要辨识的各个参数。图2.6中的各关节预测力矩是由使用采用最小二乘方法进行参数估计的模型参数计算得到的,其与实际力矩之间的误差在9%左右。而图2.7中的各关节预测为矩是由使用采用带权重的最小二乘方法进行参数佑计的模型参数计算得到的,其与实际力矩之间的误差在4%左右。由此可看到带权重的最小二乘参数佑计方法的有效性

图2.4二自由度机械M动力学模型参数辨识激励轨迹

图2.5机械腿各关节角测量数据在频域的表示

图2.6使用最小二乘方法估计参数得到的各关节预测力矩和实际力矩的比较

图2.7使用带枚重的最小二乘方法估计参数得到的各关节预测力矩和实际力矩的比较

最后根据带权重的最小二乘估计得到的二自由度弹性腿的动为学棋型参数为:

我们可臥看到最后一巧细合参数么+m2此-as)2辨识出来的值为负值,虽然这一结果并不符合其物理意义,但是这是通过带权重的最小二乘法拟合出来的最好参数结果。接下来我们会对这一组模型参数加W校验。

2.6.3模型验证

为了验证辨识参数的正确性,我们采用另一种频率更高的轨迹进行测试。在图2.8中,第一列的两幅子图中蓝色的曲线表示的是两个关节根据规划出来的轨迹和得到的二自由度弹性机械腿动为学模型参数预测出来的运动驱动为炬,而红龟曲线表示的是两个关节通过测量弹黄形变量得到的实脉驱动为矩。第二列的两幅子图表示的是两个关节上预测驱动为矩和实际驱动为矩的差值,通过计算可W得到关节为矩的预测值和测量值之间的误差在5%W内,由此可知根据本流程辨识的机器人动为学模型参数是有一定实用价值的。

图2.8动力学模型参数验证轨迹下的测量力矩和预测力矩

2.7本章小结

本章总结了一种离线动力学模型参数辨识流程,对参数辨识各阶段使用的方法做了介绍,重点提出了L乂带权重的最小二乘估计进行模型参数的拟合。最后在工业控制技术国家重点实验窒下的实物二自由度弹性机械臂进行动为学参数进行辨识,验证了本章提出的参数估计方法的有效性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com