引言

对钛合金这种特殊材料零件进行内螺纹加工是比较困难的。钛合金是高强度耐热合金, 它的切削加工性很差, 而螺孔攻丝就更为困难。因此在一个钛合金零件上进行钻孔攻丝是非常具有挑战性的。如果在一个接近完工的零件上, 由于丝锥破损产生的刮削作用而导致零件报废, 这会造成很大的浪费。

钛合金的工艺特点是被加工出的新生表面有很高的化学活性, 很容易和氧、碳、氮生成一层很深的冷作硬化层; 它又很容易和丝锥表面结合成牢固的金属化合物, 使丝锥产生粘接磨损。攻丝时, 冷却、润滑和排屑条件比其它切削加工更差一些。因此, 要求使用很好的刀具和攻丝技术及工艺。

如果用一般碳钢丝锥加工, 切屑厚度薄, 切削在强度和硬度都高的冷作硬化层内进行, 有时丝锥只攻4~5 个螺孔, 切削刃后面就被磨钝或产生崩刃和折断。而且切屑和孔壁、丝锥之间发生强烈的摩擦, 有尖锐的吱叫声, 加工粗糙度差, 所以钛合金攻丝是一道困难的加工工序。

1 刀具

钛合金攻丝可以采用设计专用丝锥、也可对通用丝锥进行修磨改进或选用合适材料制成的丝锥。

专用丝锥的设计

专用丝锥通常设计成错齿丝锥, 攻丝时, 如图1所示。作用于内螺纹齿侧面上的法向力N易使工件产生很大的挤压变形, 因而摩擦加大, 会使攻出的工件螺纹表面不光洁且易使丝锥损坏和卡死。为了克服上述的缺点, 如图1b 所示, 可把刀齿作成交错排列的错齿丝锥,将丝锥刃瓣上的刀齿每隔一个去掉一齿, 这样丝锥与工件之间形成单面接触, 摩擦减少, 转矩下降, 不但可提高内螺纹的加工质量, 而且可防止丝锥损坏和卡死。

错齿丝锥(图1b) 的主要优点, 就是将一般丝锥的奇数切削齿去掉, 余下的偶数切削齿在攻丝时切削厚度就会比未去掉切削齿的丝锥增加一倍, 并将大于冷作硬化层深度, 丝锥每个齿的切削力虽因切削厚度增加一倍而增加, 但切削齿减少一半, 且切削条件有所改善, 排屑相对比较容易, 所以总切削力和切削扭矩将会下降。

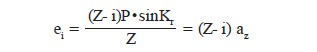

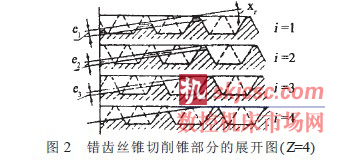

设计错齿丝锥时应注意以下几点: (1) 错齿丝锥在各个刃瓣上刀齿所切除的切削层厚度均不相同, 因而它们的磨损也不同。若丝锥的刃瓣数为Z, 从切去刀齿的第一个刃瓣开始, 沿其螺纹上升算起, 其刀齿切下的切削层厚度是其他各个刃瓣刀齿上切下切削层厚度的 (Z- i)倍, 式中i为刃瓣序号, 这将对丝锥使用性能产生不利影响。为了提高丝锥的切削性能, 如图2所示, 可将丝锥切削锥部分刀齿上的外径降低一个数值ei, 其值为:

式中: i———沿螺纹线从切去刀齿的第一个刃瓣开始的丝锥刃瓣序号; Z———丝锥刃瓣数; P———螺距; Kr———丝锥切削锥部分的偏角; aZ———丝锥顶刃刀齿切除的切削层厚度。

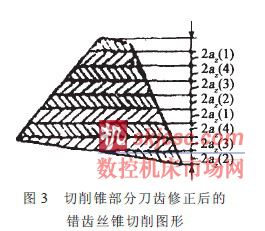

若丝锥的刃瓣数Z=4, 根据上面公式计算可知: 第三个刃瓣刀齿上减小量为e3=aZ, 第二个刃瓣上刀齿的减小量e2=2aZ, 而在第一个刃瓣上刀齿的减小量则为e1=3aZ。这样, 就能使各个刃瓣上刀齿所切除的切削层厚度都修正为2aZ (见图3), 从而减少了各个刃瓣上切削力的差值, 故可提高被切螺纹的精度和丝锥的耐用度。

(2) 错齿丝锥的齿槽数应为奇数, 如为偶数, 则会发生去掉的齿刃将在同一侧出现的情况。如按其它排列方式去齿刃, 又会出现切削齿切削厚度增加一倍以上的情况, 使齿刃受力过大。(3) 攻盲孔用的丝锥, 切削部分应较短, 这时每齿的切削厚度已足够大, 只需在校准部分制成错齿, 这样既可减少加工面上因塑性变形回弹面产生的摩擦力, 又可校正螺纹型面。错齿丝锥适用于钛合金等材料上攻丝, 它不仅可使攻丝过程进行得更为平稳, 提高被切螺纹的精度, 而且能使丝锥的耐用度提高一倍左右。此外, 螺旋槽丝锥对切削力、切削扭矩的均匀分布有较大改善, 但因设计和制造较复杂,一般不采用。

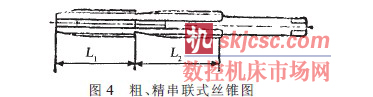

丝锥应有较大的齿形铲背量和倒锥度以防卡死丝锥螺纹中径应大于一般设计时选用的中径, 要接近公差上限, 以增加使用寿命。对于螺距大于1.5mm 以上的丝锥, 其校准部分的螺纹中径和内径要有倒锥度, 一般为100 ∶0.1, 以减少摩擦力和扭矩。丝锥切削刃后面的型面须经过铲背。齿槽应经过抛光。丝锥的前锥端长度为直径的1.5 倍。盲孔螺纹的丝锥应为二锥或三锥一套的丝锥二锥一套的负荷分配: 头锥75%; 二锥25%。三锥一套的负荷分配: 头锥50%; 二锥35%; 三锥15%。攻通孔螺纹的丝锥可设计成串联式(图4), 粗锥中径较小,起粗加工作用, 精锥起精加工作用并校准螺纹纹型面。 (1) 丝锥材料选用高钼系高速钢材料, 如W2Mo9Cr4V2钢。(2) 为防止切削时产生的高化学活性的新生表面和丝锥粘合, 使丝锥表面形成一层坚固的耐磨膜, 应对丝锥表面进行氰化(或氮化)处理。

1.4 通用丝锥的修磨

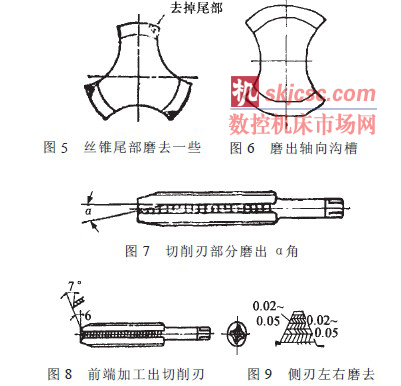

采用以下方法, 既可在加工中便于排屑又可减少刀具的摩擦发热。(1) 将丝锥尾部磨掉一些(图5)。(2) 在丝锥刃齿上磨出轴向的槽沟(图6)。(3) 如攻通孔螺纹,则可将丝锥前端切削部分磨出α角, 使切屑向待加工面方向排出(图7)。(4) 将丝锥前端面处加工出切削刃,像端铣刀齿底一样, 这样可防止切屑在孔的底端顶住丝锥(图8)。(5) 齿槽为偶数的丝锥, 制造和检查都比较方便。这时可将切削齿的侧刃一左一右的磨去0.02~0.05 mm(图9), 侧面有了间隙, 就可减少丝锥承受的挤压力和降低表面粗糙度。

2 选用合适材料制作丝锥

在钛合金这种难加工材料上攻丝, 是一件既费工又费钱的事。在难加工材料上攻丝的主要困难, 是由于切削时产生的热量和工件材料的收缩包住了刀具。钛合金在这方面表现得最为明显。

因此在这种材料上攻丝时, 丝锥基体的强度很重要。由于工件的硬度和强度高, 常使丝锥牙顶很快磨钝。这种情况下, 推荐采用高性能高速钢丝锥, 它们具有较高的韧性、红硬性以及抗变形和抗磨损性能。

采用高速钢丝锥攻丝和硬质合金丝锥对螺孔进行手工校正, 在国外使用较多。首先用硬质合金刀具钻孔, 由于工件材料太硬, 而硬质合金丝锥对加工条件的宽容度较小, 所以不宜采用硬质合金丝锥对钛合金进行直接攻丝。在使用高速钢丝锥攻丝之后, 用硬质合金丝锥对螺孔进行手工校正。随着新型刀具材料的不断产生, 采用合适材料的丝锥加工钛合金内螺纹会取得良好的效果。需要考虑的是成本问题, 一般新型材料的刀具成本较高。

3 工艺

钛合金的切削加工特点: 切屑变形小、切屑温度高、切削力不大、加工硬化严重、刀具易磨损。在切削时若温度过高, 钛吸收大气中的氧、氮而形成硬而脆的外皮, 产生严重加工硬化现象。因此切削钛时应选用较低的切削速度、较大的切削深度和进给量, 并应进行良好的冷却。丝锥中有限切屑沟和钛合金的严重粘着作用会导致螺纹加工情况恶化, 同时易导致丝锥断裂。因而在设计丝孔时应避免盲孔和过长的通孔, 同时应放松配合等公差级。

3.1 增大攻丝前孔的直径

合适的螺纹底孔对于螺纹加工是十分重要的。一个尺寸稍大的螺纹底孔能有效降低攻丝过程中产生的切削热和切削力。但它也会减小螺纹的接触率。(1)由于钛合金材料强度高, 用钻头钻底孔时, 其孔径和钻头直径几乎相等。因此, 钻头直径要选用比一般钻孔时大0.05~0.1 mm, 使底孔的直径接近于螺纹内径的上限。螺纹底孔的直径增量主要取决于所要求的螺纹接触率和每英寸的螺纹头数。根据上述两值, 利用经验公式可计算出正确的螺纹底孔直径。(2)从工艺加工角度, 要求零件设计图中的螺纹内径能够适当加大, 使螺纹工作牙高减小到理论牙高的60%~70%。这样, 一般并不影响螺纹连接强度和使用, 但却可减少加工时切削扭矩的1/4以上。加工深孔螺纹时, 底孔要更大。国家标准规定: 在深孔中, 允许在孔壁上只攻出螺纹全高的50%, 这对特殊材料和难加工材料的小孔攻丝时尤其重要。虽然孔壁上螺纹高度的减少导致螺纹接触率下降, 但由于螺纹长度的增加, 仍可保持螺纹可靠的连接。(3)采用机攻时的工艺措施以防止过载丝锥折断:加工重要零件上的螺孔时, 应设计专用防过载的攻丝夹头防止丝锥折断, 否则很难从钛合金工件中取出。

3.2 控制切削速度

由于钛合金具有较大的弹性和变形率, 因此需要采取相对较小的切削速度。在加工钛合金零件的小孔时, 推荐采用的圆周切削速度为200~300 mm /min。我们不推荐采用更小的速度, 因为那样会导致工件的冷作硬化。另外, 也需注意刀具破损而导致切削过热。

3.3 使用专用夹头

机攻丝锥须有专用夹头, 对盲孔螺纹的机攻需先攻至距孔底2~3 扣处再用手攻。设计钛合金零件上的内螺纹时, 螺纹尾扣长度不应少于4扣, 要比一般标准尾扣长些。如有可能, 则最好将尾扣设计成退刀槽形式, 使丝锥攻到底时切屑容易排出又不会造成崩刃。

3.4 考虑刀具的几何尺寸

(1)前角和后角。小前角可提高切削刃强度, 从而增加刀具寿命; 而大前角有利于切削长切屑的金属。因此在对钛合金加工时, 需综合考虑这两个方面的因素, 选用合适的前角。大后角可以减小刀具和切屑之间的摩擦。因此有时要求丝锥后角为40°。在加工钛合金金属时, 在丝锥上磨出大后角, 有利于排屑。另外, 全磨制丝锥和刃背铲磨的丝锥也有利于攻丝。(2)容屑槽。在深孔攻丝时, 需减少丝锥槽数, 使每个槽的容屑空间增大。这样, 当丝锥退刀时, 可以带走更多的铁屑, 减小由于铁屑堵塞而造成刀具破损的机会。但另一方面, 丝锥容屑槽的加大使得芯部直径减小, 丝锥强度受到影响, 也影响切削速度。螺旋槽丝锥比直槽丝锥更易排屑。

3.5 冷却液的选择和使用

冷却液应选用高活性的以润滑为主的混合液, 冷却丝锥, 防止丝锥和切屑的粘接。因此我们选用了工业豆油和煤油的混合液, 用15%油酸、60%硫化油和25%煤油的混合液, 用加氯的硫化冷却液或F43切削油, 都取得了较好的效果。

加工钛合金时, 必须保证切削液到达切削刃。为改进冷却液的流量, 推荐在丝锥的刃背上开冷却槽。如果直径足够大的话, 可考虑采用内冷却丝锥, 也可在丝锥上开多个油槽。为了帮助冷却液输送, 国外还经常采用特殊的润滑涂层。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com