引言

通常将工件的长度与直径之比(即长径比)大于25(即L/D>25)的轴类零件称为细长轴。细长轴虽然外形并不复杂,但由于其自身刚度低(长径比越大,刚度越低),车削时受切削力、重力、切削热等因素的影响,容易发生弯曲变形,产生振动、锥度、腰鼓形和竹节形等缺陷,难以保证加工精度,使细长轴的车削成为难度较大加工工艺。因此,采用反向进给车削,配合最佳的刀具几何参数、切削用量、拉紧装置和轴套式跟刀架等一系列有效措施,以提高细长轴的刚性,得到良好的几何精度和理想的表面粗糙度,来保证细长轴的加工要求。

一、细长轴在加工中常见的问题

1、受热变形而伸长。

细长轴车削时热扩散性差、工件受热伸长变形产生相当大的线膨胀,当工件两端顶紧时易产生弯曲。

2、工件刚度差

车削时工件受到切削力、细长的工件由于自重下垂、高速旋转时受到离心力等都极易使其产生弯曲变形。

3、表面加工质量难以保证

由于工件自重、变形、振动,影响工件圆柱度和表面粗糙度。

二、提高细长轴的加工精度及注意事项

1、选择合适的装夹方法

(1)一夹一顶的装夹法。采用一夹一顶的装夹方式。在该装夹方式中,如果顶尖顶得太紧,除了可能将细长轴顶弯外,还能阻碍车削时细长轴的受热伸长,导致细长轴受到轴向挤压而产生弯曲变形。另外卡爪夹紧面与顶尖孔可能不同轴,装夹后会产生过定位,也能导致细长轴产生弯曲变形。因此采用一夹一顶装夹方式时,顶尖应采用弹性回转顶尖,使细长轴受热后可以自由伸长,减少其受热弯曲变形;同时可在卡爪与细长轴之间垫入一个开口钢丝圈,以减少卡爪与细长轴的轴向接触长度,消除安装时的过定位,减少弯曲变形。

(2)两顶尖装夹法。采用两顶尖装夹,工件定位准确,容易保证同轴度。但用该方法装夹细长轴,其刚性较差,细长轴弯曲变形较大,而且容易产生振动。因此只适宜于长径比不大、加工余量较小、工件加工精度要求不高、多台阶轴类零件的加工。

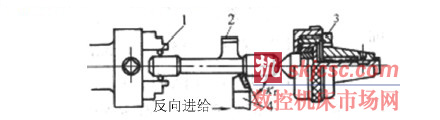

(3)采用反向进给方法车削细长轴。反向切削法就是车削时床鞍带动车刀由主轴卡盘开始向尾架方向进给。这样在加工过程中产生的轴向切削力使细长轴受拉(与工件伸长变形方向一致),由于细长轴左端通过钢丝圈固定在卡盘内,右端支撑在弹性回转顶尖上,可以自由伸缩,不易产生弯曲变形,可以有效地补偿刀具至尾架一段的工件的受压变形和热伸长量,避免工件的压弯变形。

1-钢丝圈;2-三爪跟刀架;3-弹性回转顶尖;4-几何角度合理的车刀图1

(4)采用跟刀架和中心架。使用跟刀架支撑细长轴时,跟刀架固定在床鞍上跟在车刀的后面,随车刀的进给移动,抵消了背向力,并增加工件的刚度,减少变形,从而提高细长轴的形状精度并减小表面粗造度,传统上采用跟刀架和中心架,相当于在细长轴上增加了一个支撑,增加了细长轴的刚度,可有效地减少径向切削力对细长轴的影响。

2、合理选择细长轴车刀的几何参数

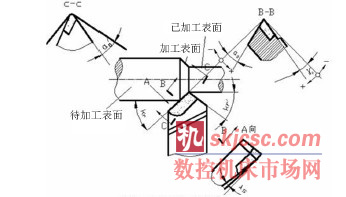

车削细长轴时,由于工件刚度低,车刀的几何形状对减少作用在工件上的切削力,减少工件弯曲变形和振动,减少切削热的产生均有明显影响,而在刀具的几何角度中,前角、主偏角和刃倾角对切削力的影响最大。选择时主要考虑:

(1)前角(γ0)。其大小直接影响着切削力、切削温度和切削功率,增大前角,以减少切削力和切削热,前角一般取γ0=15°~30°。

(2)主偏角(Kr)。车刀主偏角Kr 是影响径向力的主要因素,在不影响刀具强度的前提下,应尽量增大车刀主偏角,以减小径向力,从而减小细长轴的弯曲变形。一般细长轴车刀的主偏角选Kr=80°~93°。

(3)刃倾角(λs)。影响着车削过程中切屑的流向,选择正值刃倾角,使切屑流向待加工表面,通常采用正刃倾角+3°~+10°。此外,车刀也容易切入工件。

(4)后角较小α0 =4°~6°,起防振作用。

(5)要求切削刃表面粗糙度Ra≤0.4 μ m,并保持切削刃锋利。

(6)车刀前面应该磨有R1.5~3mm 的断屑槽,使切削顺利卷曲折断。

(7)为了减少径向切削力,应选择较小的刀尖圆弧半径(re<0.3mm)。倒棱的宽度也应选得较小,取倒棱宽br1=0.5f。

此外,选用红硬性和耐磨性好的刀片材料(如硬质合金YT15、YT30、YW1 等),并提高刀尖的刃磨质量,使切削刃经常保持锋利,表面粗造度Ra 值小于0.4 μ m。

图2 刀具几何角度图

3、合理地控制切削用量

切削用量选择的是否合理,对切削过程中产生的切削力的大小、切削热的多少是不同的,对车削细长轴时引起的变形也是不同的。车削细长轴时,一般在加工长径比及材料韧性大时,选用较小的切削用量,即多走刀,切深小,来减少振动,增加刚性。

(1)背吃刀量( α p)

随着切削深度的增大,车削时产生的切削热随之增大,引起细长轴的受力、受热变形也增大。因此在车削细长轴时,应尽量减少背吃刀量。

(2)进给量(f)

进给量增大会使切削厚度增加,切削力增大。但切削力不是按正比增大。

(3)切削速度( υc )

提高切削速度有利于降低切削力。这是因为,随着切削速度的增大,切削温度提高,刀具与工件之间的摩擦力减小,细长轴的受力变形减小,所以切削速度应控制在一定范围。对长径比较大的工件,切削速度要适当降低。

4、注意事项

(1)为防止长细长轴产生锥度,车削前必须调整尾座中心,使之与车床主轴中心同轴。

(2)车削时,应随时注意顶尖的松紧程度,检查方法是开动车床使工件回转,用右手拇指和食指捏住弹性回转顶尖的转动部分,顶尖能停止回转,松开手指后,顶尖能恢复回转,说明顶尖的松紧程度适当。

(3)粗车时应选择好第一次切削深度,必须保证将工件毛胚一次进刀车圆,以免影响跟刀架的正常工作。

(4)车削过程中,应随时注意支撑爪与工件表面的接触状态及支撑爪的磨损情况,并随时作出相应的调整。

(5)车削过程中,充分加注切削液可有效地减少工件所吸收的热量,减少工件的热变形伸长,还可以降低刀尖的温度和延长刀具的使用寿命。因此,加工细长轴时,无论是低速切削,还是高速切削,都必须充分加注切削液。

结论

综上所述,对于细长轴的加工来讲,要想保证细长轴的加工质量要求,就要通过采用合适的装夹方式和先进的加工方法,选择合理的刀具角度和切削用量等措施,这样细长轴车削问题便会迎刃而解。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com