0 引言

自20 世纪40 年代起,国内外的学者就对内冷却磨削进行了大量研究,这些研究主要集中在开槽砂轮切削液内冷却[1-3]、多孔隙烧结型砂轮切削液内冷却[4-6]、径向开孔电镀CBN 砂轮低温冷气内冷却[7]、径向开孔砂轮切削液内冷却[8-9]等几个方面。开槽砂轮切削液内冷却和多孔隙烧结型砂轮切削液内冷却技术较为成熟,在生产中已经有所应用[5],但是开槽砂轮的开槽工艺复杂,成本高,同时在冷却过程中出现冷却盲区,也无法实现连续冷却。因此,开槽砂轮内冷却在生产中应用很少。目前径向开孔电镀CBN 砂轮低温冷气内冷却和径向开孔砂轮切削液内冷却技术尚处于实验室研究阶段,存在的主要问题是用低温冷气冷却有很好的冷却效果,但低温冷气的抽取、压缩和密封等装置要求严格,使配置成本很高。因此,磨削液的冷却方式在目前还是最主要的,是冷气无法取代的。径向开孔砂轮由于与试件接触角度较大,因此与试件的碰撞会产生较大的振动,并且会导致磨损加快,使加工质量不稳定,砂轮寿命缩短; 开孔砂轮制造困难,难于批量化生产,同时需要专用设备,因此成本较高。虽然内冷却磨削存在许多问题,但是内冷却磨削仍被大多数学者认为是降低磨削区温度,避免磨削烧伤的最有效的冷却方法,对内冷却磨削技术的研究具有重要的理论和现实意义。

1 内冷却平面磨削实验系统

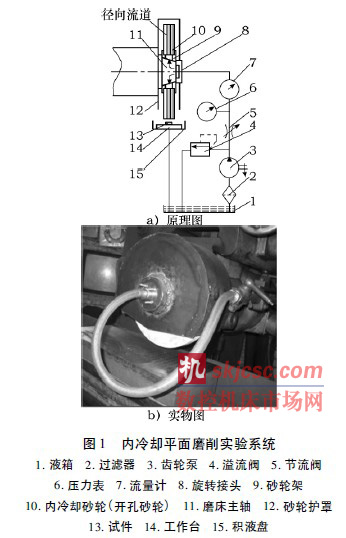

本文主要从两个方面研究开孔砂轮切削液内冷却磨削,一是降低磨削温度,避免磨削烧伤的效果; 二是影响内冷却磨削加工质量的因素。为了达到以上研究的目的,笔者在对内冷却磨削技术研究的基础上,研制了用于M7130 平面磨床的内冷却平面磨削验系统[11],如图1 所示,该系统在进行磨削加工时,切削液从开孔砂轮内部孔道直接喷射到磨削区,破坏磨削区的封闭性,提高冷却效果,降低磨削区温度,避免磨削烧伤、裂纹,提高磨削加工质量。

如图1a 所示,内冷却平面磨削实验系统主要由供液系统( 供液系统由液箱1、过滤器2、齿轮泵3、溢流阀4 和节流阀5 构成) 、砂轮架9、内冷却砂轮( 开孔砂轮) 10 等部分构成。内冷却砂轮( 开孔砂轮) 10 通过砂轮架9 安装在磨床主轴11 上,试件13 通过电磁吸盘或者夹具( 图1 中未表示出来) 安装在工作台14上。由液箱1、过滤器2、齿轮泵3、溢流阀4、节流阀5构成的供液系统提供的切削液通过旋转接头8,再经砂轮架9 内部孔道进入开孔砂轮10 的中心区,在液压力及离心力作用下沿径向孔往外喷射,一部分切削液直接作用在磨削区,进行内冷却; 一部分切削液被砂轮护罩12 遮挡、收集,从外部浇注到磨削加工部位,形成外冷却。砂轮内部喷射出的切削液最终由积液盘15 收集,并流回液箱1 进行循环利用。

2 实验过程及实验数据

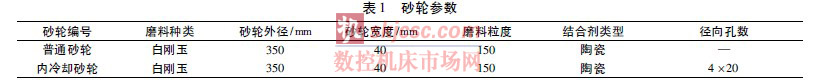

磨削实验用的试件有4 块,尺寸为60mm ×60mm ×20mm,材料为45 钢钢块。普通砂轮和内冷却砂轮各一片,砂轮参数如表1 所示。切削液采用5% 水基磨削乳化液,最大流量为125mL /s。

实验1: 无切削液空转实验。其目的是在不通切削液的情况下进行砂轮回转强度试验,并观察系统的干涉和砂轮振动情况。实验时,将内冷却平面磨削系统安装在M7130C 平面磨床上,在不通切削液的情况下,进行砂轮空转实验。第一次实验发现系统振动较大,且伴随有剧烈的噪声。经过分析发现问题在于旋转接头的密封面处润滑不够充分,因此进行第二次实验时,在起动电动机之前,先通切削液对旋转接头密封面进行润滑,然后再关闭切削液,使系统在无切削液的状态下空转运行,砂轮连续空转时间大约5min,运行过程砂轮振动小,系统产生的噪声也很小。实验表明: 砂轮回转强度试验合格; 内冷却平面磨削系统不存在干涉; 在旋转接头润滑充分的情况下,系统运行平稳。实验2: 通切削液空转实验。其目的是在通切削液的情况下进行砂轮回转强度试验,并观察切削液流量对砂轮振动的影响,以及雾化与切削液流量之间的关系。实验时在无切削液的情况下,起动电动机,待砂轮运转平衡后,打开切削液开关,调节节流阀,使切削液的流量逐渐增大,当流量很小时,雾化理象明显,随切削液流量的增大,雾化明显减弱。当切削液流量增加到最大后,保持流量让砂轮空转5min 左右。在整个实验过程中,砂轮振动很小,系统产生的噪声也很小。实验表明: 砂轮回转强度试验合格; 切削液的流量变化对砂轮振动影响很小; 雾化与切削液流量负相关。

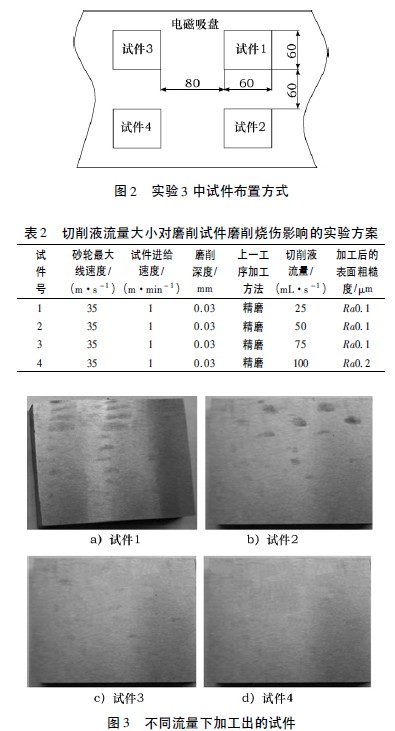

实验3: 45 钢材料磨削实验。实验目的是比较切削液流量大小对磨削试件磨削烧伤程度的影响。实验过程: 首先将4 块60mm × 60mm × 20mm 的45 钢钢块按照图2 所示的布置方式安装在电磁吸盘上,无切削液启动砂轮,按照表2 所示的方案调整磨削用量,改变切削液的流量,依次完成试件1 ~ 试件4 的加工。不同流量下加工出的试件如图3 所示,试件1 ~ 试件4的表面粗糙度分别为Ra0. 1μm、Ra0. 1μm、Ra0. 1μm、Ra0. 2μm。

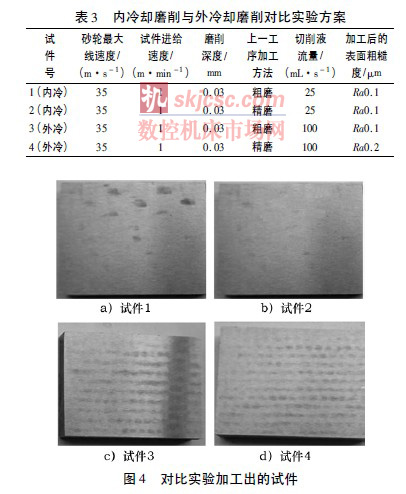

实验4: 内冷却磨削与外冷却磨削对比实验。实验目的是验证内冷却磨削在降低磨削温度,避免磨削烧伤,提高磨削质量方面的效果。实验过程: 将4 块60mm × 60mm × 20mm 的45 钢钢块按照图2 所示的布置方式安装在电磁吸盘上,无切削液启动砂轮,按照表3 所示的磨削用量及切削液流量,完成试件1、试件2 的内冷却磨削加工; 由于外冷效果差,如果采用与内冷却相同的切削液流量( 25mL /s) ,工件表面将出现严重的磨削烧伤,因此在实验时,外冷却磨削的切削液流量取得较大,取100mL /s。然后卸下内冷却磨削系统,安装普通砂轮,按照表3 调整磨削用量,完成试件3、试件4 的外冷却磨削加工。加工出的试件如图4 所示,试件1 ~ 试件4 的表面粗糙度分别为Ra0. 1μm、Ra0. 2μm、Ra0. 1μm、Ra0. 2μm。

3 实验数据分析及结论

实验1、实验2 表明,由于磨床主轴刚性好,采用内冷却引起的砂轮振动小,运转平稳,控制好切削液的流量,可以控制雾化现象。

实验3 表明,内冷却磨削加工时,随着切削液流量增大,砂轮振动加剧,磨削加工表面粗糙度会受到影响( 试件1 ~ 试件3 表面粗糙度为Ra0. 1,试件4 为Ra0. 2) 。但是随着流量的增加,磨削烧伤点逐渐减少,当流量增加到某一数值时,烧伤点消失,如图3所示。

实验4 表明,在相同的磨削用量情况下,采用内冷却磨削可以明显改善工件的磨削烧伤( 对比图4a 和图4c 或对比图4 b 和图4d) ; 在相同磨削用量的情况下,试件加工前的表面粗糙度越低,磨削烧伤点越少 ( 对比图4a 和图4b 或对比图4c 和图4d 可知) 。基于上述分析,针对内冷却平面磨削可得到以下研究结论。1) 与传统外冷却磨削相比,内冷却磨削引起的振动较小,对于磨削加工的表面粗糙度影响较小,而采用内冷却可以显著降低磨削区温度,避免磨削烧伤,因此,在加工精度要求高、且对磨削烧伤比较敏感的工件时,内冷却磨削是避免磨削烧伤的一种实用、有效的加工方法。2) 内冷却磨削的冷却作用,随切削液流量的增加而加强,但流量增加时,振动会加剧,会增大被加工表面的表面粗糙度。因此,在采用内冷却磨削时,切削液的流量不能过大,必须保证其引起的振动在砂轮主轴刚性允许范围内,这样既能达到良好的冷却效果,避免磨削烧伤,又能保证被加工表面粗糙度。3) 在内冷却磨削加工中,切削液的雾化可以通过控制切削液的流量加以控制,在加工过程中对工人的操作影响不大,只是在机床设计时需考虑将水雾控制在一定的范围内,以利于环保和工人的健康。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com