引言

根据国家科委504 号文件批转民航总局《关于民航进口飞机刹车装置立足国内解决》的指示精神, 航空工业总公司第六二一所( 原航天航空工业部) 和安阳标准件工业公司共同研制开发了进口民航客机刹车铆钉这一科研项目。

飞机的刹车装置用于飞机滑行、转弯、飞机着陆刹车制动。它的功能好坏直接关系到飞机的正常使用和旅客的生命安全, 而飞机刹车铆钉则是飞机刹车盘副中一个重要联接部件, 被世界适航当局确定为A 类零件。因此, 刹车铆钉的质量好坏, 直接关系到刹车盘副的灵敏程度。所以, 对刹车铆钉的生产工艺必须做深入的分析、探讨。

1 飞机用刹车铆钉的工作环境分析

飞机用刹车铆钉和一般铆钉相比较, 工作环境极为恶劣。从刹车开始到刹车结束, 由于飞机速度的急剧降低和巨大的惯性力, 造成摩擦片的急剧摩擦, 此时刹车盘的表面温度可达1000℃以上, 铆钉承受强烈的热冲击。所以, 使用低碳钢加工的铆钉是难以胜任的。美国的波音737、麦道MD82, 均采用AIAI302HQ ( 即铬镍不锈钢) , 相当于我国1Cr 18Ni9Cu3, 作为生产飞机用铆钉的首选材料。

我国每年都要引进大批的国外客机, 而刹车盘和铆钉属于易损件, 购买国外的同类产品价格昂贵, 加上一些国家对我们有意刁难和技术封锁, 因而飞机用刹车盘铆钉的国产化刻不容缓势在必行。

安阳标准件工业公司在航空工业总公司六二一所的指导下, 经过几年的研制、攻关, 目前已生产出合格的航空用飞机刹车铆钉。经过地面模拟试验和在飞机上的试用, 各项指标均达到要求, 使用效果较为理想, 填补了国内空白。

2 航空用铆钉的精度分析

2. 1 材料特殊

飞机用铆钉的工作环境恶劣, 所以普通碳素钢由于机械性能差、耐热性不好, 故不能满足使用要求。而不锈钢的机械性能好、强度高、耐热性好、高温下化学稳定性好, 而且可防腐、防锈、防磁。加工出的铆钉, 外观光洁明亮。但不锈钢含碳量高、塑性差、采用冷镦, 材料会急剧冷作硬化, 打出的铆钉易掉头、崩裂, 模具寿命显著降低, 给冷镦加工带来难度。

2. 2 尺寸精度高

与相同尺寸的民用铆钉相比较, 飞机用铆钉相当于IT10 级, 而民用铆钉在IT 13 级, 比民用铆钉高3 到4 级精度, 这就给模具制作带来了困难, 增加了制作成本。

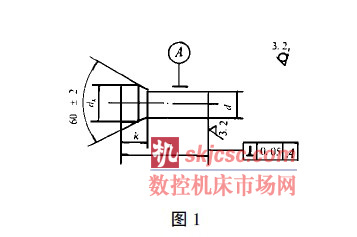

2. 3 形位公差要求高

众所周知, 冷镦的第一道工序是切料, 由于材料的塑性变形, 不可避免地切出的料头长短不一, 俗称“马蹄形”。一般民用铆钉只要控制在一定的范围之内, 就可不必再进行二次加工了。而航空用铆钉由于自身的特点, 则必须进行二次加工, 以保证铆钉端面和中心线的垂直度、表面粗糙度不得大于Ra 3. 2。如不消除“马蹄形”,铆接时, 铆合力不均匀, 容易造成事故隐患。

综上所述, 航空用铆钉要比一般民用铆钉在材料上特殊, 尺寸精度、形位公差、表面粗糙度都要求的高。

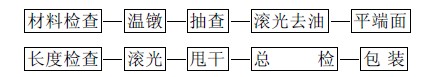

3 航空用铆钉的加工工艺过程

航空用刹车铆钉的加工工艺综合起来可概括成以下方框图:

3. 1 选材

加工铆钉用的线材, 外形要光洁, 椭圆度不得大于线材直径MAX 与线材直径MIN 公差的一半, 线材表面不允许有划痕、裂纹、麻点, 表面粗糙度不得大于Ra 3. 2。

3. 2 温镦

为了克服冷镦的冷作硬化, 提高模具寿命,采用温镦。温镦工序是铆钉加工的关键工序, 直接关系到铆钉质量的好坏。因此, 要选好温镦设备及加热装置, 加工温度一般控制在300℃~400℃范围之内。并预留加工端面的余量。

3. 3 滚光

该工序主要是去除铆钉表面油污和杂质,为车加工创造条件, 消除定位误差。

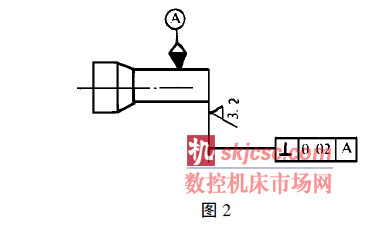

3. 4 平端面

铆钉以外圆定位, 加工一专用夹具, 以保证端面与中心线垂直。装夹外圆A 时, 表面不允许有明显的安装痕迹, 端面边缘应无毛刺, 并保证全长L 在公差范围之内, 加工设备可选用仪表车床等。

3. 5 滚光甩干

清除油污、毛刺, 为包装做准备。

3. 6 挑选总检

按图纸要求逐项检查每一尺寸及外观, 把好最后一关。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com