1 前言

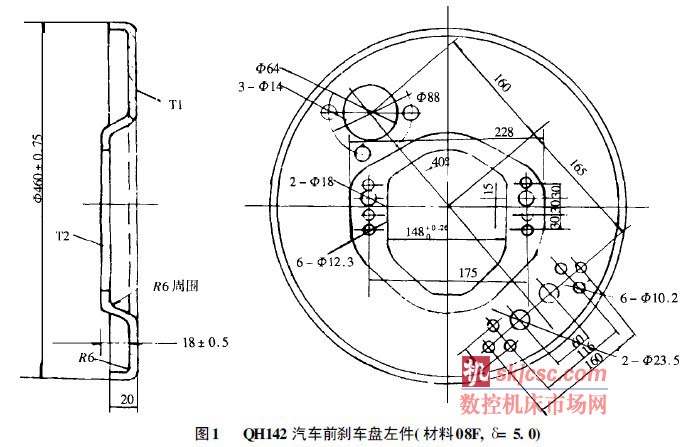

QH142 汽车前刹车盘分左、右件, 左件如图1所示, 右件没有2- 518 孔。该刹车盘是我厂汽车冲压件中比较难加工的零件之一, 形状复杂, 中间成形部位不对称, 变形程度不同, 而且尺寸精度和形位公差要求较高, T1 和T2 表面的平面度要求不大于0. 6, 每组孔对另一组孔的位置度要求为0. 3, 而且要求形状和孔位对称。因此合理的冲压工艺是生产出高质量合格件、减少模具数量和降低生产成本的关键。

2 工艺方案的选择

选择合理的工艺方案时, 不仅要考虑拉延成形的可行性, 同时还要在保证各个孔位之间的位置精度和T1、T2 面的平面度基础上, 考虑模具结构及其使用寿命。该件的冲压工艺是: 下方料→中间部位成形→ 落料、翻边、冲两小孔→ 冲群孔→ 冲小孔→冲异形孔。落料、翻边、冲两小孔用中部成形面定位,因为是用方料成形中间部位形状, 所以经落料、翻边后落出的料尺寸准确, 翻边高度一致。后三道工序用两小孔定位, 不但可保证其它各孔的位置精度, 而且可防止零件的转动。

3 主要模具介绍及工艺特点

如果不考虑中间成形部位对边缘的影响, 根据拉延公式计算出落料尺寸为5482 mm, 考虑到成形不均以及先成形后落料的工序, 最后落料尺寸取为495 @ 495 mm 的方料。

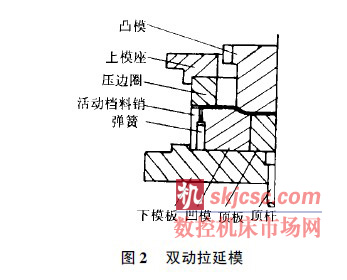

根据公式( H/ B= 23/ 228U0. 1, 小于H/ B1=0. 5) 该件的拉延成形属于浅拉延, 所以零件中间部位的成形可以在双动拉延床上一次拉延成形, 下料形状为方料。其工艺特点为: a. 用压边圈压料, 利用凸模、凹模及顶料装置成形后经过短时间保压, 可提高零件平面T2 的平面度。b. 使用压边圈压料可以防止拉延时法兰面内压应力引起的起皱; c. 模具结构比较简单; d. 左、右件可用同一副模具; e. 降低了生产成本。模具结构见图2。

零件中间区域成形后再落料、翻边、冲两小孔,这一工序不但消除了先落料后成形产生的边缘参差不齐的现象, 而且可以保证翻边高度20 mm 的尺寸,减少了一道原修边车外缘的工序, 提高了工效, 降低了成本, 减轻了劳动强度。

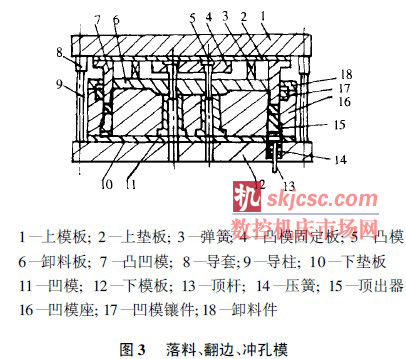

计算落料冲孔力为371 t, 翻边力为122 t, 合计493 t, 再加上卸料力、顶料力和推件力共67 t ,总计560 t , 因此采用650 t 双动拉伸油压机或630 t机械压力机, 可以一次完成上述工序冲两小孔。模具结构如图3 所示。

我们选择靠近中心线的2- 5 12. 3 mm 的孔作为下一道工序冲群孔定位孔。对于左、右件也可用一套模具生产, 从而大大降低产品成本, 缩短模具生产周期, 提高模具利用率, 此模具结构还有如下特点。

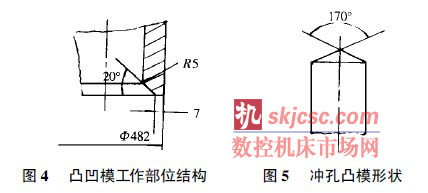

a. 落料加翻边的凸凹模工作平面与外园交线为落料刃口, 与内园交线并倒R 即为翻边凹模模口。这种结构在开始翻边时, 尤其是翻厚料时的翻边力大, 金属流动困难。为了改善凸缘部位的金属流动条件, 同时防止翻边时起皱, 把图3 中凸凹模的工作部分做成如图4 所示的结构, 即从凸凹模工作面上的7 mm 处向内做成20b锥角。利用这种结构,在翻边初期, 由7 mm 环形面与顶出器实现压边, 翻边一定深度后板料变形区增厚, 抗皱能力增加, 凸凹模的形状使压边力随之减小, 这就满足了翻边开始阶段为防止起皱施加较大的压料力随着翻边过程的发展所需压边力逐渐减小要求。

b. 2- 5 12. 3 mm 凸模做成钝角刃口, 由零件技术要求知5 12. 3 mm 孔精度要求比较高, 零件上的其它孔位位置均由这两孔的位置来确定。因此这两孔的冲制质量直接影响到下一冲孔工序的精度。为此, 我们将这两孔的冲头做成图5 所示形状, 这是因为零件中部的平面部分在成形时受到双向拉压力的作用, 成形后仍存在残余应力, 当用平口冲头冲孔后, 由于残余应力的释放, 使孔径扩大超差。图5 所示结构的冲头在冲孔前冲头锥面使孔部的板料先进行挤压成形, 使刃口附近的板料受到附加的压应力作用, 从而削弱甚至抵消了该区域的残余拉应力, 使冲后的孔径满足要求。冲孔后测量表明, 孔径在公差范围之内。

c. 冲周围的小孔时, 用弹性卸料装置, 不但起到了压稳零件的作用, 而且起到了卸料的作用, 用两孔定位比用外形定位准确, 可保证各孔的相对位置。最后一道工序冲方孔时, 用2- ⊙ 12. 3 孔定位,可以左、右件用一套模具, 提高模具利用率。

4 经济效果

此工艺方案的实施, 减少了模具数量, 简化了模具结构, 使模具制造更容易, 安装调试维修更方便,同时取消了修边车外缘的工装夹具和加工工序, 便于生产管理, 可形成冲压加工生产线, 利用我厂现有的冲压设备, 满足了产品的技术要求。经过实际生产验证, 模具性能良好, 冲制的工件表面质量和尺寸精度符合图纸要求, 具有较高的经济效果。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com