1 不锈钢设备表面的镜面特性及其应用

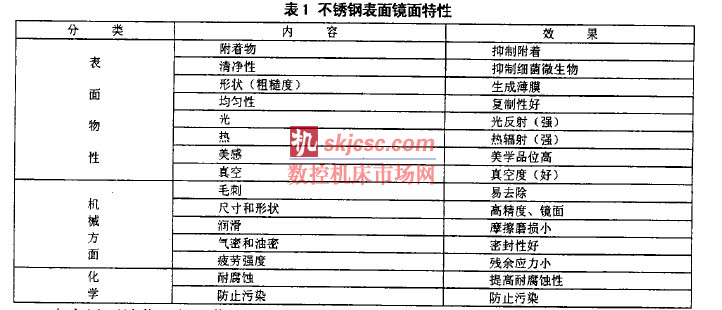

不锈钢以其优良的耐腐蚀性能, 很好的力学性能和加工性能及较好的焊接性能, 广泛地应用于石油化工、生物化工、精细化工、纺织、制药、食品、造纸、装饰件制造、真空及半导体、核能行业等。在这些工业领域里, 一些特殊的使用要求不锈钢表面粗糙度达到镜面水平。不锈钢表面的镜面加工所获得的特殊性能如表1 所示[1] 。

本文以石油化工行业作为重要的应用背景。在化工生产过程中, 由于某些关键设备 (如聚合釜、反应罐、物料管线等) 内表面粗糙度较高, 致使某些粘性物料、粉料等容易产生挂壁、结垢现象, 影响设备传热效率, 严重者使设备完全阻塞, 被迫停止运行, 对于某些易燃性物料, 由于静电集中现象, 存在易使物料产生火花爆炸的隐患。为了解决上述问题, 要求对设备内表面进行抛光处理, 提高表面光洁度闭。

另外, 在石油化工生产过程中使用的不锈钢设备, 其工作环境往往具有很强的腐蚀性,这就要求不仅在不锈钢的选材上要因地制宜, 而且要对不锈钢表面进行钝化处理, 提高其耐蚀性。不锈钢表面的钝化处理, 采取不同的处理工艺, 其耐蚀性差异很大[3l 。本文对此进行了研究。

对不锈钢表面进行电化学抛光处理, 可显著提高不锈钢的耐蚀性能, 进一步进行钝化处理可以得到最高的耐蚀性能。

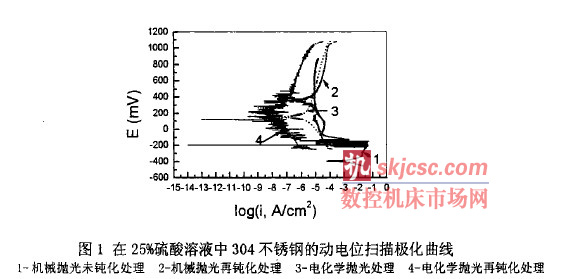

图l 所示为304 不锈钢经过机械抛光、机械抛光再钝化处理、电化学抛光、电化学抛光再钝化处理等工艺得到的动电位扫描极化曲线, 测量条件为25 % 的硫酸溶液, 电位扫描速度为lm V 店。从极化曲线上可以看到, 30 4 不锈钢经过电化学抛光再钝化处理后耐蚀性较电化学抛光和机械抛光再钝化处理工艺提高约二个数量级, 较机械抛光未钝化处理提高约五个数量级。

2 电化学抛光的特点和原理

2 . 1 电化学抛光的特点

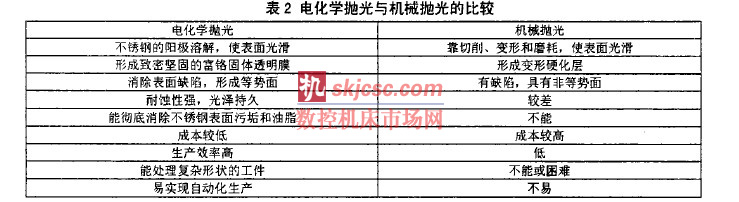

上述提到的不锈钢设备的镜面加工, 工业上通常采用机械抛光的方法, 然而对于细长管内壁( ( 中60 , ) 、线材、薄板和钢球、弯头、螺栓、螺母等异形零件来说, 不易或不能进行机械抛光, 这就给工业应用带来了很大的难题[2] 。对于解决这一难题, 电化学抛光加工恰恰可以发挥它的优势。下面表2 电化学抛光与机械抛光的比较可以用来体现电化学抛光的优势。

2. 2 电化学抛光的原理

电化学抛光, 是把工件作为阳极, 辅助电极作为阴极, 在专用配方的电解液中, 通过外接直流电源通电使工件表面发生电化学榕解, 从而使工件表面获得较高的光洁度。影响抛光的因素是多种多样的, 如被抛光材料的性质、成分、状态、电解抛光液的成分、电解温度、时间及其他规范。一般按照抛光过程分为两步:

第一步是宏观抛光过程, 在0 . 1~0. 0 01 毫米范围内获得平整的金属表面。阳极抛光过程中, 在表面形成一层高浓度盐层, 即所谓薪液膜。凹凸不平表面的粘液膜的厚度是不同的, 凸起部分的粘液膜薄, 电阻小, 电流密度比凹陷部分大: 另外表面上凸起部位电解液离子扩散速度也比凹陷部位快, 使阳极溶解产物比较容易扩散出去; 同时, 阳极凸起部位离阴极距离近, 造成电力线集中, 促使尖端部分的薄膜破裂而急剧溶解; 另外, 表面凸起部位吸附的阴离子多, 容易和溶解产生的阳离子结合扩散到溶液的深处, 加速凸起部位金属的溶解。以上这些作用, 都会引起凸起部位溶解速度大, 凹陷部位溶解速度小, 最终导致了表面的宏观整平。

以鑫灌瓢黯孚程, 范围小于l 微米, 能得到光学平整的表面, 其不平整程度可电化学抛光过程, 使得金属表面生成固体膜, 金属溶解速度受扩散过程控制, 抑制了金属表面某些优先溶解过程, 不受晶粒各向异性或结构上分布不连续的影响, 达到均匀溶解。

电化学抛光是在表面固体膜化学溶解过程与形成过程达到平衡条件下进行的。另外, 对于凸起部位形成的固体膜缺陷多, 稳定性差, 化学活性大。凸起部位表面氧化膜溶解速度快, 促使金属表面得到微观整平。应强调指出的是, 抛光时电解液的主导作用不容忽视。

例如电解液有的组分可以改善抛光效果, 有的却完全没有抛光作用, 象添加剂这类组分只需要少量就往往会对抛光起到决定性的影响。抛光起主要作用的是化学过程, 物理因素是次要的, 只是化学过程的补充。

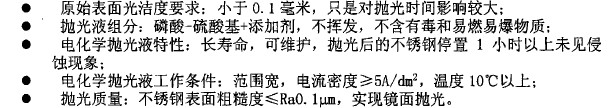

本文研制了一种新型电化学抛光液, 并将其用于小口径不锈钢管内壁的镜面抛光, 获得成功, 其主要性能技术指标如下:

3 电化学抛光工艺

不锈钢设备由于大小、形状和客观条件的限制, 可采用不同的电化学抛光工艺,但其基本工艺结构可按照图2 所示建立。

不锈钢工件作为阳极, 通过导电夹具接于直流电源的正极, 同时与之相对的不锈钢或铅构成的板状或棒状阴极接于直流电源的负极, 阴阳极面积比通常为2 : l 或3 : 1。不锈钢的电化学抛光通常控制电流和温度两个参数, 因此电源可选用整流器, 一般应有加热和控温系统。槽体的大小要根据抛光工件尺寸而定, 同时根据经验抛光液容量一般应满足在65 ℃—95℃ 内每4 升抛光液通过电流2 —4A。有时为了保证工件各部位抛光均匀, 需有搅拌系统,

可以采用机械或压缩空气搅拌。当工件尺寸较大, 所需抛光电流很大时, 在阴极会有大量的氢气析出, 为了及时排氢, 应设有通风系统。

4 结论

(1) 采用电化学抛光技术, 可使不锈钢设备表面达到镜面水平, 具有易清洗、不粘壁、不挂料等许多优点。

(2) 采用电化学抛光处理, 可使不锈钢设备表面的耐蚀性显著提高, 而通过电化学抛光再钝化处理技术, 可得到最高的耐蚀性能。

(3) 在不锈钢表面的电化学抛光加工中, 电化学抛光溶液起主导作用, 一种新研制的电化学抛光液具有优越的综合性能。

(4) 对于不易或不能进行机械抛光的工件或设备, 可实施电化学抛光, 其不受工件尺寸和形状的限制; 由于不锈钢设备大小、形状和客观条件的限制, 可以采用不同的电化学抛光工艺, 己对不锈钢细长管内壁、不锈钢线材和薄板、不锈钢钢球等进行了电化学抛光处理, 获得了高表面光洁度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com