1 概述

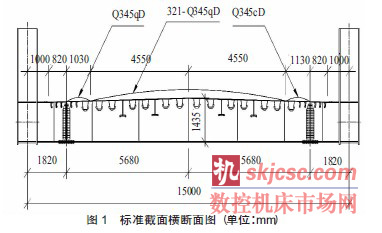

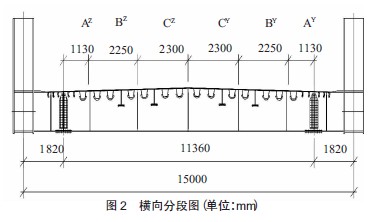

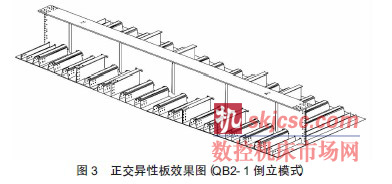

沪汉蓉快速铁路引入合肥枢纽,在经开区和南淝河处跨越合宁高速公路,两座主桥均采用下承式、等高度、连续钢桁柔性拱桥,跨度均为(114.75+229.5+114.75)m,全长461m。主桁采用带竖杆N 型三角桁架,节间长度12.75m,桁高15m,柔性拱采用圆曲线,矢高45m,矢跨比为1/4.5。桥面系采用正交异性板整体桥面, 道砟范围内的桥面板采用(3+14)mm 的321- Q345qD 不锈钢复合钢板,与主桁之间采用高强螺栓连接。不锈钢复合钢板在我国是首次应用于铁路钢桥上,没有任何制造经验。桥面系标准截面横断面见图1。正交异性不锈钢复合钢桥面板由横梁、纵梁和不锈钢复合钢桥面板、U 肋和I 肋等组成,桥面板节段之间采用焊接,U 肋和I 肋的连接采用两块带有摩擦面的高强螺栓连接。每节间纵向分成3 块,横向分成6 块进行制造加工,分段图见图2。工厂制造时,首先制造板单元,然后进行总拼和预拼装,然后运输到桥位进行吊装栓接。

2 正交异性不锈钢复合钢桥面板制造采用的新工艺和新技术

2.1 无余量精密切割下料技术

板单元制造过程中,采用了无余量精密切割下料技术。无余量精密切割下料技术是指采用数控或半自动精密切割设备,精确预留材料富余量后,将零件一次下料完成,无需二次切割加工的下料技术。采用无余量精密切割既充分考虑了制造过程中的收缩,又可最大限度地减少过多预留造成的材料浪费,还节省了大量劳动力。从板单元的整个生产流程看,焊接过程中的收缩量占整个收缩量的绝大部分,因此掌握焊接过程中的收缩量是关键。我们通过大量的模拟实验和经验积累,基本掌握了焊接收缩的变形规律。在板单元下料时在钢板长、宽方向预留适当的收缩量,即可达到无余量下料的目的。其中不锈钢复合钢桥面板我们采用数控或半自动等离子切割机一次下料完成。

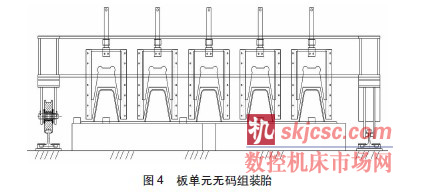

2.2 板单元无码组装胎技术

U 肋的组装通过设计制作专用板单元无码组装胎来进行,这样可以避免用码板装配定位而造成较大的装配应力并修整大量的码板焊缝,提高了装配的精度和效率。U 肋之间的连接孔采用先孔法,即U肋折弯成型后,通过采用U 肋样板翻转钻孔胎一次性完成设计孔径。其关键在于:通过精确预留焊接收缩量和控制焊接顺序,使焊后的U 肋连接孔距在允许偏差之内。

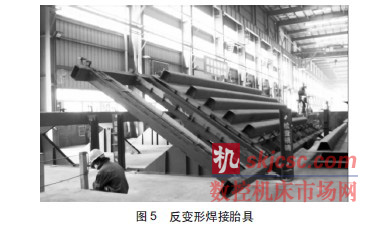

2.3 板单元反变形焊接技术

U 肋与不锈钢复合钢桥面板的焊接质量直接影响到正交异性钢桥面板的质量。设计要求U 肋开坡口与面板焊接,其熔深不小于U 肋板厚的80%。U 肋与面板焊接之后,由于焊接热影响,面板会出现不同程度的焊接角变形,而火焰修整不仅增加大量的工作量,还会影响板单元的几何尺寸,产生较大的内应力。对此,通过专门设计的板单元反变形焊接胎来控制变形,采用船位焊接的方式保证坡口焊接的熔深。在胎架上用CO2自动焊机对称施焊U 肋焊缝,以尽量减小焊缝变形的内应力。

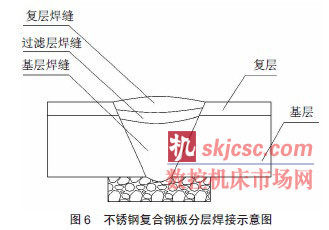

2.4 不锈钢复合钢板对接分层焊接工艺

正交异性板无论是工厂制造还是现场安装,都不可避免出现对接焊缝。不锈钢复合钢板的对接,由于涉及到异种钢的焊接,不同于普通同种钢材的焊接。321- Q345qD 不锈钢复合钢板是由14mm的基材Q345qD 和3mm厚的不锈钢321 爆炸复合而成。当焊接不锈复合钢板基层Q345qD 时,可能熔化不锈钢的复层321,使合金元素渗入到焊缝中,从而导致焊缝金属的硬度增加、塑性降低,甚至可能产生裂纹;而当焊接不锈钢的复层321 时,可能熔化基层Q345qD,使焊缝合金成分稀释,从而降低焊缝金属的塑性和耐蚀性。为了防止出现上述不良影响,焊接时再复层和基层之间应增加过渡层,这和《不锈钢复合钢板焊接技术要求》(GB/T13148- 2008)是一致的。增加过渡层的目的,主要是为了补偿复层由于稀释所引起的合金元素(如铬镍等)的降低,使复层焊缝的合金成分保持应有的水平。焊接时,按照“先焊接基层,后焊接过渡层,最后焊接复层”的顺序。

2.5 3+1 匹配预拼装技术

桥面系制造采用倒装法,按照”3+1”匹配预拼装方案进行,即每轮次按节间长度匹配组装、焊接和预拼装同时完成,然后留下一个节段与下一节间节段进行匹配预拼装(注:除端部外,每节间由QB2- 1、QB2- 2 和QB3共3 个板块组成)。通过设计专用总拼胎架,胎架底部按照桥面板的形状制作,在横梁位置设置靠档,靠档通过螺栓连接。桥面系拼装时,先将桥面板进行二拼一或三拼一作业,按照桥面板→横梁→纵梁的组装顺序,以立体阶梯推进方式逐段组装和焊接。组装时,重点控制桥梁的线型、几何尺寸和精度,相邻横梁间距偏差和U 肋、板肋、纵梁栓孔重合率。

2.6 单面焊双面成型焊接工艺

无论是工厂内桥面板纵向对接焊缝还是桥位安装现场的横向对接焊缝,均采用背面贴陶瓷衬垫单面焊双面成型工艺,确保了焊接质量,提高了焊接生产效率。不锈钢复合钢桥面板的对接,考虑到321 不锈钢的热膨胀系数明显大于基层Q345qD 钢,制定焊接工艺时优先选择了热输入较小的CO2气体保护焊。较常选用的埋弧自动焊比较,CO2气体保护焊属于明弧焊,电弧可见性好,焊接基层时不会伤到复层,且其线能量较小,焊接变形小,操作简单,容易掌握。通过现场实测表明,焊后变形很小,用较少的时间就可以火焰矫正过来。

3 质量控制措施

3.1 原材料控制

不锈钢复合钢板321- Q345qD 的加工,采取我方通过招标采购不锈钢321 和桥梁钢Q345qD, 然后委托中船重工725 研究所进行爆炸焊接。复合板进厂后,按照相关规定进行取样复试。焊接材料按照评审通过的焊接工艺试验选用的焊接材料牌号进行招标采购,进厂后复试合格后才能使用。

3.2 人员控制

明确各级管理人员的职责,根据制造工艺方案,开工前技术人员对生产、质检和加工班组人员进行系统的技术交底。在正交异性板加工过程中,加强了工序质量的控制,以工序质量确保成品质量,设立了专职质检员和检查工程师。对于参与制造的班组进行技能培训和考核,特别是电焊工。

3.3 工艺保证

根据设计图纸和相关规范,专门编制了“正交异性不锈钢复合钢桥面板制造验收规则”,作为控制标准来指导和控制加工全过程。对于不锈钢复合钢板首次应用在铁路钢桥上,属于新材料,大家都没有任何的焊接经验。我们在开工前制备了12 组的不锈钢复合钢板焊接工艺试验,并进行了专家评审。实验接头形式包含了对接和角接两种接头形式,对接接头分不锈钢复合钢板之间的对接和不锈钢复合板与桥梁钢的对接。另外,按照《铁路钢桥制造规范》(TB10212- 2009) 和《不锈钢复合钢板焊接技术要求》(GB13148- 2008)对对接接头形式进行了拉伸、弯曲和低温冲击、晶间腐蚀和宏观金相试验。

3.4 工装控制

为了保证正交异性板不锈钢复合钢桥面板的制造质量,我们专门设计了一批专用工装和设备,如铸铁划线平台、桥面板无码组装胎、U 肋反变形焊接胎具和桥面系总拼装胎具。通过利用工装胎具的精度保证产品的质量,减少人工技能差别给质量造成的影响。整体拼装胎具每拼装完成一个轮次,就重新检测胎具的精度是否有变化。

4 结束语

合肥南环线钢桁梁柔性拱桥是国内第一座采用不锈钢复合钢板作为桥面板,开创了钢桥防腐的新篇章,大大提高了钢桥的内腐蚀能力,延长了钢桥的使用寿命。钢桥在制作过程中,大量采用了先进工艺技术和设备,保证了钢桥的质量和工期,取得了良好的社会效益和经济效益。全桥共109 块桥面系,截止2011 年12 月15 日,全部加工完成。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com