传统的深孔加工技术是扁钻(低速) 钻削,存在钻孔直径小、精度差、效率低的问题, 目前先进的深孔加工均是采用高速钻削的工艺方法,主要以枪钻、喷钻和STS 单管钻为主, 普遍采用的是STS 单管钻技术, 与传统扁钻相比其优点是: 高速切削(50~90 m/min)、直线性好(保证0.2 mm/1 000 mm 以内)、粗糙度低(表面粗糙度低于Ra3.2), 加工精度好可达IT8~IT9 级, 而扁钻低速加工方法切削速度低(10~15 m/min)、直线性差 (大于2 mm/1000 mm)、粗糙度高(大于Ra6.3)、加工精度只能达到IT10~IT11 级, 同时切削效率低,采用深孔高速切削加工技术成提高生产效率5~8

倍, 并提高加工的质量。

1 传统的深孔高速钢扁钻加工方法

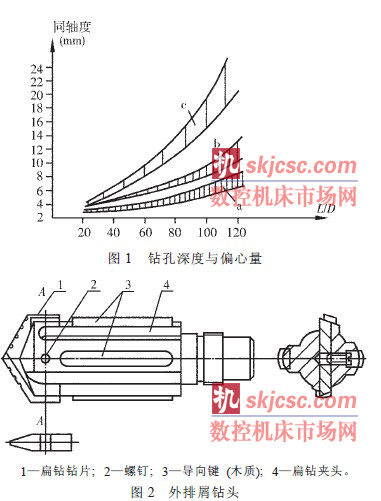

采用木制导向键, 切削速度低, 走偏量大,消耗功率大, 加工效率低, 见图1、图2。

2 STS 单管钻工作原理

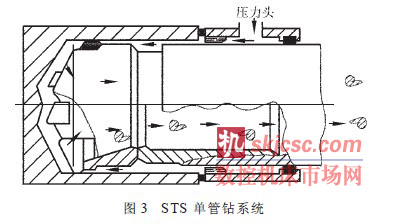

冷却液从钻杆外流向切削区, 将切屑从钻杆内腔中带出, 工作原理较喷吸钻简单, 但冷却系统的工作压力较高, 且压力头的设计制造较复杂, 见图3。

3 多齿硬质合金STS 单管成屑原理

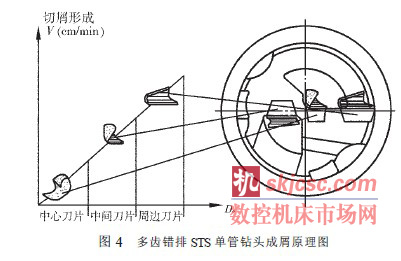

因多齿错排将切屑分成三段C 形屑, 从根本上解决了深孔加工排屑困难的问题。成屑原理见图4。

4 两种深孔切削加工功率的比较

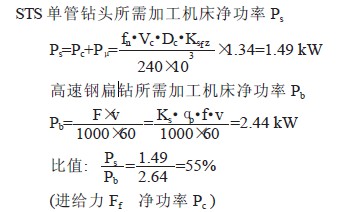

加工件规格: 加工孔径D=45 mm, 选用切削参数: 切削速度v=56.5 m/min, 切削深度αp=22.5mm, 每转进给量fn=0.05 mm。则切削力: 特定切削力Kc=2 100N/mm2, 单位切削力Ks=2 305N/mm2。

结论: 相同切削参数条件下, STS 单管钻头所需加工机床净功率仅为高速钢扁钻的55%, 同时由于刀齿分布在相互成180°, 两侧径向力抵消一部分, 作用在导向块上的力减少, 致使摩擦力也减少, 保证了钻削时的良好直线性, 因切削功率小, 从而可以增加走刀量和提高切削速度, 使生产效率提高。

5 现有深孔钻床转速低问题的解决

应采用主轴与钻杆同时相向旋转的方法, 这样实际切削速度v=v 主+v 杆, 理论上速度是提高了, 但由于机床钻杆中心架均是铜轴套与钻杆配合, 间隙大, 且滑动配合不能承受高速转动, 因而钻杆振动剧烈, 可根据现有机床的实际结构设计减振式高速旋转器, 更换掉原来的铜套联接座, 并增加可移式滚动中心托架, 同时应将普通的输液器(又称加压头) 更换为特殊的高速旋转输液器。

6 结语

实际切削实验证明普通深孔钻床经上述改进后效果明显, 钻杆高速转动非常平稳, 可提高加工效率5 倍以上, 同时加工质量明显提高。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com