飞秒激光开始应用到微纳加工领域始于20世纪90 年代初[1]。正是由于飞秒激光具有持续时间短及高脉冲功率密度的特性,使得其与物质相互作用时具有许多独特的优点:确定的烧蚀阈值,规则的加工边缘,层层微加工以及可加工任何材料等[2~5]。最近研究结果表明:飞秒激光微细加工在微光学、微电子、微机械、微生物、微医学等多个领域具有潜在的应用价值[2~10]。不同学科、不同实验具有不同的具体要求,这就需要采取相应的加工手段来实现特定加工目的,因此飞秒激光深孔加工技术等加工工艺开始引起越来越多研究者的重视[5,9,10]。

激光整形技术是指在激光腔内或腔外采用光学元件改变光束形态实现光束整形。飞秒激光脉冲整形有别于传统整形概念,主要是在保留原有高峰值功率特性基础上,在光路中引入扩束器、滤波器以及衍射模板等光学器件,达到缩小聚焦尺寸、去除高斯光束周围荧光成分、减少脉冲形变及多种形状加工等目的。常用的是空间滤波和掩模控制技术[11,12]。空间滤波是实现对光束边缘荧光的屏蔽效用,实现聚集点光学质量的改善,掩模控制是通过掩模形状来实现对脉冲的调制,以达到确定的加工目的。

本文采用聚焦物镜与接收材料同步运动的方法,可以很容易地将焦点前后脉冲的空间形态在材料表面以二维平面图形式表示出来。在聚焦物镜前加小孔掩模板,通过小孔直径及小孔前后脉冲能量的变化,可直观观察到光束空间形态的改变。最后,实验选取合适参数,成功刻划出边缘光滑的透射型金属光栅。

1 实验装置及方法

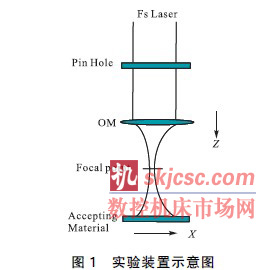

实验设备采用的是Clark 公司飞秒激光加工工作台(UMW-2110i,Clark-MXR Inc.)。激光具体参数为:中心波长775 nm,脉宽148 Fs,重复频率1 kHz,最大单脉冲能量1 mJ,在光路上加衰减片可以调整脉冲能量,聚焦前光斑直径5mm;掩模小孔直径可调范围为0.5~10 mm;接收材料为喷溅法镀在溶石英基片上的金膜(厚度约为300 nm)。飞秒激光经掩模小孔后由5×显微物镜(有效焦距为40 mm)聚焦金膜表面。采用物镜与接收平台同步运动的方法,将焦点前后脉冲的空间形态以二维平面图形式在金膜表面显示出来;加工结果采用透射式光学显微镜和SEM进行分析测试。实验装置如图1 所示。

物镜由平台承载做轴向(Z 轴)移动,材料由X-Y 轴承载,同步运行Z 轴和X 轴就能够将焦点附近轴向范围内达到材料阈值的长度在金膜上记录下来,焦点位置是从材料表面之上移到材料内部,与此相对应,图像中是由右到左。结果可以和瑞利长度相比较进行分析。

2 实验结果分析

通常的,如果知道激光中心波长0λ ,透镜的焦距f 和入射光在透镜前表面处的束腰半径ω ,就可以得到瑞利长度R z ,瑞利长度的表达式为:

2zR = nπω0 /λ0 (1)

式中: 0 0 ω = λ f / πω ,为焦点处束腰半径。由于实验采用的是物镜,从有效工作距离较难推出真正的束腰半径,实验中0ω 采用刀口法测量了焦点处束腰半径值为11.5 μm[13],所以5×显微物镜瑞利长度约为0.54 mm。

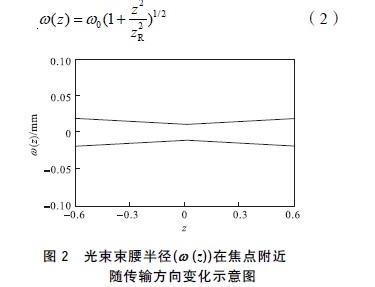

而焦点附近轴向范围内光束半径ω(z)的变化是与瑞利长度和焦点处束腰半径有关的函数,如图2 所示,其表达式为:

实验通过改变图1 中针孔直径大小,观察焦点附近光轴方向所能实现烧蚀区域的变化情况,分别采用保持针孔前和针孔后脉冲能量不变的两种情形,在金膜表面记录下焦点附近光束传输形态。图3 为上述两种情形下显微图像。其中,Z 轴和X 轴运行速度均为0.3 mm/s,单脉冲能量在小孔前后分别为91.7 μJ,Z 轴和X 轴行程均为600μm,图中由上至下针孔直径依次为∞、4 mm、3mm、2 mm。

从图3(a)可以看出,不加针孔(开孔)时,烧蚀区域在焦点附近基本为对称分布,且偏离焦点位置时,烧蚀线宽迅速增加,成纺锥型分布。随着小孔加入,通光尺寸变小,烧蚀区域线性尺度逐渐降低,聚焦点位置与两翼烧蚀线宽差异明显减少,甚至有远离透镜迹象(见针孔直径为2 mm 的情况)。改变脉冲能量而保证小孔后的能量一致,烧蚀现象没有明显差异(见图3(b)),只是烧蚀线宽有所加大。上述现象通过式(1)和(2)可以很好的解释:加入小孔后,由于孔径的限制,使得照射到透镜表面束腰半径ω 减小,造成焦点处的束腰半径0ω 有所增加,瑞利长度R z 变大,因而在式(2)中,焦点附近束腰半径ω(z)随z 的变化比不加小孔时减弱,宏观上就得到了图3 中比较平缓的加工结果。

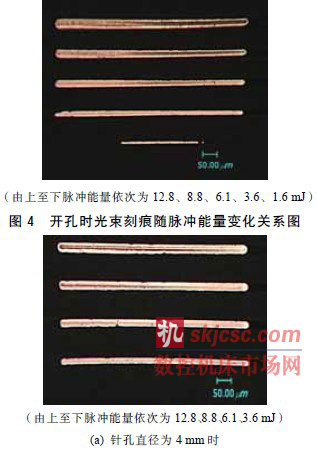

图 4 和图5 分别给出了开孔以及小孔直径分别为4 mm、3 mm、2 mm 时不同脉冲能量下(小孔前测得)焦点附近烧蚀形态的变化,Z、X 轴行程仍为600 μm。随着小孔直径的减小,透过小孔后的脉冲能量将会低于材料烧蚀阈值。因此,在图5(a)和图5(b)中只有4 条烧蚀痕迹,甚至图5(c)中只存在3 条烧蚀线。

从图4 和图5 中可以看出,单脉冲能量较低时,不管是开孔还是一定针孔作用下焦点附近脉冲形状不存在明显纺锥型分布,但加针孔后焦点附近光束半径变化还是舒缓了很多,较利于进一步做深孔加工与切割方面的研究;随着针孔直径的降低,能够实现烧蚀的区域在明显减小(小于瑞利长度),这主要是针孔限制了大部分能量到达材料表面;小孔直径为4 mm 时,脉冲传输形状受激光能量的影响相对较小;与图3 类似,实验另一个现象就是随着针孔孔径的减小,聚焦区域的最小束腰半径处向靠近透镜方向移动,这一点可以用聚焦束腰半径与聚焦前束腰与透镜前表面距离的变化关系来很好解释[14]。

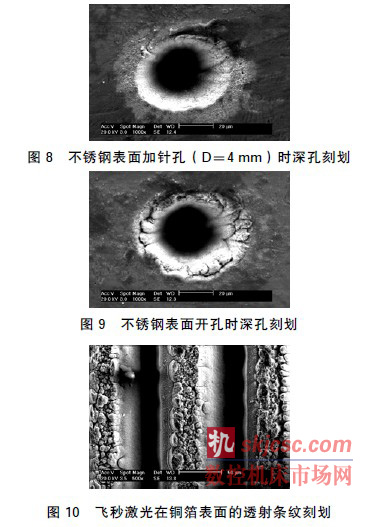

利用上述实验结果,实验采用开孔与针孔直径为4 mm(单脉冲能量为90 μJ)两种情况分别对金膜和不锈钢板进行打孔加工,得到的图像如图6~10 所示。

图6、8 与图7、9 比较可知:采用加小孔后使得焦点附近激光束腰半径或激光痕迹变化舒缓特性加工出的结果烧蚀边界更加清晰、无裂痕。图10 给出的是在铜箔表面刻划的边缘相对光滑两条光栅条纹。这一技术利于飞秒激光进行高纵深比深孔微器件加工应用,实验的进一步应用研究工作正在进行中。

3 结束语

本文从飞秒激光加工工艺研究出发,分析了针孔掩模加工技术对聚焦点处飞秒激光空间传输特性的影响。发现聚焦物镜前加小孔时,激光刻痕或焦点附近束腰变化趋缓;脉冲能量大小只影响刻痕线宽大小。本研究得到了飞秒激光深孔加工的优化参数,利用该方法可实现在铜箔表面进行透射型金属光栅器件的刻划。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com