深孔加工技术已在国防工业、石油采掘、航空航天、机床、汽车等行业获得相当广泛的应用, 且由于其高效、高精度等优越性, 深孔加工技术也在某些零件的浅孔加工中得到应用。近年来, 深孔加工技术的发展很快, 我国机械制造加工业对深孔加工技术的研究也取得了长足的进步, 如将深孔钻削与低频振动切削结合起来形成的深孔振动钻削技术; 喷吸钻系统、单管内排屑喷吸钻( SED) 系统、枪钻系统、BT A 钻削系统、深孔套料钻削系统等也都有相应的研究和创新。我所多年为一直致力于深孔加工技术的研究, 在深孔机床和钻、镗削刀具的设计制造方面, 在深孔钻削技术的改进和排屑系统方面均作出了较为满意的成果, 现仅对内排屑小深孔加工技术的发展和我们所获得的成果介绍如下。

国内外小深孔加工技术的发展现状

据情报检索, 目前世界上利用外排屑( 如枪钻)深孔钻削技术, 可钻削的孔径小到Φ2 mm。而内排屑深孔钻削的孔径很少有小于Φ16 mm 的, 且多数仍采用传统的BT A 钻削系统。由于枪钻结构为不对称形状, 质心偏离中轴, 这给制造、重磨都带来一定的困难, 也使造价增高。

另外, 其结构刚度和扭转强度低( 同直径的圆形钻杆扭转刚度是枪钻的2. 3 倍) , 使其使用的钻削速度降低, 进给量小。采用单管内排屑喷吸钻( SED) 钻削系统, 钻削小深孔直径可小到Φ3. 7 mm。我工艺所采用SED 技术, 进行了孔径( mm) 16、 12、Φ10、Φ8、Φ7. 62、Φ5. 7、Φ3. 7 的小深孔钻削加工, 钻削过程平稳, 排屑流畅, 孔的尺寸形状精度和孔壁表面粗糙度均能满意, 在上述孔径范围内, 完全可以替代枪钻对小深孔进行钻削加工。由于其刚度好, 可加大进给量和钻削速度, 使生产效率、钻孔质量和经济效益均有所提高, 显示了一定的技术优势。

小深孔加工技术的难点和对策

深孔钻削加工就有相当的难度, 内排屑小深孔钻削的难点就更加突出, 主要表现在以下几个方面:

1. 排屑困难

内排屑小深孔钻削时的切屑, 要经过钻杆内的排屑通道排出, 孔径越小, 其排屑就越困难。例如, 要钻削Φ8 mm 的深孔, 钻杆外径是Φ5. 2 mm, 钻杆内径仅有Φ4~4. 2 mm, 而钻杆长一般达500~1 500mm。因此, 在钻削过程中, 发生堵屑是经常的。为使排屑流畅, 钻头切削刃上设计出合理的断屑和分屑台, 保证可靠断屑十分重要。但小深孔的进给量很小, 实现C 形断屑对于某些韧性材料是不可能的,钻屑常常是柔软的小带状, 钻削过程中作为冷却和冲刷切屑的切削液压力产生波动或压力下降时, 切屑瞬时滞流、折叠而堵塞, 进而导致钻刃损坏和钻杆扭断。为彻底解决这一问题, 可以从断屑和排屑两方面采取措施。最有效的断屑方法是采用振动断屑技术[ 1] , 能稳定地得到所需要的切削形状。

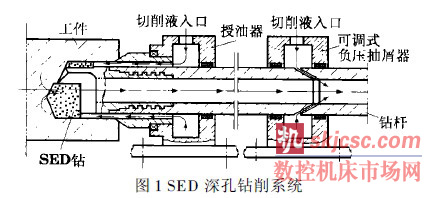

增加切削液对钻屑的排屑作用力, 是SED 钻削系统的特点, 如图1 所示, 高压切削液一路进入授油器, 润滑冷却钻削区和刀具, 并以3 MPa~4. 5 MPa的压力迫使切屑进入排屑通道, 并将切屑推出; 另一路切削液进入可调式负压抽屑装置, 形成负压, 对切屑产生吸力, 吸出切屑。切屑在推和吸的双重作用下能顺利排出。实践证明, 即使钻屑呈带状, 且从钻削开始到加工结束一直保持连绵不断, 都能保证排屑流畅顺利。

2. 钻杆刚度不足

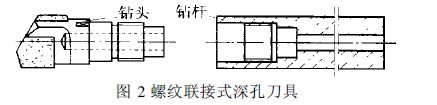

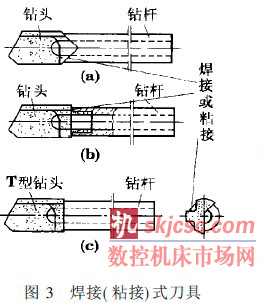

深孔钻削的钻杆细而长, 小深孔钻削的钻杆更是细长, 其刚度很低, 因此, 在设计小深孔刀具时, 应当尽可能提高刀具( 包括钻头和钻杆) 整体的刚度。在传统设计中, 钻杆与钻头采用了方牙螺纹联接方式( 见图2) 。这要在管壁很薄的钻杆上切出方牙螺纹, 势必更使细长钻杆的强度和刚度下降。如钻削Φ5. 7mm 深孔, 钻杆外径只能取Φ4mm, 在壁厚不足1mm 上再挖去一个方牙螺纹的深度0. 25 mm, 螺纹联接处的强度和刚度大大下降, 在钻削中, 钻杆常在螺纹联接处扭断。即使用小进给量以降低钻削扭矩, 也不能防止扭断事故。为解决这一问题, 对于钻削孔径Φ12mm 以下孔的钻杆和钻头的联接, 可采用图3 所示的3 种方法。

图3a 是将钻头和钻杆做成90°钭口, 用低温银焊( 有时也用铜焊) 或粘接将钻头和钻杆联接。图3b 是将钻头的钻柄直径车小, 钻杆联接处的孔径镗大与钻柄装配成一体, 再在接缝处用低温焊接或用粘接固定。图3c则将硬质合金刀片做成了“T ”型端面, 而在钻杆上相应铣出“T ”型沟槽,将刀片插入粘接固定。这3 种方法经多次试验, 均比方牙螺纹联接的强度和刚度要好, 可适当加大小深孔钻削时的进给量, 生产效率也得到相应的提高。

3. 制造困难

钻杆和钻头若采用传统的螺纹联接, 要在钻削小深孔的刀具钻杆孔内车制方牙内螺纹, 螺纹车刀要比钻杆内径还要小, 并且要刃磨出有严格尺寸的刀刃; 方牙螺纹的螺距大, 车制时又不能直观加工状况, 操作很困难。钻头部的制造更为困难, 除在柄部车削出方牙螺纹外, 还要在直径不大的刀头上铣削出供装焊硬质合金导条和刀片的凹槽和一个排屑通道。之后, 硬质合金导条、刀片与刀头体的高温焊接还会引起过热、变形。因此, 制造出合格的小深孔钻削刀具在工艺、操作上是有相当技术难度的。采用图3 所示的措施后, 使制造工艺相对简单多了。钻头部的制造全部改用粉末冶金硬质合金小钻头, 只要一次性投资, 制作出一个粉末冶金小钻头的模具, 就可得到钻削小深孔的硬质合金钻头的刀坯, 工艺简单, 且刀具的重磨性好, 正常使用能重磨3~4 次, 在总体上使刀具成本下降。我们把这种全新结构的小深孔刀具称为单管内排屑喷吸钻。

4. 小深孔钻削时的切削速度和机床

使用硬质合金加工刀具切削一般合金钢材的切削速度最低在70m/ min, 而我国过去生产的小深孔加工机床, 一般最高转速为2 500r / min, 且不能进行无级变速和无级进给, 显然不能适应小深孔钻削的工艺技术要求。1992 年我所自己设计并组织生产了ZK2116 ×2 型数控双轴深孔钻床( 内、外排屑) 和ZK2112 型数控深孔钻床, 最高转速达到6 000~10000 r/ min。尤其是ZK 2112 型数控钻床, 具有深孔钻削加工的3 种运动方式: 1) 工件转动, 刀具进给; 2) 工件转动, 刀具转动并进给; 3) 工件不动, 刀具转动并进给。这种机床还带有负压抽吸装置。这种新型机床的开发, 拓宽了深孔加工的范围, 也可把深孔加工技术提高到一个新的水平。

GT 、CAD 技术在深孔加工中的应用

利用当代计算机工具发展起来的成组技术 ( GT ) 和计算机辅助设计( CAD) , 大大推动了机械加工技术的进步。在推进小深孔加工技术的进步和发展方面, 成功地采用GT 、CAD 的报导也很多。如对深孔刀具及其辅具利用GT 技术建立分类编码系统, 并在此基础上开展相应的CAD 系统软件的研制开发, 为深孔刀具的系列化、标准化奠定基础。同时, CAD 软件的研制和应用, 使深孔钻的设计过程通过计算机实现, 不仅大大提高了设计速度, 还避免和减少了设计中的错误。我院工艺研究所在利用GT 和CAD 技术方面也取得了很好的成果, 成功地开发出了设计深孔刀具的CAD 系统, 能利用CAD系统对枪钻、单管内排屑喷吸钻、机夹深孔镗刀等等深孔加工刀具进行设计和选型。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com