TC18 钛合金是一种β 稳定系数Kβ为1.2 的高强度近β 钛合金, 名义成分为Ti-5Al-5Mo-5V-Cr-1Fe。合金具有高强度、高塑性、淬透性好、可焊性好等优点, 因而广泛应用于飞机的承力结构件。用TC18 钛合金制造的承力零件,在350℃~400℃可长时间工作, 在750℃~800℃下可短时间工作[1-2],这些承力件主要通过模锻和等温锻造经多道次加工而成,高温下每道次的变形规律均有所差异,因此研究TC18 钛合金在高温下变形的组织演变规律极为重要。

通过热压缩模拟试验建立合金热变形加工图,可以对合金在不同变形条件下的变形机制进行有效的分析[3]。不少学者利用加工图对钛合金高温变形组织演变规律进行了研究:ZhuYanchun 等[4]利用加工图对TC21 钛合金在β 单相区变形温度下的变形行为进行了研究,结果表明,合金在高温低变形速率条件下,变形发生了连续再结晶;MaXiong 等[5]基于Murty 原则建立了Ti-22Al-25Nb 的加工图并分析了该合金的变形行为, 认为合金在两相区温度低应变速率下的变形机制主要为α 相的球化; 王蕊宁等[6]研究了Ti53311S 钛合金的热变形行为并建立合金加工图, 总结出该合金变形机制主要为动态回复与动态再结晶, 而合金热加工温度宜控制在相变点以下。目前对于TC18 钛合金加工工艺的研究较少[7-8],尚未见到利用加工图的方法来研究TC18 钛合金热变形行为的文献。本文利用真应力-应变数据建立加工图并结合显微组织分析, 研究TC18 钛合金热变形特性,力图揭示合金在不同变形条件下显微组织演变规律,为优化工艺、防止加工过程缺陷形成和改善变形合金性能提供试验与理论依据。

1 试验

试验原材料为热轧态TC18 钛合金棒材, 直径为准16 mm。金相法测得合金相变点约为845℃。沿棒材轴向截取准8mm×12 mm 的圆柱形试样, 两端开准7 mm×0.2mm 的凹槽, 填充机油搅拌的玻璃粉以减少摩擦。在Gleeble-1500 热模拟试验机上进行恒温恒应变速率热压缩试验。变形温度分别为700、750、800、850、900、950℃; 应变速率分别为0.001、0.01、0.1 、1.0、10s-1;试验过程中的总变形量为50%,相应真应变约为0.7。压缩前试样的升温时间为3min,保温5min,高温变形结束立刻水淬以保留变形组织。变形后的试样沿轴向中心线纵切,一部分利用电木粉镶嵌,金相砂纸打磨,抛光并腐蚀后用于金相组织观察, 样品腐蚀剂为kroll 试剂: HF∶HNO3 ∶H2O=1∶2∶50; 在另一部分样品取厚度为0.5mm 薄片,利用金相砂纸打磨使薄片厚度小于60μm,再利用离子减薄仪制备透射电镜样品。使用LeicaDMILMHC 金相显微镜观察合金的显微组织变化,电子显微分析在TecnaiG220 透射电镜上进行。

2 结果分析

2.1 TC18钛合金变形前显微组织

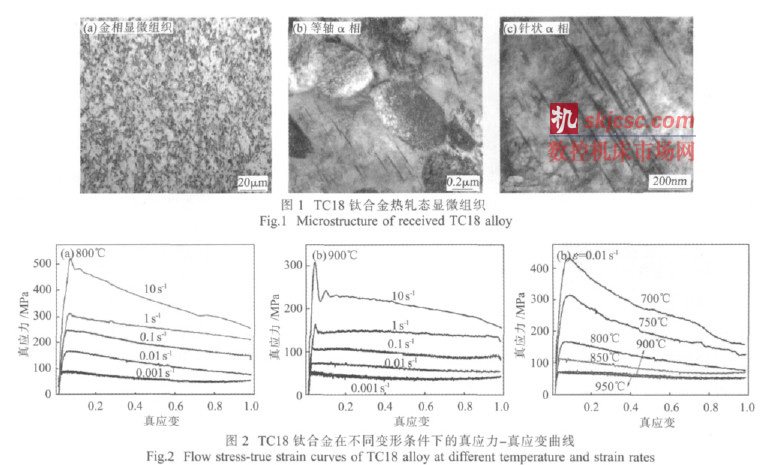

合金原始显微组织为等轴α 相和β 相(图1(a)),晶粒尺寸细小,约为6~10 μm。对合金进行电镜观察发现合金中α 相具有两种形貌:等轴状与针状(图1(b)、(c))。由于合金经过热轧,合金晶内与晶界已积累大量位错。

2.2 TC18 钛合金流动真应力-真应变曲线

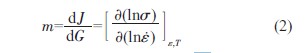

TC18 钛合金在不同温度和应变速率下的真应力-真应变曲线如图2 所示。图2(a)是TC18 钛合金在β 相变点温度以下(800℃)不同应变速率条件下变形的真应力-真应变曲线。从图中可看出,变形开始时,真应变还未达到0.2 时,应力已达到最大值,而后随着变形程度的增加,应力逐渐下降,并且应变速率越高,合金软化现象越明显。发生软化的原因可能是钛合金热传导系数较低, 样品在热加工时发生了局部温升。图2 (b) 是合金在β 相变点温度以上 (900℃)不同应变速率条件下变形的真应力-真应变曲线。应力随应变迅速增加达到峰值应力,流变应力曲线出现不连续屈服现象。不连续屈服现象是指流

变应力曲线达到峰值后急剧下降,出现尖锐的峰值,在很多β 钛合金热加工中都出现了这种变形行为[9]。不连续屈服现象主要与热变形时晶界位错源上迅速增加的可动位错有关, 导致热变形由晶界向晶内进行[9]。图2(c)为应变速率为0.001s-1 不同温度下的真应力-真应变曲线,从图中可知,随变形温度升高,相同应变下的峰值应力呈现下降趋势,而且变形温度在单相区的峰值应力明显小于合金在两相区变形的峰值应力。这是因为合金在850℃以上变形时发生了(α+β)→β 的相转变,体心立方结构的β 相可开动的滑移系增多,使得变形抗力下降。

TC18 钛合金变形机制不能只依赖真应力-真应变曲线特征来判断, 因为合金热变形中相近的流变行为可能会导致合金显微组织产生不同的变化[10]。具有稳态的应力应变曲线的合金在热变形过程中,可能是发生了动态回复或者超塑性变形; 合金应力应变曲线出现软化特征则表示合金在变形过程中可能发生了动态再结晶、球化或变形过程中出现了绝热温升[11]。因此,结合加工图以及合金变形后显微组织进行分析,可以客观地认识TC18 合金的变形机制。

2.3 TC18 钛合金的加工图

Prasad 等[12-14]对加工图进行了分析与总结:合金在热变形过程中具有耗散性, 合金热变形吸收的功一部分是通过塑性变形以热量形式耗散, 另一部分则是由显微组织变化引起的功率消耗,可以表示为:

![]()

式中:σ 为变形应力;ε觶为变形速率;G 为塑性变形消耗的功率;J 为与组织变化有关的功率消耗。G 与J变化率可以用应变速率敏感系数m 来表示。

功率耗散图表示材料通过微观组织变化耗散能量的模式。微观组织变化的速率由常数η 来表示:

![]()

式中:η 为功率耗散率因子。根据大应变塑性变形的极大值原理,得出材料发生流动失稳的判据为:

参数m 作为变形温度和应变速率的函数,利用样条函数拟合出不同变形条件下的m 值, 代入公式(3),由此可以构建出功率耗散图。同样利用样条函数拟合的方法通过公式(4)得到不同变形条件的ξ(ε觶) 的表达,在功率耗散图上标出ξ(ε觶) 为负值的区域称为流变失稳区域,该图称为流变失稳图,重叠到功率耗散图上就构成了加工图。加工图上局部极值区域表示合金在该条件下变形时具有不同的变形机制。

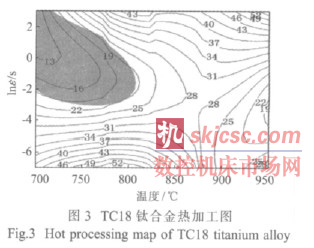

图3 为TC18 钛合金热加工图。等高线数值为功率耗散系数,图中标出的阴影区为变形失稳区。此加工图存在两个峰区(η 最大值区域)和一个失稳区。

(1) 加工安全区分析

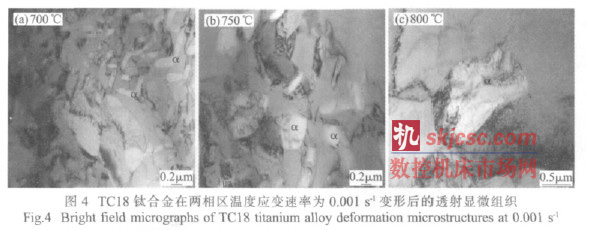

从图3 上可以看出,T=700~850℃,ε觶<0.01s-1 区域,功率耗散系数η 为34%~50%,此为峰区1。通常认为耗散系数高于40%,合金发生了动态再结晶 [15]。合金在两相区温度应变速率为0.001s-1 条件下变形后显微组织见图4。从图4(a)中可以观察到,与热轧态TC18 钛合金组织不同(图1(c)),合金细针状α相变形后明显弯折,随着变形温度升高,针状α 相逐渐椭球化(图4(b)、(c)),变形温度升高至800℃时,合金组织中没有观察到针状α 相。Parassad[15]研究认为α 相球化也是一种再结晶,文献[16]表示针状α 相流变应力高于等轴α 相,这与合金两相区温度变形时流变应力变化趋势相符。

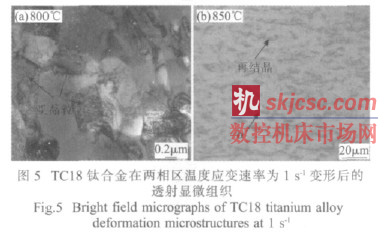

合金在两相区温度, ε觶>1 s-1 条件下变形,加工图对应的耗散系数为14%~30%。合金在此区域条件下变形后组织见图5。研究表明,呈等轴状的α 相比β 相硬[16],因此合金在变形过程中等轴α 相的变形程度比β 相小, 变形易集中到等轴α 相周围的β相,从而使β 相中出现亚晶(图5(a))。当变形温度升高到两相区较高温度时,变形速率高,再结晶储能足够,合金开始发生动态再结晶(图5(b)),此时功率耗散系数为34%。钛合金中的等轴α 相在两相区温度热变形时比较稳定, 即使变形温度升高到β 相变点附近时,合金组织中依然存在少量等轴α 相(图5(b)),此区为可加工区。

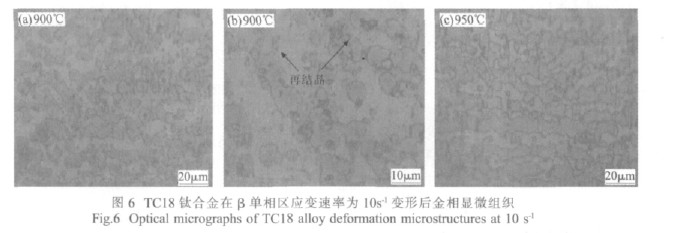

合金在β 单相区温度, ε觶>1 s-1 条件下变形后显微组织见图6, 加工图对应的功率耗散系数为30%~50%, 此区域为峰区2。合金在900℃与950℃温度下变形后组织中都观察到了再结晶晶粒。在较高倍数下对合金在900℃/10s-1 变形后组织进行观察,细小的再结晶颗粒分布在变形的β 晶粒的晶界处(图6(b)),为典型的动态再结晶组织。在经典动态再结晶理论中, 当合金变形引起的位错增加速率比发生动态回复引起的位错消耗速率大时,位

错密度将持续增加到足够发生再结晶的程度,再结晶晶粒会在合金原始晶界处形成, 随着变形的进行,再结晶晶粒数量增加,引起变形应力下降,直到合金发生完全的再结晶,应力才基本保持稳定[17]。由此得知, T=850~950℃,ε觶>1s-1 时为加工安全区。

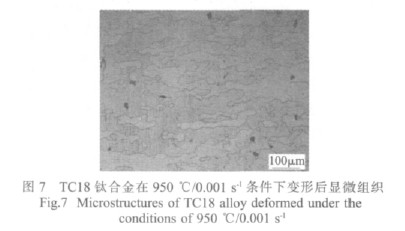

合金在β 单相区温度, ε觶<0.01 s-1 条件下变形时,加工图上功率耗散系数为22%~28%。本文研究的合金初始状态为热轧态, 之前的变形过程中已产生了大量位错,当温度升到足够高时,TC18 为近β 合金,层错能较高,易发生动态回复,因此先在晶界回复形核,而后发生再结晶[16],在此范围条件下由于变形速率小,加热时间长,容易发生晶粒长大。在随后的变形过程中, 晶粒再次承受变形发生二次再结晶,因而晶界呈现出锯齿状特征(图7)。但此条件下晶粒尺寸不均,为10~200μm,部分晶粒粗大,对后续变形不利,但仍属于可加工区。

(2) 加工失稳区分析

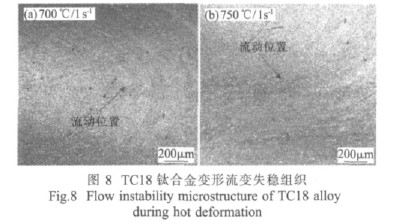

合金热加工图所示失稳区为T=700~750℃, ε觶=0.1~10 s-1 区域。TC18 钛合金在两相区较低温度变形时,组织中存在大量等轴α 相,等轴α相作为硬质颗粒钉扎在β 基体上,位错易在晶界与相界塞积。由于变形时间短,β 相的回复与再结晶无法充分进行, 使得二者造成的软化要小于加工硬化的作用,因而失稳易发生在此区域。图8 为合金在两相区较低温度(T=700℃,750℃)应变速率为1s-1 金相显微组织。

合金组织中可以观察到明显的流线组织,部分晶粒被沿流线方向拉长,白色亮条带是变形过程中晶粒在剪切力和压力共同作用下形成的绝热剪切带,是由多个再结晶等轴晶粒通过旋转方式合并而成[18],可能是由于绝热温升和较低热导率引起的。这与SeshaeharyuluT[19]对Ti-6Al-4V 合金的研究基本一致。

3 结论

(1) TC18 钛合金在两相区温度下变形曲线软化特征明显, 合金在低温高应变速率条件下变形过程中出现了绝热温升, 单相区温度变形出现不连续屈服现象,应力变化易受温度影响。

(2) 合金在变形温度700~850℃, ε觶<0.01 s-1 条件下变形,合金主要发生了α 相的球化,耗散系数为34%~50%; 而在850~950℃, ε觶>1 s-1 条件下变形,合金发生了β 相的动态再结晶,对应的耗散系数为30%~50%,这两个区域为适宜加工范围。

(3) TC18 钛合金热加工失稳区为低温高应变速率区域,对应的变形条件为T=700~750℃, ε觶=0.1~10s-1, 合金在此区域条件下变形后组织出现局部流变带。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com