近年来,钛合金因其高的比强度、优异的耐腐蚀性、良好的生物相容性等优点,迅速发展成为具有强大生命力的新型关键结构材料, 被广泛应用于航空航天、军事工业、石油化工以及医疗卫生等领域[1-3]。从工业价值和资源寿命的发展前景来看, 它仅次于铁、铝而被誉为正在崛起的“第三金属”[4]。由于钛合金冷变形困难,所以,在使用钛及钛合金的半成品或成品时, 往往需要把钛锭先经过热加工方法变形至各种坯料和锻件, 其中锻压加工就是最普遍采用的一种手段。另外, 钛合金的热处理制度对其组织不起决定作用。因此,锻造工艺不仅可以使锻件在外形和尺寸上接近成品, 对于改善钛台金组织以及提高其性能也有着重要的作用[5]。

在钛合金的热加工中,加热温度至关重要。温度过高,组织容易粗化;温度过低,则合金的变形抗力大,且易产生裂纹等缺陷,故钛合金的锻造温度范围较窄[6]。钛合金的锻造按其β 转变温度可以分为:α+β 锻造和β 锻造。近年来又出现了近β 锻造、等温锻造等新工艺。

1 钛合金锻造工艺

1.1 α+β 锻造

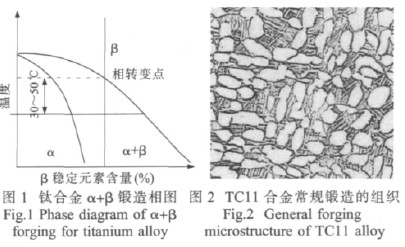

α+β 锻造即常规锻造,是在相变点以下30~50℃加热、变形(见图1),常规锻造一般得到的是等轴组织(α 等+β 转)。其钛合金锻件具有高的塑性和室温强度,但是高温性能和断裂韧性不好[7],如图2为TC11 钛合金经过常规锻造后的高倍组织图。常规锻造由于研究较深入, 操作简单易行, 且成本较低,因此应用广泛。

在(α+β)区变形过程中同时发生β 晶粒和α 片形状的变化,β 晶粒被压扁, 沿金属流动方向拉长、破碎,晶界附近与晶内α 相间的差别逐渐消失。当变形程度超过60%~70%后, 己没有任何可见的片状组织痕迹了。在一定温度和变形程度下发生再结晶,且α 相的再结晶先于β 相的再结晶,再结晶后的α 晶粒,呈扁球形状,没有再结晶的α 晶粒形状为盘状、杆状或纤维状。

侯会喜[8]研究了TC6 钛合金在(α+β)两相区锻造时, 变形温度的高低对锻件初生α 相含量的影响。变形温度越低,初生α 相的含量就越多。由于锻件的室温力学性能和高温力学性能与初生α 相的含量密切相关,因此,为了确保(α+β)两相合金具有最好的综合性能,在进行TC6 合金锻造时,必须严格控制变形温度, 使等轴初生相颗粒的总含量在15%~45%。

1.2 β 锻造

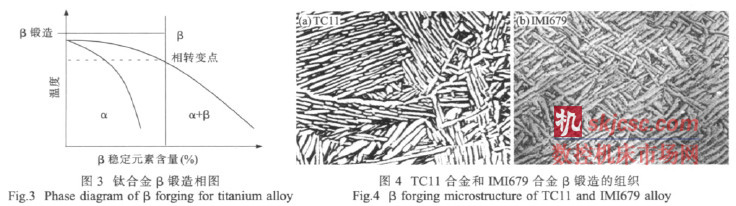

世纪50 年代后期,Groan 等人提出相变点以上β 锻造理论,β 锻造是指钛合金完全在β 相的较高温度下进行的锻造(图3)。β 锻造得到的是网篮组织, 如图4。TC11 钛合金和IMI679 合金β 锻造的组织,为典型的网篮组织。与常规锻造相比,经β 锻造后,提高了材料的抗蠕变能力、断裂韧性和抗冲击韧性, 但是明显降低了塑性和热稳定性,导致“β 脆性”和“组织遗传性”。由于锻造在β 相较高的温度下进行,所以β 锻造的最大优点是变形抗力小,锻件精密度高,生产效率和模锻设备寿命都能得到提高。

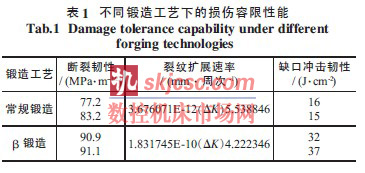

β 锻造得到的大量网篮组织交织的条状a 不仅增加了相界面,提高了合金强度与抗蠕变能力,而且裂纹扩展将随着α 片和α 集束的位向不断改变方向,导致裂纹路径曲折,分枝多,因而其断裂韧性较高,符合现代高损伤容限长寿命钛合金的设计理念。于卫敏等[9]研究了Bt25 钛合金不同锻造工艺对组织和性能的影响。随着加热温度的提高,锻件的室温和高温强度增加不明显;但是塑性,特别是断面收缩率明显降低, 尤其是β 锻造获得的锻件其室温和高温下的断面收缩率只有两相区锻造的1/3。从表1的不同锻造工艺的损伤容限性能的对比可知,β 锻造的断裂韧度、裂纹扩展率、缺口冲击韧度则大大优于两相区锻造的锻件。

1.3 近β 锻造

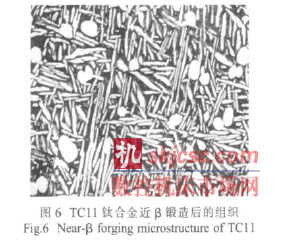

近β 锻造[10]是由周义刚于80 年代提出的,其原理是将坯料置于相变点以下10~15℃加热(图5)、锻造、锻后水冷,随后,进行高温韧化和低温强化处理。相变点以下10~15℃锻造会产生大约20%的等轴组织。快速水冷可利用形变热处理的作用,增加结晶核心、储存变形能和变形产生的晶体缺陷, 获得短、细、乱的β 转变组织。热处理时,加热温度接近相变点可有效调节材料组织中的等轴α 相和β 转变组织的相对含量。由此铸就了约含20%等轴、50%~60%条状初生α 构成的网篮和转变β 基体组成的三态组织。其中20%左右的等轴α 晶粒足以起到变形协调作用,而研究表明,等轴组织超过20%不会对合金的性能有明显的提高;50%~60%网篮交织的条状α, 降低了滑移的平均自由程使滑移带间距减小, 位错线分布均匀, 没有局部严重位错塞积现象,从而推迟了空洞的形核和发展,显示出不低于等轴组织的水平。

但是由于近β 锻造是在相变点以下10~15℃进行锻造, 所以控制加热锻造温度就成了最大的技术难点。由于材料化学成分的不均匀.加热炉炉温的不均匀性和锻造过程中产生的热效应, 都会影响加热锻造温度。

周义刚[11]等对TC11 合金进行了近β 锻造的研究。TC11 合金的相变点为10~15℃,近β 锻造在相变点以下10~15℃,即在990~995℃进行。锻后进行快速水冷, 锻件采用950℃/1 h AC+ 950℃/1.5 h FC+530℃/6 h AC 处理, 获得约含20%等轴α相,50~60%条状α 构成的网蓝和β 转变基体组成的三态组织。TC11 钛合金近β 锻造后典型的三态组织如图6 所示。

1.4 等温锻造

等温锻造是一种先进的加工工艺, 可以使钛合金等难变形材料在相对恒温的变形温度下, 以极低的变形速率,一次成形得到形状复杂的精密锻件。采用该工艺成形的锻件仅需少量的机械加工即可装配使用,材料利用率高,且由于工艺可控性好,变形均匀,锻件的组织性能更加稳定和均匀,批量生产时,具有显著的经济效益[12]。与常规锻造相比,等温锻造钛合金有以下优点:①等温锻造可实现精密锻造,锻造载荷较小,模具磨损小。②容易控制加工参数,可获得均匀一致的微观组织,较少出现粗大晶粒,能够获得20%~30%球状a 相,故其力学性能与常规锻造相当或优于常规锻造的产品。③等温锻造工艺还可减小或消除模具激冷和材料应变硬化的影响,显著降低变形抗力,提高坯料的成形性能。因此,等温锻造工艺已成为当前国内外钛合金锻件生产工艺的重要发展方向[13-14]。

目前发达国家等温锻造硬件都已相当成熟,如温控器、常应变率控制器和计算机反馈系统等。我国对等温锻造的研究起步比较晚,20 世纪70 年代末期首先由北京航材院对TC9 钛合金的整体涡轮盘进行了等温锻造实验。经过几十年的发展, 等温锻造逐渐在我国的航空航天工业上得到应用。于卫敏等人采用等温锻造工艺,在3000 t 液压机上,利用两相区锻造方法,两次锻造,成功试制出BT25 钛合金精密锻件第四、第五级高压压气机盘,锻件的各项性能指标全部满足技术条件的要求,且锻件的组织和性能稳定。宝钢集团上海五钢有限公司庞克昌等人运用等温锻造技术生产出表面光洁、外形精确的TC11钛合金收敛段、扩张段,TC4 钛合金翼芯、气瓶等航天精密优质锻件;中国南方航空发动机械公司等温锻造课题组采用等温锻造技术成功锻造出了压气机1~2级盘,支撑架、前轴承座、风扇整流器内环、指针和摇臂等合格的锻件;贵航集团安大锻造公司成功生产出组织性能均匀、变形抗力小、工艺可控性好、成形性好、锻件的质量稳定性好的高温合金锻件[15]。

2 钛合金锻件的应用

2.1 航空航天方面

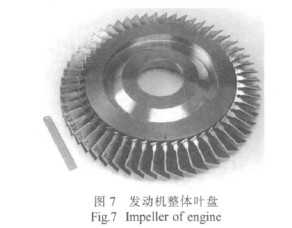

钛合金锻件已经广泛地应用于航空、航天制造业中。近β 型高强高韧钛合金Ti1023 已应用于波音777 飞机的起落架部件中, 使得波音777 飞机上的钛用量几乎翻了一番, 每架飞机减重近270 kg。A380 已经在探讨使用Ti1023 合金大型锻件作为主起落架的传动装置。若能实用,这将是长达7m 的最大的钛合金锻件。俄罗斯也将BT22 钛合金锻造构件应用在了Su-27、IL-76、IL-86、IL-96,安-124 和图-204 等主干线客机和重型运输机的机体和起落架的大型承力构件和部件中[16]。在飞机发动机中,钛合金锻件也是不可或缺的材料, 主要用于使用温度在853K 以下的风扇和压缩机零件。典型的使用部位有风扇叶片、外壳、盘件,压气机叶片、盘件、短轴、外壳等。我国研究人员经过先采用β 锻造得到一个网篮(条状)组织的叶盘预制坯件,再通过控制变形量,使叶盘预制坯件外缘(叶片部位)局部大变形以球化条状α 获得等轴组织, 得到了叶片为等轴组织,轮盘为网篮组织的发动机整体盘件,如图7 所示。在航天领域, 钛合金锻件被用于火箭及卫星推进发动机的燃料箱、姿控发动机外壳、液体燃料涡轮泵的叶片和吸人泵的入口段。通常使用的卫星推进系统成品油箱的壁厚不到1mm, 由25mm 厚的半球形壳体锻件加工而成。

2.2 其他方面

使用钛合金锻件作为火力发电的蒸汽轮机叶片, 可增加蒸汽轮机的叶片长度, 从而提高发电效率,减小转子的负荷。早在1991 年就已经把1m 长的Ti-6Al-4v 合金叶片应用在了高速旋转的汽轮机末段。在体育器材方面,钛合金锻件可用于高尔夫球杆上,由于β 型钛合金锻件的强度高,从而可以采用板厚低于3mm 的锻件充当击球面, 使得弹性击球面通过较长的冲击作用时间来储存或释放能量以缓和冲击, 从而球员不需要用力挥棒便可将球击得很远。钛合金高尔夫球杆击球面锻件如图8 所示。此外,钛合金锻件在海洋和近海领域、汽车工业、建筑业和医疗器械业中都有较广泛的应用。

3 结束语

随着钛合金越来越多的应用于各个领域, 钛合金锻造工艺作为钛合金重要的加工手段, 也将在钛合金的生产中变得越来越重要。由于我国的钛合金加工起步较晚,跟国外发达国家还有不少的差距。目前,国内的钛合金锻造还是主要以常规锻造为主。由但真正的应用还十分有限; 由于成本太高以及等温模具的寿命太短等问题, 等温锻造仅仅应用在航空航天等关键领域。

不过随着对近β 锻造等新型钛合金锻造工艺的研究,并且正在加以应用。CAD/CAE/CAM 一体化、人工智能技术和有限元技术为钛合金的等温模锻注入了新的发展活力,不仅可以降低成本,而且使成形复杂形状的精密锻件成为可能。热模锻造作为另一种近净成形手段, 有着与等温锻造钛合金相似的优势, 而成本要明显低于后者, 因此具备很大的发展潜力。随着钛合金锻造工艺难题的解决,钛合金锻件必将有越来越多的应用。于温控等技术方面的原因, 近β 锻造虽然有研究,

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com