1 带冠整体叶轮的优点

带冠整体叶轮是一种在叶片外围增加了环形冠, 即将所有叶尖连在冠上的整体叶轮, 是为了更好地满足现代航空航天事业的发展对发动机不断提出的高性能要求而出现的一种新型叶轮结构。与不带冠的整体叶轮相比, 带冠整体叶轮具有传动效率很高、重量轻、结构紧凑和结构强度大等显著优点, 能够更好地满足增加发动机寿命, 提高发动机效率、工作节速和使用可靠性的要求, 代表了未来飞行器、航天器发动机叶轮结构设计的发展方向。

2 组合电抓工工艺方案的提出

正是由于带冠整体叶轮结构上“冠” 的存在, 使整体叶轮的叶片间流体通道由径向敞开变为封闭, 加上叶阿通道狭窄、叶片型面复杂、加工精度要求很高, 带冠整体叶轮又工作在高温、高压、高转速条件下, 多采用不锈钢、高温耐热合金或钦合金等难切削材料制作等特点, 使得带冠整体叶轮的制造特别是叶片型面成形非常困难, 叶片型面既无法用电解套料成形, 也不能采用数控铣削加工: 目前世界各国采用电火花加工作为主选工艺, 但由于其加工效率很低且又存在电极损耗、因此不得不依靠投人大量设备、批量制造电极, 通过频繁更换电极来补偿因电极损耗所带来的精度问题, 加工成本高。这使得带冠整体叶轮的加工成为航空航天制造技禾领域函待解决的关键难题之一。

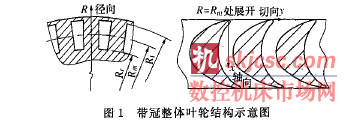

突破此项关键技术, 对于我国未来新型号大推重比、高性能发动机的研制, 进一步提升制造能力以及为更多民用设施提供先进的燃机, 都具有十分重大的意义。南京航空航天大学特种加工研究所在试验研究的基础上, 充分利用电解加工效率高和电火花成形适于加工复杂形状零件的优点, 提出了采用电解加工和电火花加工组合工艺的方案难队先由电解加工去除叶间大部分材料, 并留下二定的余量: 加工出预通道, 然后在辅似抽液的情况下进行叶片型面电火花成形加工。这样, 既提高了加工效率、大大减少了电极拘耗、降低了生产费用, 又有利于保证叶片型面的最终加工精度。似图1所示等截面叶片带冠整体叶轮叶片型面的加工为例, 结合试验, 对组合电加工的关键工艺进行了研究。

3 组合电加工关键工艺的研究

带冠整体叶轮叶间预通道采用数控展成电解加工技术、在南京航空航天大学自主研制的五坐标数控电解加工机床上进行; 叶片型面的最终成形在瑞士夏米尔公司生产的四轴联动电火花机床上完成。

3. 1 电解加工关键工艺

数控展成电解加工带冠整体叶轮叶间预通道时, 在计算机数控指令的控制下, 阴极按预定运动轨迹相对工件作沿x 、y 方向的平动和绕z 轴的转动, 展成加工出叶间通道。叶间通道形状取决于阴极运动产生间隙形成的包络面, 因此阴极设计及其运动轨迹的确定是电解加工的关键。

3. 1. 1 阴极设计

阴极设计主要包括阴极形状、结构设计、阴极主体尺寸设计及其材料选择等。阴极设计的基本出发点是: 确保设计出的阴极按预定运动轨迹相对工件由加工初始位置运动到终止位置的过程中, 在保证与叶片最终型面不发生干涉和腐蚀过切的前提下, 去除尽量多的材料, 并使留下的通道两侧余量尽可能均匀— 以便于后续电火花加工的进行, 同时使阴极制造简单方便。

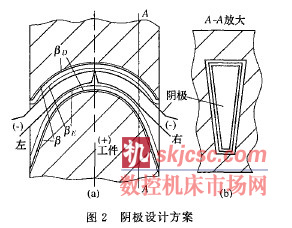

由于阴极是在叶间通道内沿预定运动轨迹做展成运动, 因此阴极外形主要取决于叶间通道的几何特征, 应与通道的最终(理论)形状大体相似, 如图2 所示, Za 为在垂直叶轮径向的截面上, 阴极的侧面形状近似于通道的形状; 2b为在垂直叶轮轴向的截面上, 阴极的端面形状相似于通道的形状, 为梯形。带冠整体叶轮的叶间通道特征决定了阴极结构采用内喷式电解液供给方式设计; 为避免发生运动干涉现象, 叶间预通道的加工需从叶轮两侧分别进给, 实现对接, 如图2a 所示; 同时为方便阴极的制作, 应使加工叶轮两侧的阴极形状尽可能相同, 即采用形状近似的阴极分别按不同的轨迹进给加工两侧。

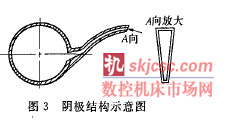

阴极的主体尺寸主要由叶间通道的形状尺寸决定, 而叶间通道的尺寸则根据叶轮的型面原始数据求得。叶轮型面原始数据是在图1 所示的R 一风展开面上分别给出的同一叶片的叶盆线和叶背线的型值点数据, 因此需通过坐标旋转变换, 转换成同一通道两侧型线的数据。根据预设的电解加工侧面间隙△E 及电火花加工间隙△D , 确定预通道加工中阴极运动的允许范围, 初步设计出阴极的侧面轮廓尺寸, 如图Za 所示, 刀为叶片理论型线, 儿为电火花加工前、的理论轮廓线, 夕二为阴极运动允许的边界线。以通道中心作为初始运动轨迹, 对阴极运动形成的包络面与其允许范围进行仿真校核, 并根据结果对加工运动轨迹及阴极尺寸做适当的修改, 使阴极运动形成的包络面在其允许范围内并最靠近边界线儿, 同时考虑使阴极形状简单(为此, 应尽可能以修改阴极运动轨迹为主) , 从而确定出阴极的侧面轮廓尺寸。阴极梯形端面尺寸的确定按通道最窄部位进行相应计算。图3 为所设计的阴极结构示意图。

阴极主体材料的选择主要从材料的导电性、刚性、耐腐蚀性、抗火花能力以及可加工性等方面考虑, 采用不锈钢或铜钨合金为宜。

3. 1. 2 阴极运动轨迹的确定

阴极运动轨迹的确定是一个不断修改、优化的过程, 首先以通道中心作为阴极运动轨迹, 然后根据阴极运动的仿真结果进行修改。考虑到电解加工预通道的整个过程, 电场和流场均处于非稳定状态, 在加工过程的各时刻侧面间隙均在变化, 因此阴极运动轨迹的最终确定还应通过工艺试验来进一步修改优化。

3 . 2 电火花加工关键工艺

电火花加工作为带冠整体叶轮叶片型面的最终加工工序, 除了要求实现叶片型面的最终成形外, 还要保证加工的精度要求, 其实现方法要么采用复杂电极沿简单运动轨迹来加工, 要么采用简单电极沿较复杂的运动轨迹来加工, 因而电极及其运动轨迹的设计是电火花加工的关键。根据带冠整体叶轮的结构特征, 并结合现有试验设备条件, 采用等截面电极从叶轮两侧分别进给加工左右通道的方法。加工时, 工件安装在工作台上固定不动, 被加工叶片部位母线处于与工作台面垂直的竖直位置。对于等截面叶片,可以用一个两侧分别与叶背、叶盆型面“ 平行” 的电极, 通过平动“ 拷贝”来实现叶片型面的成形, 即: 工具电极按一定轨迹相对工件沿城y 方向平动及绕z 轴转动, 运动到电极成形面与工件理论型面“平行”的对应位置时, 再向叶盆方向平动, “拷贝”完成叶盆型面的加工; 然后按原轨迹退回到加工初始位置, 向叶背一侧平动相当于两叶片的间距, 再以同前的轨迹进给, 平动 “ 拷贝’, 加工出同一叶片的叶背部分。完成一个叶片型面的成形后, 电极按原运动轨迹退回, 工件分度定位, 再加工下一个叶片, 如此进行直至全部叶片加工完毕。由于通道轴向截面呈梯形, 叶根部分的加工状况最恶劣, 因此设计时以叶根部截面作为轴向截面中成形电极设计及其运动轨迹设计的基准面。

3. 2. 1 成形电极的设计

电极设计与其运动轨迹设计必须相辅相成, 电极的形状决定着电极运动轨迹, 而运动轨迹又影响电极的形状设计。因此, 设计电极时要兼顾运动轨迹, 以简化运动轨迹为原则。由于采用“ 拷贝”成形, 电极成形面的形状及尺寸应与叶片最终型面对应, 加工左、右通道的电极应分别设计。考虑到电解加工的实际结果, 留下的余量分布不均, 为保证叶片型面的最终精度要求, 将左右电极再分别设计为粗加工电极和精加工电极。

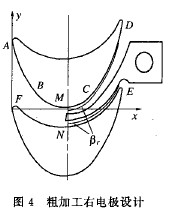

以右侧通道的粗加工电极设计为例来讨论。粗加工的目的是采用粗规准较快速地去除大部分余量, 以便于叶片型面的最终精加工成形。粗加工如果完全采用“拷贝”加工,则电极两侧面大致肉相邻两叶片的叶背曲面和叶盆曲面平移形成, 如图4 所示, 以通道最窄部位材八不作为左右通道的分界线, 根据预先设定的电火花粗加工间隙吞及精加工间隙街, 将右侧通道内的叶盆线和叶背线上各点分别向通道内侧沿y 轴平移一个间隙量△ (△ =△r +△f ) , 得到曲线βr, 作为电极运动的允许范围; 再将曲线βr向通道内侧沿y轴适当平移, 即得到用于“ 拷贝”的粗加工电极主体部分的两侧形状。由于叶背部分斜率变化较大, 受电极运动空间限制, 电极后端易与叶轮右侧发生干涉, 而为避免干涉将使电极运动轨迹设计过于繁琐。因此, 叶片型面粗加工不完全采用‘拷贝”成形的方法。在电火花加工中, 不存在电解加工中必须避免阻、阳极短路的情况, 电极运动只要不破坏叶片型面即可。于是, 对叶片理论型面上曲线c 刀段不采用“拷贝, 式加工, 而是通过电极前端靠轨迹展成运动蚀除余量, 因此设计锄口工电极时, 可用比较平缓的曲线来替代弧线段。这种方法可能会造成电极局部损耗而加大“拷贝” 误差, 故需适当地加长电极前端尺寸以补偿电极损耗,如图4 中所示。

电极非加工部分的设计主要考虑电极装夹、与工件定位找正的需要以及外部运动空间对电极尺寸的限制等, 电极高度等于叶片高度减去上下两端放电伺隙△ 即可, 设计出的粗加工右电极如图5 所示。

精加工电极的设计思路与粗加工基本一致, 不过精加工放电间隙改为△ =△f; 此外, 由于粗加工去除了大部分余量, 且剩余余量分布比较均匀, 通道变大, 较有利于电极运动, 因此叶片型面的精加工完全采用“ 拷贝”成形; 在设计精加工电极时, 应使电极两侧面分别由叶背曲面和叶盆曲面平移形成, 这样可以认为电极损耗是“ 面”损耗, 在加工中适当增加进给量就能够补偿电极损耗所引起的误差。

3 . 2. 会电极运动轨迹的设计

电极运动轨迹设计按粗、精加工及左右通道分别考虑。电极运动轨迹的设计, 应能确保成形电极沿所设计的轨迹准确运动到“拷贝”前的位置。由于“拷贝”前的位置在x 轴方向是唯一的, 为确定电极定位的初始角度(即电极加工前的初始位置相对于, 轴的夹角) , 因此轨迹设计应以电极 “拷贝”前在通道内的位置作为电极运动轨迹设计的初始位置, 采取由内向外“ 移出”电极进行设计的方法(编制电极的实际运动轨迹时, 按此逆过程进行).一设计应使运动轨迹尽量简化, 可以根据组成叶背的一曲线段情况、将相应曲线段分别偏移适当距离所得到的曲线作为初始运动轨迹. 然后通过在“移出” 电极的过程中可能产生的干涉情况来进一步修正、优化相应轨迹。

由于被加工叶片处于与工作台垂直的竖直位置, 设计基准为叶根部, 因此在电极沿一定轨迹进给、平动“ 拷贝”加工出叶盆型面并沿原轨迹退回后, 只需沿少轴负方向平移叶间距离△y 后, 按原轨迹进给即可加工出叶背型面。

![]()

式中: R , 为叶轮根圆直径, m m ; n 为叶片个数。

4 结束语

带冠整体叶轮是现代航空航天技术的发展对叶轮设计和制造提出的新要求, 带冠整体叶轮叶片型面的加工是一个巫待解决的课题。经试验加工验证, 采用组合电加工工艺方案, 开展关键工艺问题的研究, 能够较好地解决带冠整体叶轮的叶片型面加工问题, 有望成为一种有效的加工手段。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com