0引言

间歇传动链广泛应用于包装、印刷等行业, 自为动化机械提供间歇运动、输送物料和半成品到预期工位等功能, 以便其他装置完成所需的加工工艺。但在实际生产情况下, 传动过程中链与链轮的啮合冲击、间歇运动的规律、链系统的运动参数和链的结构等都影响振动冲击和定位精度, 进而影响加工精度。

目前国内外许多学者对传动链展开了理论和实验方面的研究。文献[ 1] 在中高速工况下, 根据几何学和力平衡条件来计算研究链节间的张力、振动状况和链轮上载荷的分配等。文献[ 2 ] 290给出的模型考虑了多边形效应、链板的弹性、横向振动和导轨的外激励, 对啮合时链和链轮间的冲击、链和导轨间的冲击进行了深入分析。文献[ 3, 4] 用有限元分析方法来模拟滚子链传动的动态过程, 得到了更接近实际工况的动态响应, 尤其是啮合时的瞬态振动响应。文献[ 5] 提出计算机辅助的滚子链选型方法。文献[ 6] 提出导轨布局设计的优劣对链条系统的振动影响非常大。文献[ 7] 利用多自由度系统振动理论对传动链进行建模分析。文献[ 8] 以间歇传动链为研究对象, 应用有限单元法将其离散化, 建立该系统的动力学方程并进行了求解计算。文献[ 9 ] 15构建了步进链传动的虚拟样机模型, 分析了该类系统采用不同步进运动规律及不同预紧力状况下动力学特性的变化规律。文献[ 2 ] 295提供的建模方法要求研究者有较高的数学建模和分析能力, 且没有对间歇传动链的研究。文献[ 9] 17提供的实验模型未考虑其他关键因素对动态性能的综合影响。因此, 考虑对传动链中各影响因素进行动力学分析, 研究其输出端的动态响应, 为优化机构的性能提供理论依据具有重要的意义。

文章运用正交试验法进行实验编排, 用ADAMS解算器对UG NX 中建立的传动链虚拟样机进行动力学解算, 得到链条附件的加速度响应。在此基础上, 用极差分析法分析了5个因素的水平变动对输出端加速度响应的影响程度。

1 间歇传动链系统建模

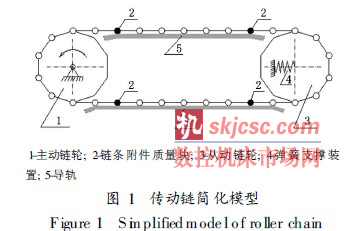

1. 1 间歇传动链的简化模型

本文以研究传动链的间歇运动为主要目的, 将传动链系统简化如图1。图1中选用齿数相同的链轮分别作为主动轮1和从动轮3。主动轮一般由做间歇转动的分度凸轮机构驱动, 带动链条实现间歇运动, 其间歇运动规律由分度凸轮的轮廓设计决定。从动轮上附有撑紧弹簧装置, 代表实际物理样机中的预紧装置。链条附件由4个集中质量块图中零件2来表示。紧密贴在链条下侧较简易的构件5 是导轨, 指引链条运行方向, 还起到阻尼防振作用。故不用考虑链条的横向振动, 而考虑导轨与链条间的摩擦和其材料阻尼。

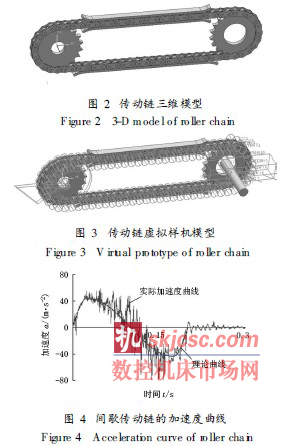

1. 2 三维实体模型

主要结构件有: 销轴、套筒、滚子、内链板、外链板、链轮、导轨等零部件。传动链主要参数: 链条选用短节距滚子输送链10A, 链轮齿形按短节距滚子输送链链轮齿形造型, 中心距、集中质量块数目和质量。

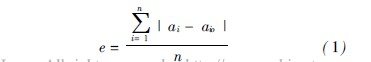

本文选取适合中高速且动力性能良好的修正正弦加速度运动规律作为分度凸轮输出。根据该类系统的实际工况, 松边在下, 紧边在上, 实体模型如图2。须添加的运动副和约束: 链轮的转动副, 链节间的铰链副, 链条和链轮间的接触副, 链条和导轨间的接触副等。从动轮处添加与机架固联的撑紧弹簧, 接触力都采用基于impact函数的实体碰撞接触模型(如图3)。根据创建的动力学仿真模型进行动力学仿真得到某一工况下间歇传动链的加速度曲线如图4所示。

2 正交试验法设计及分析

正交试验法能合理地安排试验以及分析试验所得的数据, 用较少的试验数量获得基本上能全面反映情况的试验数据[ 10] 。

2. 1 实验参数的选取

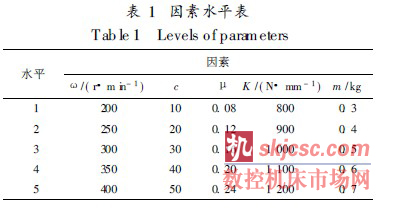

选取输入轴转速ω / ( r· m in- 1 )、导轨材料阻尼因数c、链条和导轨之间的库仑动摩擦因数μ、预紧弹簧刚度K / ( N · mm- 1 )和集中质量m /kg, 5种对加速度响应表现出强烈的非线性影响关系的因素。

2. 2评价指标的确定

在工作过程中, 链条特别是链条附件等附加装置的加速度响应是其动力学性能的一项重要指标。而且在不同工况下存在不同程度的振动, 为了研究传动链在不同工况下的动态性能, 利用可求得的输出端加速度响应, 构建可评价系统振动的指标函数

式中, n 为一个工作周期内的采样点数, ai为集中质量在对应采样点i的加速度响应, aio为相应的间歇运动规律加速度理论值。e值越大, 工作端的加速度变化幅值越大, 表示系统动态性能越差。

2. 3 因素水平的确定

以工程实际的经验取值作为因素的水平, 安排各因素及水平见表1。为了得到能全面反映情况的实验数据, 使用L25 ( 56 )正交表来设计样本, 对试验数据采用正交设计法进行采样。

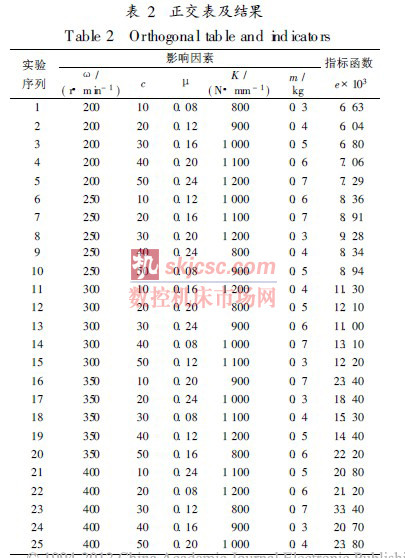

根据正交表进行25种工况下的动力学仿真, 得到25个试验评价指标值e如表2所示。

2. 4 实验结果分析

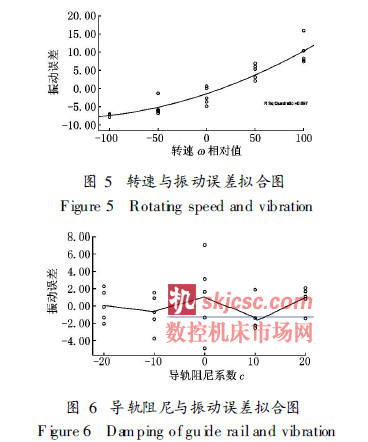

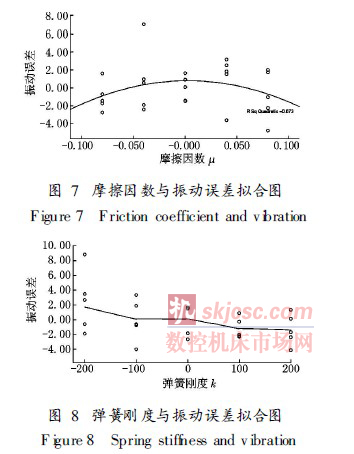

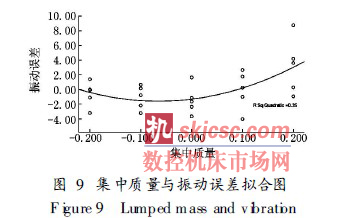

为了分析每个影响因素对于振动的影响趋势, 利用统计工具SPSS进行分析, 得到各个因素的散点图,并用响应的曲线进行拟合得到振动误差的相对值, 见图5~ 图9。

分析以上图形可知: 转速和集中质量m 增大时,振动加剧, 而且转速对其影响较大。适当的材料阻尼和摩擦可以减小振动, 但摩擦力同时附加了摩擦力矩,使传动效率降低, 造成能量损耗。过大或过小的支撑弹簧刚度都会加大传动链振动。

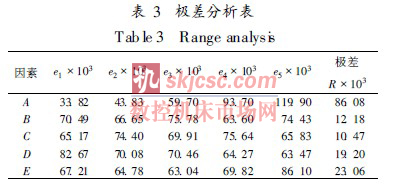

对此试验进行极差分析, 5 因素分别标记为ABCDE, 设A 因素水平“ i” ( i= 1, 2, 3, 4, 5)对应的试验指标和为eA i, 以此类推, 得到其他因素各水平对应的试验指标和。由此可以计算出各因素对应极差如下表3所示。

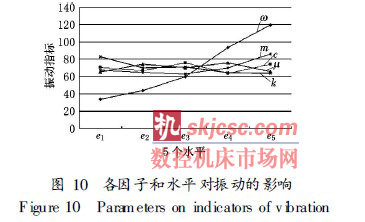

为了直观起见, 我们把各影响振动的影响参数在不同水平下模拟试验得到的振动评价值(即表3中的e1, e2, e3, e4, e5 )画成“因素水平- 指标均值”图, 如图10所示。

由图中可以清晰的看到, 在选定的设计变量范围内, 各因素对试验指标的影响程度大小为RA > RE > RD> RB > RC。即各因素对试验指标e的影响程度大小依次为转速、集中质量、弹簧刚度、材料阻尼系数、摩擦系数。转速对指标影响程度在所有因子中是最大的,表示转速的大小值在试验范围内变化时, 影响工作端振动的程度最大。由此也验证了齿数少时, 链轮转速对多边形效应影响较大, 是产生噪声和振动的主要原因。在持续时间较短的冲击过程中, 材料的阻尼和摩擦对系统的振动影响较小。

3 结语

在UG Mot ion环境下, 通过创建连杆、添加运动约束、定义驱动载荷等操作, 建立了此系统的虚拟样机。在此基础上, 运用正交试验法来设计动力学仿真实验,选取多个影响因素, 建立动态性能评价指标。分析了各重要因素对动态性能的影响程度及主次关系。结果表明正交设计方法应用到多因素影响动力学性能的研究上是行之有效的。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com