0 引言

我公司主要从事各种整体机床及各零部件、轴类及主轴关键零件的生产制造。主轴是机床上关键零件之一, 它一方面要支承各种传动零件传递动力和承受各种负荷, 进行切削加工。另一方面又要保证安装在主轴上的工件或刀具有较高的回转精度。因此, 主轴加工精度及其装配精度将直接影响车床精度和使用寿命, 数控车床主轴精度要求更高, 加工也更困难。CKA6150 数控车床我厂已生产多年工艺已很完善合理, 如今数控车床实行流水线装配、在机床大批量生产时, 按原有的加工方法加工主轴已经满足不了生产的需求, 为了加快产品扩产上量的规模化进程, 减轻工人的劳动强度, 使复杂的工作简单化, 操作技能熟练化。同时达到高效率, 低成本, 我们首先解决主轴加工工艺方面难点问题。

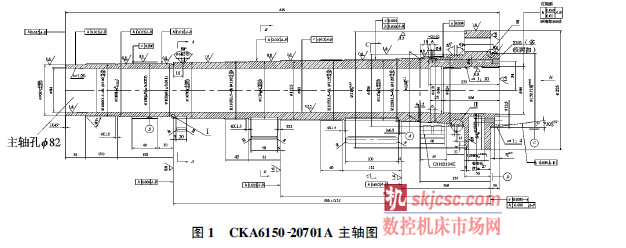

1 CKA6150 数控车床主轴加工难点

数控车床主轴加工中, 主轴的深孔加工, 端面孔加工、及磨削加工是车间最大的生产瓶颈, 直接影响产品质量、生产效率和加工成本。为了解决这一问题我们查阅资料、试验、以及对刀具、生产设备选用等各方面了解综合分析, 对原工艺作三部分改进: E( 主轴图1) 。

1 .1 主轴深孔加工

原深孔用下图刀板加工, 由于刀板靠两侧刃切削, 所以在刀板加工时需在主轴一端车一导向孔, 利用刀板两侧刃进行钻削, 另由于刀板无导向功能从而使加工出的孔同轴度差, 所以原工艺安排刀板先进行粗加工、粗磨之后用车床进行精加工。这种加工方法对于以前每个月4000 多台的产量还可以满足, 但如今生产产量的提高用原加工方法无法达到计划要求。为了解决深孔加工难题, 我通过从机床、刀具多个方面去研究。上网查阅大量资料及对国内外同类加工方法的分析, 最终决定从刀具方面去解决这个瓶颈, 采用组合钻代替刀板加工, 组合钻是利用前刃及侧刃进行切削, 这样可以直接进行钻削, 省去了车导向孔和车床精加工孔这两道工序、同时通过增加一个导向套辅助工装, 从而提高了组合钻加工孔的同轴度。经过实验证明用组合钻加工深孔在质量及效率方面都大大高于刀板加工, 生产效率可见较原来提高两倍。( 图2 为孔加工刀板示意图)

下面是两种加工效率及加工成本的对比:提高生产量后每个月计划要求投产7000 台数控车床, 原来用刀板20 分钟加工一件; 每小时加工=60 /20; 每天按16 小时加工3 台钻床每月生产数量=16* 3* 30* 3 =4320; 这只是粗加工孔要想完成整体加工还需精车孔这样一来反而增加了工件加工时间, 所以根本满足不了生产需求。经试验证明现用组合钻加工10 分钟加工一件; 每小时加工= 60 /10件/小时; 每天按16 小时加工3 台钻床每月生产数量=16* 6* 30* 3 =8640; 并且是一次加工孔成品省去了精车与车导向孔两工序, 此组合钻成本为800 元,每套能加工720 件主轴, 虽然原刀板成本低于组合钻成本但原刀板不能一次加工孔成品增加了生产工序, 并且加工数量是组合钻加工的0 15 倍。综合计算组合钻加工不但效率高于刀板加工, 且生产成本同样低于刀板加工, 大大节省了生产时间提高了生产效率。

1 .2 主轴磨削加工

我们生产车间加工CKA6150 产品的磨床只有6 台, 原半精加工及精加工全部安排在这些磨床进行( 其中3 台进行半精加工、3 台进行精加工) 。实际磨床每小时加工4 件, 每天加工16 小时的加工数量= 16* 4; 每台设备按每个月30 天加工计算、总产量能达到16* 4* 30* 3 =5760 件, 按以前的生产计划这些磨床还能满足生产需求, 但如今生产量提高至7000 台/月, 这些磨床已满足不了生产需求, 如果购买新的磨床会大大增加生产成本。我们对机床及刀具方面进行研究, 通过对机床性能的对比及国内外刀具的了解, 利用车间现有设备去解决这个难题, 最终采用了数控车床软硬车代磨床的加工方法。实验证明, 以车代磨每小时加工8 件, 按每天加工16 小时其加工数量为16* 8; 两台数控车按每个月30 天加工计算; 总产量能达到16* 8* 30* 2 =7680 件, 远远满足了生产需求; 由于车床的夹盘设计本身允许与床尾同轴度相差0 103. , 直接用夹盘装夹实现以车代磨, 加工出外圆跳动会与工艺要求有误差, 所以为了既增加生产效率又达到设计及工艺的要求, 工艺上提出了增加顶尖辅助工装, 把此顶尖固定在机床主轴上使床头床尾的中心高一致,从而实现了以车代磨半精外圆及内孔。解决了这个生产上量后的磨削瓶颈。( 图3 为主轴1: 20 锥孔示意图) ( 图4 为顶尖图)

1 .3 增加液压装夹具实现主轴正面孔加工

CKA6150 220701A 主轴侧面孔原来在镗床和加工中心HD80 上加工, 主轴正面孔由摇臂钻加工生产量较低, 为了解决这个瓶颈我工艺提出改装原HD80机床的装夹胎具, 将原有的机械装置手动式装夹胎具改进为液压式, 且每次装夹工件4 件的装夹胎具来加工主轴正面孔, 经生产实践证明, 此夹具更改后节省了手动换工件时间并且加工数量为原加工的4倍, 大大提高了生产效率, 完全能够满足我单位生产上的要求。同时通过设计定位量块利用VDL1200 加工中心实现了CKA6150 220701A 主轴侧面孔的继续加工, 效果很好。( 图5 为定位量块)

2 结束语

通过生产实践证明调整后的工艺大大提高了生产效率、降低了生产成本, 提前完成生产计划要求。而且最重要的是完全保证了工件的精度及质量要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com