机床主轴组件是机床的主要部件,除了要有高的回转精度外,还要有足够的刚性和良好的抗振性。主轴组件通常由主轴、主轴轴承和安装在主轴上的传动件等组成。车床经多年使用后,由于正常的机械磨损或主轴锥孔因长期受力而铁屑在孔内没清理干净以及主轴撞机等原因,使锥孔精度会下降,主轴轴承精度降低或丧失,车床工作噪音过大,严重影响加工精度和加工工件面粗糙度。经主轴检测棒测量,跳动很大,甚至达二三十丝,会产生以下影响:影响加工精度,因为刀具偏摆使加工量比程序刀具路径吃很多量,加工外圆圆变小,加工内圆圆孔变大,镗孔精度也同样不准;加工工件面粗糙度不良,主轴转动是刀具偏摆,使工件加工面有振刀痕迹,表面粗糙度下降;刀具寿命明显缩短,经常断刀;使主轴寿命大大缩短。CA6140 车床主轴标准精度要求(GB 4020-83)为:

(1)主轴的轴向窜动0.01 mm。

(2)主轴轴肩支承面的跳动0.02 mm。

(3)主轴定心轴颈的径向跳动0.01 mm。

(4)主轴锥孔轴线的径向跳动:①靠近主轴端面0.01 mm;②距主轴端面在300 mm 测量长度上为0.02 mm.

(5)主轴轴线对床鞍移动轨迹的平行度:

①在铅垂平面内300 mm,测量长度上0.02 mm(只许向上偏);②在水平面内300 mm,测量长度上0.015 mm(只许向前偏)。

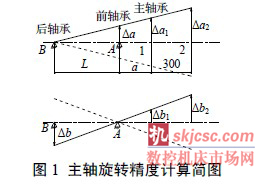

在车床主轴组件中,主轴的加工精度、前轴承/后轴承的制造精度对机床主轴的旋转精度的影响是不同的。车床主轴的主轴前/后轴承安装在主轴箱箱体上的主轴前/后轴承孔内(图1)。主轴装配后主轴检棒端部的径向跳动为Δ1、离轴端300 处的径向跳动为Δ2,均等于由前轴承产生的误差Δa、由后轴承产生的误差Δb和由于主轴本身的锥孔中心线与主轴中心线的不重合的加工误差Δc 产生的误差三者向量和的二倍。设车床主轴检棒端部的径向跳动为Δc;前轴承内圈的径向跳动量为Δa;后轴承内圈的径向跳动量为Δb;由于前轴承/后轴承各自造成对装配后车床主轴的端部的径向跳动值,离轴端300 处的径向跳动值的大小,则可按下式计算。

由于前轴承内圈的径向跳动量Δa,它造成装配后机床主轴的端部的径向跳动值为值为Δa1,离轴端300 处的径向跳动Δa2 值的大小:

Δa1=[(L+a)×Δa]/L

Δa2=[(L+a+300)×Δa]/L

由于后轴承内圈的径向跳动量Δb,它造成对装配后机床主轴的端部的径向跳动Δb1,离轴端300 处的径向跳动Δb2 值的大小:

Δb1=(a×Δb)/L

Δb2=[(a+300)×Δb]/L

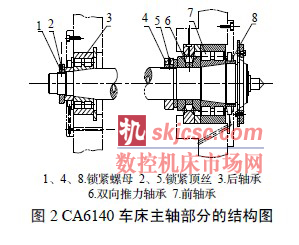

通过以上分析可知:①后轴承内圈的径向跳动造成对装配后机床主轴的径向跳动影响比前轴承内圈的径向跳动的影响要小,通常选用的后轴承的精度比前轴承低一级;②前/后轴承内圈的径向跳动的最高点应装在同一方向上,并与主轴锥孔中心线跳动的最高点方向相反,使误差不同向,互相抵消一部分。这样便相对提高了前轴承的精度,保证了主轴的旋转精度。1 CA6140 车床主轴、轴承结构图2 是CA6140 车床主轴部分的结构图。主轴部件采用了三支承的结构,以提高其静刚度和抗震性。主轴的前支承处装有一个双列短圆柱滚子轴承(D3182121),在前支承处还装有一个60° 角接触的双列推力向心球轴承(D2268121),主轴中部轴承(E32216,图中未画),后支承处装有一个双列短圆柱滚子轴承(E3182115),用于承受径向力。由于双列短圆柱滚子轴承的刚度和承载能力大、旋转精度高、且内圈较薄,内孔是C=1:12 的锥孔,可通过相对主轴轴颈的轴向移动来调整轴承间隙,因而可保证主轴有较高的回转精度和刚度。在前支承处装有一个60°角接触的双列推力向心球轴承(D2268121),由于承受左右两个方向的轴向力。在工作中,特别是钻孔时,主轴的推力球轴承要受很大的轴向推力,因此推力球轴承易产生老化、脱皮。使用中如发现轴承磨损而致使间隙增大时,需及时进行调整。一般情况下,日常维修只需调整前轴承即可,只有当调整前轴承后仍不能达到要求的回转精度时,才需调整后轴承。当轴承磨损严重,调整后仍不能达到要求的回转精度,日常维修时只有更换推力球轴承或双列圆柱滚子轴承,但由于安装的不正确,主轴轴向、径向间隙无法调整到符合技术要求,只要主轴转动几分钟就会发现主轴箱前后冒烟;如果间隙调整大一些又无法加工工件。因此出现了反复拆装主轴更换推力球轴承或双列短圆柱滚子,甚至误判主轴变形等问题。

2 CA6140 车床主轴修复过程

车床主轴从主轴箱拆下后,先清洗干净主轴、主轴箱。

(1)主轴箱的检查及修复

检测主轴箱的箱箱体上的主轴前、后轴承孔。可用内径百分表测量:孔圆度≤0.012;锥度≤0.01;前、后轴承孔的同轴度≤0.015;与轴承外环配合过盈量为0~0.02。当出现超差时,将影响主轴回转精度的稳定性和刚度。修复方法为:①镗孔镶套;②轴承孔局部镀镍或镀铬。当轴承孔尺寸严重超差时,在孔壁尺寸允许的条件下,可以采用镶套法修复。若孔壁很薄,应进行涂镀修复。

(2)主轴的检查及修复

检修主轴精度。检测方法为:将主轴用等高垫铁在前、后轴承安装位置处支承,放在平板上,用外径百分表测量:①前、中、后轴承安装面的径向跳动值均≤0.005;②前、中、后轴承安装面的同轴度均≤0.005;③三处齿轮安装面对前、后轴承安装面的同轴度≤0.01;④卡盘法兰安装面的径向跳动值≤0.008,卡盘法兰安装面的定位端面轴向跳动值≤0.01;⑤锥孔用标准检棒着色检查接触≥50%且靠近大端;用外径百分表测量检棒跟部的径向跳动值≤0.01,300 处的径向跳动值≤0.015;在检棒的端面中心测量检棒的轴向窜动值≤0.01。

一般情况,轴承安装面的径向跳动值,齿轮安装面的径向跳动值不会超差。通常卡盘法兰安装面的跳动值,主轴锥孔的跳动值会超差,在没有条件更换新主轴时可以修磨卡盘法兰安装面轴颈、修磨主轴锥孔。修磨后主轴锥孔端面位移量一般要求不得超过圆锥孔的锥度号。主轴有严重伤痕、弯曲、裂纹或修理后不能满足精度要求时,必须更换新件。达到上述技术要求。齿面有严重疲劳点蚀现象,约占齿长30%、高度50%以上,齿面有严重明显的凹痕擦伤时,应更换新件。

当上述工作完成后,主轴箱的内型腔内壁喷防锈漆及喷漆。

(3)装配主轴

首先,测量并记录前轴承内圈的径向跳动量Δa 和后轴承内圈的径向跳动量Δb 的测量值,并相应在轴承内圈的端面作上出现最大值的位置标记;测量并记录主轴锥孔中心线的径向跳动量Δc,并相应地在主轴的端面作上出现最大值的位置标记;在将车床主轴组件装配在主轴箱箱体上的主轴轴承孔内时,轴承的装配采用定向装配法。按在轴承内圈的端面作的轴承跳动方向的标记,调整前、后轴承内圈与主轴的位置的方向,把前、后轴承内圈相对于主轴转动一个角度,把前、后轴承内圈的径向跳动的最高点应装在同一方向上,并与主轴锥孔中心线跳动的最高点方向相反,使误差不同向,互相抵消一部分。即把这三个径向跳动的最高点调到一条直线上。这样误差虽不能完全抵消,但误差可缩小为:2×|Δc2-(Δb2+Δa2)|。

按照以上的方法进行维修装配,装配后车床主轴轴孔的径向跳动值: 近轴端一般为0.003~0.005 mm;离轴端300 处<0.01 mm;在检棒的端面中心测量检棒的轴向窜动值≤0.006。通过多年维修装配实际的验证,不但效果很好,提高了车床主轴的旋转精度,而且大大地减少了装配时调整主轴的旋转精度的工作量,有效保证了维修生产进度。

3 维修装配时应注意的事项

(1)由主轴结构可以看出,主轴的各部分结构由左至右直径逐渐变粗,呈阶梯状。因此,决定主轴拆卸应由左至右打出。主轴的前轴承为内孔以1:12 的锥度与轴颈相配合的双列圆柱滚子轴承,前轴承要和主轴先一起拆下,最后才从主轴上拆下。圆锥孔轴承直接装在锥形轴颈上,可以拧松锁紧螺母,然后利用软金属棒和手锤向锁紧螺母方向,将轴承敲出。

(2)由于安装使用中轴承被预紧,使前后轴承圈间和轴承座、主轴轴颈的配合都很紧密,给拆卸带来困难。因此,在卸掉前端盖和后罩盖等零件后,必须先拧松圆螺母。然后拆卸。

(3)前轴承径向间隙(图2)的调整方法如下:首先松开主轴前端锁紧螺母8,并松开前支承左端锁紧螺母4 上的锁紧顶丝5。拧动锁紧螺母4,推动轴套,这时D3l8212l 型轴承的内环相对于主轴锥面作轴向移动,由于轴承内环很薄,而且内孔和主轴锥面一样,具有1:12的锥度,因此内环在轴向移动的同时作径向弹性膨胀,从而消除了轴承的径向间隙,达到要求的预紧程度。调整好之后,再将前端锁紧螺母8 和左端锁紧螺母4 上的锁紧顶丝5 拧紧。

(4)后轴承轴向间隙的调整方法如下:后支承的径向间隙是用锁紧螺母1 调整的,其工作原理和前轴承相同,但必须注意采用“逐步逼紧”法,不能拧紧过头。其方法是:松开锁紧螺母1 上的锁紧顶丝2,拧动锁紧螺母1,推动轴套、轴承3 的内环和滚珠,从而消除轴承3 的间隙:拧动锁紧螺母1 的同时,向后拉主轴。主轴的径向跳动及轴向窜动允差都是0.01mm。主轴的径向跳动影响加工表面的圆度和同轴度,轴向窜动影响加工端面的平面度或螺纹的螺距精度。当主轴的跳动量(或者窜动量)超过允许值时,一般情况下,只许适当地调整前支承的间隙,就可使主轴跳动量调整到允许值之内。如径向跳动仍达不到要求,再调整后轴承,中间轴承一般不调整。

4 车床技术发展趋势及特点

现代机械制造业向着低消耗、高效率的方向发展,数控机床的设计与改造也成为工业发展的一个重要方向,通过机床数控改造使普通机床具有更好的加工精度、高的生产效率。对CA6140 普通车床进行数控化改造,可扩大机床的加工范围,充分发挥该机床的加工能力,提高机床的生产效率。

近几年来,国内外数控机床主轴的技术发展非常快,其特点是产品结构不断更新,新技术应用层出不穷,工艺性能复合化,速度、效率不断提高,突出精细化制造。到2003 年止,洛阳轴研科技股份有限公司先后开发了用于高速数控铣的30000 r/min 电主轴和用于加工中心的24000 r/min 电主轴。同时又系列开发了转速自5000~12000 r/min 的数控车床用电主轴。

高转速电主轴的支承通常选用角接触球轴承。角接触球轴承是最适宜高速化的滚动轴承,具有摩擦阻力小、功耗小、成本低、便于系列化和标准化等优点,其极限转速高、精度高、刚度高,在加工中心、数控铣床、车床、内圆磨床和高速雕铣机中获得了广泛应用,其主要技术难点在于提高精度寿命和可靠性。电主轴的优点在于高速切削和快速进给,大大提高了机床的精度和效率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com