控制薄壁壳体铝合金材料变形车削工艺

2013-5-5 来源:西安北方光电防务有限 作者:张利军

目前,铝合金薄壁壳体零件的加工变形是机械制造业棘手的问题,本文通过壳体零件的加工总结出一套加工方法,通过实践证明该方法有效地解决了壳体薄壁零件加工变形的问题。

1. 工艺分析

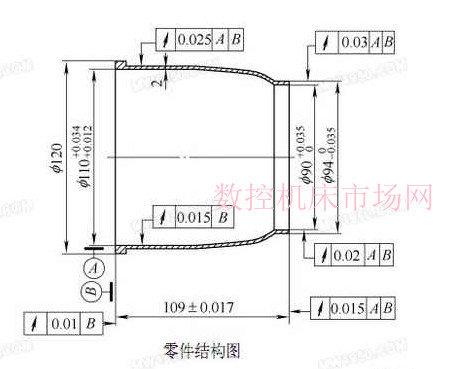

如附图所示,该零件材料为7A04-T6,零件外形为曲线椭圆形,此壳体零件的加工难度是如何保证零件的加工尺寸精度及形位公差。

影响薄壁壳体变形的因素很多,主要体现在以下几方面:

(1)在主切削力的挤压作用下及牵引导致零件产生变形。

(2)零件刚性差,切削过程中产生振动和变形。

(3)从零件结构图中看出壳体壁薄2mm,每一次切削由于应力释放,造成零件变形。

(4)零件定位压紧面小,装夹时在径向力作用下,使零件产生弹性变形。

(5)超硬铝材料中铝元素易与于空气中的氢起化学作用,使零件表面被腐蚀产生细针状气孔,使工件变形。

2. 解决方案

通过以上分析,造成薄壁壳体零件加工变形的主要因素是切削振动、切削力、加工应力及夹紧力,因此通过以下方法有效地减小变形。

(1)合理的选择加工刀具控制变形。刀钝会使零件主切削抗力加大,零件轴向压力加大,造成零件变形。刀具切削刃太锋利,虽说有利于切削,但易加速刀具磨损,将零件拉向切削力的反方向,同样使零件变形。经实践粗加工时:刀具选用R形断屑槽,前角γo=20°~25° ,后角αo=6°~10° ;主偏角κr=91° ~93° ;负偏角κ'

r=6° ~8° ;主要是减小刀具摩擦及振动。精加工时:前角γo=25°~30° ,后角ao=10°~12° ;主偏角κr=45°~90° ,负偏角κ'

r=10°~15° ;主要是减小径向切削力,避免振动,并且加宽了主切削刃,从而减小了单位长度上的负荷,刀尖角大,散热快。

刃倾角λs=5°~10° ,粗加工取小值,精加工取大值,用来弥补法向前角大而引起刀刃强度差的缺陷。刀具切削刃要求磨的锋利,刀面表面粗糙度值要小,提高零件表面加工质量。加工时将刀具通过刀架使切削刃沿轴向装夹,通过薄壁壳体的加工此径向切削力最小,工件不易变形。

(2)合理的选择切削参数控制变形。粗加工时进给量为0.5~0.3mm/r;切削深度0.5~1mm;切削速度100m/min。主要是去除壳体零件大的余量,加快零件的散热性,加速切削应力的释放。精加工时进给量为:0.05~0.07mm/r,切削深度0.05~0.075mm,切削速度65m/min。主要是壳体零件加工时避开了与机床的共振,避免了切削时振动引起的变形。高速度、小进给量,提高工件的表面加工质量,同时减小径向切削力,减小应力变形。

(3)增加半精加工工序控制变形。随着零件加工余量的逐渐去除,零件加工应力逐渐释放,为了保证零件加工尺寸精度及形位公差要求,增加一道半精加工工序,加工余量控制在0.5~1mm左右,给精加工留余量0.3~0.5mm,主要是将壳体零件曲线椭圆形状在粗加工基础上,进行一次半精加工使加工应力进一步得到释放,为后续精加工打下基础。

(4)在精加工前安排一道基准精加工,消除工件定位的椭圆度,保证定位尺寸的一致性及精度,使壳体零件与夹具定位间隙最小,达到保证形位公差要求的目的。

(5)多次热处理工序消除加工应力。在壳体零件粗加工前安排一次淬火工序,提高零件的强度,改善切削性能;粗加工后,进行一次热处理时效工序,释放粗加工应力;半精加工后,再进行一次工序间的热处理时效工序,进一步消除工件加工中的残余应力;完工后进行一次稳定尺寸的热处理工序。通过多次的热处理工序,将使壳体零件加工应力得到完全释放,从而达到了消除加工应力稳定零件加工尺寸的目的。

(6)采用轴向夹紧力方式控制变形。从壳体零件图看出,零件基准为φ 110+0.034+0.012 mm孔及端面,外圆及小端外圆φ 94-0-0.035mm和φ 94+0.035+0 mm孔及端面对基准都有形位公差要求,因此该尺寸的加工必须要通过一次加工,才能保证零件的形位公差要求。

夹具设计要考虑既要保证零件不夹变形,又要保证零件加工的尺寸精度及形位公差要求。夹具设计时以φ 110+0.034+0.012 孔及端面定位,采用双压板夹紧形式,先压紧台阶圆车端面及φ 94+0.035+0 mm孔,停机,零件不动换压板压紧端面,将零件外形加工到尺寸,保证零件的尺寸精度及形位公差要求。

(7)为了保证壳体零件在加工过程中被腐蚀,工件在加工过程中,不采用水基切削液,为了减小摩擦,采用煤油或积架JAEGER 195无氯切削液,在超硬铝材料表面生成一层保护氧化膜,阻止超硬铝材料与空气中的气体发生化学反应被腐蚀。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多