城轨车体薄壁铝合金型材加工工艺

2013-5-6 来源:株洲电力机车有限公司 作者:王雪芳 彭博

目前城轨铝合金车体采用了许多铝合金蜂窝型材,各种不同截面的型材通过加工、焊接形成整个车体承载结构,这些型材都是车体结构的承载梁。

型材加工是车体制造工艺过程中的首道工序,加工的型材工件长大,加工量大,加工时间长,需用超大型加工设备。因此型材加工往往是车体生产组织过程中的瓶颈。研究型材加工工艺技术,解决型材加工的难点问题,对保证型材加工质量,避免不必要的损失,提高生产效率具有很重要的意义。

1. 型材加工工艺难点

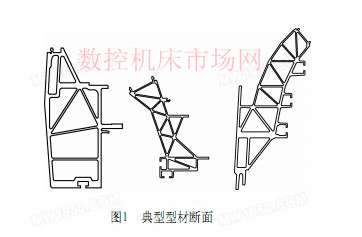

几种典型的型材断面图如图1所示,型材长度与车体一般等长,一般为19~22m。单个筋板壁厚一般为3~2.5mm,因此刚性小,通长范围内扭曲、弯曲变形大,装夹困难,加工时振动大,因此极易铣伤,造成产品质量不合格甚至报废。铝合金车体型材加工工艺难点主要有两个方面:一是如何设计合理的工装并合理布置;二是如何解决单个薄壁筋板的加工。

2. 工装设计及布置

与一般小零件铣加工采用通用的机用虎钳或压板等夹具不同,边梁和顶盖边梁A型车长22m,B型车也有19m,空调支撑梁一般长度在4m多,加工时除需要大型的加工设备外还必须设计专用工装来安装固定。

工装设计关键是加工工位以及工件、工装的基准确定。为了减少装夹次数,保证加工精度及效率,工件的装夹次数一定要越少越好。一般边梁和顶盖边梁为两个工位,这两个工位的选取不能仅考虑加工的方便,还必须考虑工位之间的转换方便。

工装基准要解决两个问题,一是工件的安装基准,二是工装在设备上的基准。

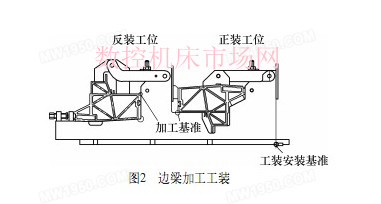

图2为某种车型的边梁加工工装,边梁加工采用水平加工位置,分正、反两次装夹完成。正装工位选择面积比较大,同时又将处于水平位置的边梁内侧面作为安装基准(Z向),上部顶点作为Y向定位,夹紧点选择强度比较高的筋板结合部。

反装工位选择边梁外表面作为安装基准(Z向),边梁底面作为Y向定位,夹紧点选择靠近加工区的位置,以保证加工时充分夹紧工件,减少振动。受设备Z向行程的限制,工装不能太高,因此夹紧臂设计成弯曲臂,压块设计成U形,分别压在两块筋板上。边梁总长22m,铝合金型材比较软,容易变形,同时筋板薄,加工振动非常大,因此工装采用单元模块结构。整个边梁采用15个两种类型模块组成,成直线布置在工作台上,其中门框两端各一个夹紧模块,门框中间设一个支撑模块。同时为了保证工件直线度,每个工装模块设计一个统一的安装基准,采用定位键方式安装在设备工作平台上。

3. 薄壁筋板的加工

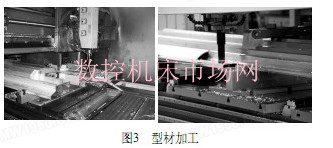

城轨车体铝合金型材一般采用铝硅镁合金6005A挤压成形,采用固溶强化并经过人工时效处理,极限强度达到255MPa以上。整体强度较高,比重轻,加工过程中经常出现单个筋板的加工(见图3),这种加工因筋板壁厚小,一般为2~3mm,而且筋板位于蜂窝型材的中间,在筋板连接点被加工后,独立的筋板刚性很低,此时加工振动非常大,常常伴随出现筋板变形撕裂、刀片碎裂的问题,如何解决这个问题要从下列几个方面考虑。

(1)刀具选择 铝型材熔点低,加工时铝屑在切削热的作用下易粘接在刀具或工件表面,因此铝型材加工采用高速铣削,一般机床转速在8 000~10 000r/min,适当的进给量,小的径向和轴向铣削深度。铣削时,大量的铣削热被切屑带走,因此,工件和刀具的表面温度较低。但在高速加工范围内,随铣削速度的提高会加剧刀具的磨损。

铝合金零件的高速加工对刀具有很高的要求,刀具在具有高性价比的同时还必须满足高质量加工的需求,一般采用整体硬质合金刀具。为了满足铝型材粗加工和精加工的不同要求,刀具选型需要考虑以下几个方面:平稳的切削作用,良好的切屑形成,极高的材料去除率等。

我们通常使用山特维克可乐满CoroMill刀具来加工铝合金薄壁型材。首先这种刀片具有深的切削槽,降低了切削力,优化了切屑形成和排除,使切屑飞出并远离切削区和工件表面。这种槽形的刀与切屑接触面更小,有更低的摩擦力和更平稳的切削作用,能采用更大的切削深度。其次这种刀片表面经过优化的喷砂和磨削处理,能承受铝合金加工时的切削应力,有效防止铝合金粘接在刀片上。

另外采用了锯齿形接口组成iLock刀片座,定位准确,可以防止刀片出现任何的细微移动。锯齿形接口的精度确保了切削刃在刀具中处于正确的位置,并使由刀片尺寸误差引起的刀具的径向跳动量减少1/2。

在刀柄形式的选择上,由于我们的产品以中空型材居多,加工过程中容易产生振动,而且振动非常强烈,所以在加工中采用了侧固式、Capto接口等形式的刀柄,避免了刀具脱落的危险。

(2)切削参数 对壁厚为2.5mm,高度达50mm的单个筋板加工更为关键的是要合理选取加工参数,减少振动,保证软筋板顺利完整地加工完,同时兼顾效率。

当铣刀的切削刃切入工件时,猛然地撞击会引起刀具的振动,最初诱发的刀具振动将改变后续的切屑厚度,随后当切削力变化又反过来引起加工系统的振动加剧。切削力的方向和变动幅度在很大程度上决定了振动趋势,如果不加以抑制,切削力的变化幅度就会增大,从而使切削后的表面粗糙度值增大,甚至导致切削刃和刀具损坏,此外还会对机床主轴产生不利影响。为此,必须在切削开始时就抑制切削力剧烈的变动从而抑制振动趋势。除采用防振刀具外,合适的切削参数是抑制颤振的有效方法。逆铣时刀具切入工件时,切削厚度是从薄到厚的渐变过程,因此可以有效避免刀具对工件的猛烈撞击,可以有效避免刀具及工件筋板的颤振。

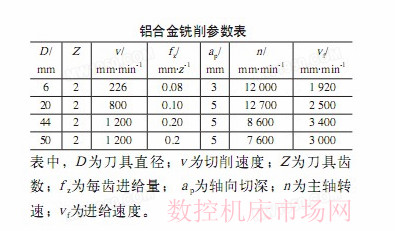

实际应用表明,合理的加工参数要根据加工部位、装夹情况、刀具情况等综合考虑。加工铝合金(EN AW-6005A-T6)中空型材通常铣削参数如附表所示。

(3)切削液的选择 城轨车体制造中型材是先加工后焊接,加工后工件上不能有残留的液体,因此加工采用的是油雾气冷却方式。

高速加工产生大量的热量,如果产生的热量不能及时地被切削液带走,将会发生粘刀现象,甚至出现积屑瘤,同时热量也可使工件发生变形。

铝合金型材切削液的选择,必须保证良好的润滑性、冷却性、挥发性和防锈性,因此可用于铝合金加工的切削液与普通的乳化切削液有所不同,选择一款合适的切削液是十分必要的。对于铝合金型材加工应选择低粘度易挥发的切削液,如巴索的切削液MK500和美孚维美EDM-3。

4. 结语

(1) 铝合金车体型材加工时振动大,因此要选择刚性较好的机床,尤其机床主轴的刚性要好。

(2) 铝合金型材加工采用高速加工,因此需要选择具有高速主轴、高速进给系统、高速控制系统的设备。

(3) 零件高速加工时噪声非常高,且铝屑量大、温度高、速度快,因此操作机床时,一定要做好防护,注意安全,最好配有相应的防护设施。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多