通过对高精度零件加工中研磨及刮研工艺过程的分析,探讨了该方法加工中误差减小的机理( 即利用相互联系表面在作相对运动时微刃的微量切削,使零件表面的几何形状精度逐渐提高,随着精度的提高和表面粗糙度值的减小,其切削作用也逐渐减小,从而能达到很高的加工精度)。在分析车削对刀法的基础上给出了圆分度误差的封闭性原理,并推演了圆分度误差封闭性的数学关系式,即任何圆分度在一整圈内累积误差之和恒等于零。据此得出了圆分度误差真值的计算方法,该方法可用于实际加工误差的控制和补偿,达到高精度分度加工的目的。以上方法的实质都是通过误差平均来减小误差,在机床等高精度产品的零件加工中有重要作用。

在加工几何精度很高的零件时,如果单靠提高加工工具的精度来保证,那么这些工具的精度将更高,成本将很大,甚至根本无法达到要求。而机械加工的基本要求是优质、高效、低成本,因此,单靠提高工具精度的方法并不符合工艺原则,实际上也是不可取。在缺乏高精度机床的情况下,如何制造出精密零件,如被称为 “原始平面”的精密平板的平面度达到几个微米,这样高的精度很难在一台机床上直接加工达到,其加工原理值得探究。笔者在生产实践的基础上,结合工艺学知识对其进行了分析和探讨,利用了误差平均法来完成高精度零件的加工。

1 误差平均法原理

在生产中,当加工工具精度不高时,可通过工具与工件相对的刮研运动来达到高精度加工的要求。这种加工方法是利用了研磨过程中研具和工件作相对运动时的微量切削。研磨之初,研具与工件表面是高点接触,在一定压力下,实际接触面积远远小于名义接触面积,因此单位面积上的压力很大,零件表面磨削快。随着工件高点的逐渐磨平,配研面积扩大,单位面积上的压力减小,高低不平度逐渐减小,几何形状精度逐步提高。由于研磨工具硬度较高,磨损慢,始终保持着较为锋利的微刃,具有一定的切削能力。研磨表面间相对研擦和磨损的过程,实质上就是工件表面几何误差不断地减少的过程,在工艺上称之为误差平均法[ 1 - 2 ]。

误差平均法的实质是: 利用有密切联系表面的相互比较、检查,从对比中找出差距,然后相互纠正( 如对研) ,或是互为基准进行加工。这种密切联系表面的研磨分为3 种: 1 ) 是配偶件表面的研磨,如孔和轴研具、精密标准丝杠与螺母研具,机床导轨的上、下表面等; 2 ) 成套件表面的研磨,如三块式原始平板、直尺; 3 ) 工件本身相互有牵连表面的研磨,例如,分度盘的各个等分槽。下面按配偶件表面的研磨、刮研和分度盘加工中误差平均为例,探讨在精密测量和加工中误差平均法的具体应用技巧。

2 配偶件表面的研磨

机械产品中常见的配偶件有内孔与外圆、丝杠与螺母、机床导轨副等。在研磨和刮研的过程中,虽然使用的工具不同,但这些配偶件误差减小的机理基本相同,研具与工件互为偶件。

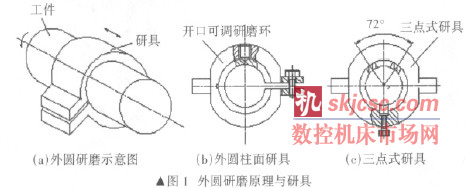

2. 1 外圆研磨

研磨是最早出现的一种光整加工方法,图1 为外圆研磨原理图。研磨套作为研具与轴偶合,研磨套在一定压力下相对工件移动,工件缓慢地转动,研磨套与工件之间的磨料微粒被带动对工件起切削作用。由于研磨过程的复杂性,磨粒在工件表面上浮动,可分别起到机械的、物理的和化学的综合作用。

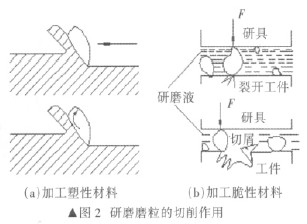

1) 机械切削作用: 是磨粒在压力作用下滚动、刮擦和挤压,切下细微的金属层。如图2 ( a ) 和图2 ( b) 所示,分别为加工塑性和脆性材料的情况。

2) 物理作用: 磨粒与工件接触点的局部压强非常大,产生瞬时高温、挤压等作用,这些作用有助于形成平滑而粗糙度值较小的表面。

3) 化学作用: 研磨液中加入的硬脂酸或油酸与工件表面的氧化物薄膜产生化学作用,使被研磨表面软化,提高了研磨效果。

研具作为工件成形的“模型”,把自身的几何形状复制给工件,同时它也是涂敷或镶嵌研磨剂磨料的载体,应具有良好的嵌砂性能。

研磨的特点: 研磨是在低速、低压下进行,故研磨过程中工件的塑性变形小、产生的切削热少,表面变形层薄,且运动复杂,可获得较小的表面粗糙度值; 研磨可改善零件表面形状精度与尺寸精度,但一般不能减小表面位置误差,因此位置精度需在前道工序中予以保证。研磨方法简单、可靠、灵活,可采用手工研磨,也可用机械研磨; 既可用于金属,也可用于非金属材料的加工。手工研磨时要有正确的方法,适当控制研磨压力的大小; 机械研磨时对设备精度要求不高,劳动强度小; 研磨适用范围广。

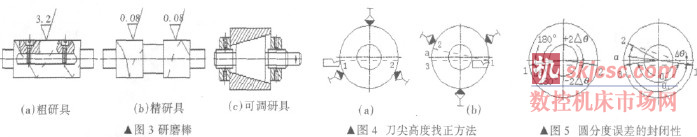

2. 2 内孔研磨

内孔研磨与外圆研磨的原理相同,研具是外圆表面上开槽的研磨棒,可存放研磨剂。研具分为粗研具、精研具及可调研具。如图3 ( a ) 所示,为粗研具,研磨棒的直径可用螺钉调节; 图3 ( b) 为精研具,用低碳钢制成,用于精度较高的加工; 图3 ( c ) 为可调研具,可用左端螺母调整内锥套的胀缩量以改变研具直径。这种研磨加工的特点是研磨精度可达到IT6 级、粗糙度值Ra为0. 16 ~ 0. 01 μm; 孔的位置精度同样须由前道工序来保证; 生产率低,研磨余量约为0. 025 mm,并且研磨前要经过磨削、精铰或精镗等,以减少研磨余量。丝杠与螺母副的研磨主要用于精密丝杠- 螺母副的制造中,这与外圆和内孔研磨类似,只须做出与之相应的配偶研具,并且按螺旋运动实现对研。

2. 3 导轨面的刮研

机床导轨面加工的工艺路线为: 铸造→粗刨→半精刨→精刨→中频淬火→导轨磨削。由于床身导轨长,加工量大,精度要求高,采用专用导轨磨床设备加工比较合适。但对于机床尾座、床鞍及刀架纵、横向滑板等的可动件导轨面,由于与主轴有等高度要求,所以必须在装配时采用修配刮研来达到装配精度要求,这在装配工艺上称为修配装配法。一般选择可动件导轨面来刮研比较经济。可动件导轨面的工艺过程为: 零件加工→动导轨面涂色→装配→研磨→测量→拆卸→刮研→再装配→再研磨→再测量→再刮研→直至达到要求。在上述工序中,研磨是为了找到高点,便于确定刮研位置; 测量是对高度尺寸的测量,根据测量尺寸来确定刮研量的大小。在最后测量中如果达到要求,即为最终尺寸,否则还要再刮研,重复上述过程直到满足要求为止。

刮研一般采用手工方法,按研磨出的亮点用刮刀进行刮削加工。其优点是: 1) 降低了装配尺寸链中相关组成件的加工精度和成本; 2) 增加了导轨面的接触率; 3) 容易达到装配精度。缺点: 工序较麻烦,劳动强度较大。

3 分度盘加工中的误差均分

3. 1 圆分度误差的封闭性原理

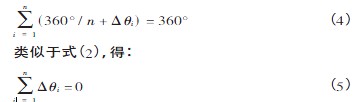

在车床上车削环形工件时,要求刀尖调整到与工件中心等高的水平面内以获得合理的刀具几何角度,但准确对刀困难。通常可将车刀大致安装到一个差不多合适的高度后,在工件端面涂上白色涂料,然后让工件静止不动,使刀架带动刀具作横向运动并使刀尖在工件端面上画出线1—2, 如图4( a) ; 再把工件逆时针转过约半圈,并令1 点对准刀尖,随后摇回刀架并使刀尖在工件端面又画出另一条线1—3,如图4( b)。如果先后画出的两条线1—2 与1—3 重合,则刀尖正好安装到理想的高度。否则,可在32 上找到一点a,并令3 a = 32 / 4,此时的a 点正好就在通过主轴回转中心的水平面内,因此只要将刀尖调整到a 点,就解决了对刀问题。

现在来分析这种方法所包含的几何原理。如图5 ( a) 所示,设弧3 a 所对的圆心角为Δθ,那么α1 = 180°- 2Δθ,α2 = 180° + 2Δθ,由图5( b) 可知:

32 = α2 - α1 = (180° + 2Δθ) - (180° - 2Δθ) = 4Δθ

则3 a = Δθ = 32 / 4 ( 1)

由此可见,上述对刀是属于圆分度的问题,即把一个圆周二等分的问题。假如说第1 次分度误差是Δα1,第2 次分度误差为Δα2,因为α1 = 180° + Δα1, α2 =

180° + Δα2,由α1 + α2 = 360°得:

180° + Δα2,由α1 + α2 = 360°得:

Δα1 + Δα2 = 0 ( 2)

即: Δα2 = - Δα1 (3)

可以看出,第2 次的分度误差必然等于第1 次分度误差的绝对值,但方向相反。推广到一般的情况,若在一个圆盘上有n 个槽,槽与槽之间都有等分角度误差,设第i 个槽与前一个槽之间的等分角度误差为Δθi,则槽与槽之间的夹角为360° / n + Δθi。与前面二等分时相同的道理,则:

因此,可得出结论: 任何圆分度在一整圈内的累积误差恒等于零,这一特性叫做圆分度误差的封闭性。

3. 2 圆分度误差真值的计算方法

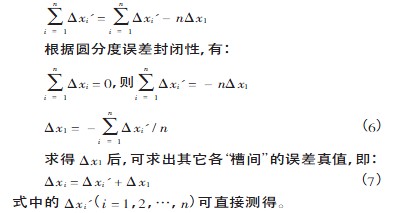

在加工n 等分高精度零件时,需要测量等分误差,以期有效控制和补偿误差来保证分度精度。如图6 所示,槽数为n 的分度盘,槽间角度为θ1、θ2、…、θi、…、θn,理想等分角度应是θ = 360° / n。由于误差的存在,实际槽间角为: θi = θ + Δθi ( i = 1,2,…,n)。

生产中按槽间角度误差大小,即Δθi≤[Δθ ] ( 其中 [Δθ] 为许用误差) 来判断零件合格性。直接测量角度误差的真值Δθi,难度很大。因为: 1) 要采用高精度的量仪,成本很高; 2) 原理误差不可避免,绝对真值误差不可直接测得。根据圆分度误差封闭性的规律,采用相对测量法可以较容易地获得角度误差。如图6 所示,用两个千分表测量相邻“槽间”的弦长差。在测量第一个“槽间”Ⅰ时,将两个千分表的读数都调为零,然后依次测量Ⅱ、Ⅲ…各“槽间”,得到两个千分表读数差分别为Δxi'( i = 1,2,…, n)。其中Δxi'是第i 个“槽间”相对于第1 个“槽间”的弦长差。设Δxi 为要求的真值误差( 用弦长差Δxi 代替角度差Δθi 是完全可以的。当Δθi 很小时,角度与弦长的变化呈线性关系,即Δxi =rΔθi, r 是测量点所在圆的半径) ,则Δx1' = Δx1 - Δx1= 0,Δx2' = Δx2 - Δx1,…,Δxn' = Δxn - Δx1。对以上各式两端分别求和,得:

有许多高精度的零件和量具加工须要机床精密的分度运动,如高精度的齿轮、齿轮滚刀、插齿刀、剃齿刀、花键拉刀、花键塞规和环规等的制造对分度精度要求很高,而这些分度运动需要高精度的分度盘作为分度元件才能实现,并保证工件相邻齿距和累积齿距的高精度。

4 结论

1) 通过对误差平均法机理的研究,获得了误差平均法作用过程的基本规律,确定了影响研磨加工质量的主要因素及工艺参数。

2) 研磨的过程包含了机械、物理和化学的作用,是一个综合作用的误差减小过程。

3) 刮研过程实际上是利用刮削和挤压的作用,降低零件表面粗糙度值,提高接触率并使零件表面形成压应力,从而有效提高零件的承载能力和疲劳寿命。4) 利用圆分度误差的封闭性规律,通过适当的测量方法可求得其真值误差,按分度误差允许值进行误差修正及补偿可满足加工要求,在高精度零件加工中发挥重要作用。

5) 误差平均法是降低零件加工难度,提高加工质量,保证机器装配精度的有效方法,在机床等机械产品设计制造中有着重要的作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com