0 引 言

平面二次包络环面蜗杆传动自70 年代中期由我国首创以来, 经过广大科技工作者的不断努力, 其类型已由平面一次( 二次) 包络环面蜗杆传动发展为柱面包络环面蜗杆传动、滚锥包络环面蜗杆传动、球面包络环面蜗杆传动等多种形式. 环面蜗杆传动由于在承载能力、传动效率等方面具有较大的优越性, 因而得到越来越广泛的应用[ 1, 2, 3] . 但由于设计计算和加工较复杂, 设备专用, 价格昂贵, 一直难于更广泛地推广.为便于一般机械加工单位生产环面蜗杆传动, 本文给出以平面二次包络环面蜗杆传动为例, 在滚齿机上加工环面蜗杆副的实践. 经反复验证, 用滚齿机加工出的环面蜗杆传动运行可靠, 效率高, 为这种蜗杆传动的推广应用创造了条件.

1 加工平面二次包络环面蜗杆副的误差因素分析

1. 1 计算公式有待改进

动力蜗杆蜗轮传动副的精度主要由接触精度和齿侧间隙保证, 而齿侧间隙则由蜗杆的齿厚和中心距α决定. 以往加工计算中是以文献中所给出的蜗杆计算圆法向弦齿厚公式( 1) 为计算依据:

![]()

但是, 对于平面二次包络环面蜗杆来讲, s2 值从蜗杆的中间到两端逐渐减少, 值在不同截面又不相同. 所以, 利用上面的公式( 1) 来计算弦齿厚以保证齿侧间隙, 显然误差太大.

1. 2 蜗轮滚刀是关键问题

在平面二次包络环面蜗杆的加工过程中, 蜗轮滚刀和蜗杆应具有同一性. 即滚刀和蜗杆的齿形和导程应具有同一性, 也就是说蜗轮终加工滚刀的切削刃应该相当于相配蜗杆的螺纹表面. 蜗轮滚刀对蜗轮的位置和蜗杆对于蜗轮的位置应具有同一性, 也就是要求以下三点: ( 1) 中心距保持不变; ( 2) 滚刀和蜗杆对蜗轮中心的偏移一致; ( 3) 滚刀轴线、蜗杆轴线对蜗轮轴线的夹角一致.

在加工平面二次包络环面蜗杆传动中, 难以达到上述的两个同一性, 主要因素如下:

1) 工艺因素

工件安装中心与工件回转中心不重合, 产生偏心误差. 加工蜗轮时采用径向进给会带来齿形缺陷. 另外, 加工过程的现场控制也是影响传动精度的一个重要因素.

2) 机床因素

机床分度蜗轮本身的齿距误差( 相邻、累积误差) 都会造成蜗杆滚刀的加工误差. 机床传动链误差、分齿误差都会影响平面二次包络环面蜗杆副的精确加工和制造.

3) 刀具精度

蜗轮滚刀的理论制造误差、齿形缺陷、前刃刃磨时的干涉都是影响蜗杆副加工的因素.为了提高平面二次包络环面蜗杆副的加工精度, 避免上述问题, 采取以下几种措施.提高平面二次包络环面蜗杆副的加工精度采取的措施.

2. 1 精确计算法向弦齿厚来代替近似计算结果

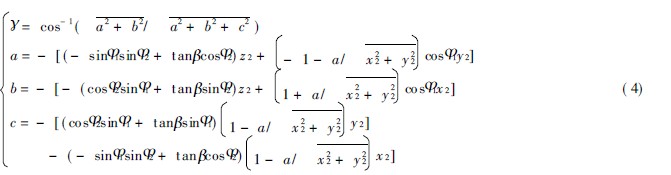

在实际加工过程中, 充分利用计算机运算速度快、计算准确的特点, 建立与实际加工过程相一致的空间坐标系, 利用推出的蜗杆齿廓甲、乙两面的方程式( 2 和3) 做计算.

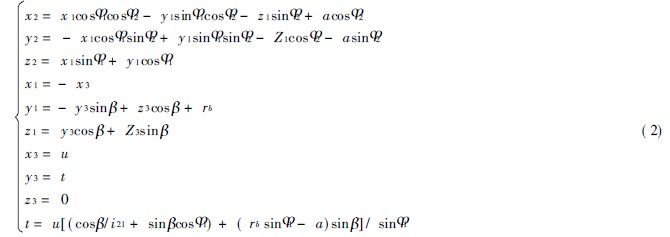

蜗杆齿廓甲面方程:

蜗杆齿廓乙面方程:

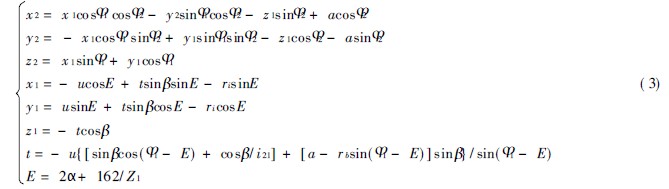

根据图1 所示来计算出精确的弦齿厚. 再利用公式( 4) 计算不同1 的螺旋升角之值, 然后再利用sn= s2 ·cosγ精确计算法向弦齿厚.

弦齿厚的计算过程如下:

子程序( 1) 用来求甲面与轴向截面交点, ( x A , z a ) 为计算结果.

子程序( 2) 用来求乙面与轴向截面交点, ( x a, z b) 为计算结果.

子程序( 3) 用来求甲面圆弧上某点的螺旋角, 螺旋角为计算结果.

子程序( 4) 是一维搜索子程序, 只要输入已知函数, 便可求得极值结果.

利用上述过程计算出精确结果后, 用该结果在实际加工中进行测量, 使齿侧间隙满足理论上的需要, 从而达到理论、实际的一致.

2. 2 严格控制中心距

在加工滚刀、蜗轮、磨制蜗杆、车制蜗杆弧面及车制蜗杆螺旋槽等一系列加工过程中, 对蜗轮蜗杆传动的中心距加以严格控制, 使实际中心距0 和理论中心距的误差不大于0. 02mm, 原理如图3.

2. 3 严格控制蜗轮滚刀、蜗杆的对称中心线对蜗轮中心线的偏移

为提高滚刀的精度, 保证其和蜗杆的齿形导程具有同一性, 在严格控制中心距的条件下, 用相同的方法来磨制滚刀和蜗杆. 为保证滚刀蜗杆对蜗轮中心的偏移一致, 采用百分表来控制其偏移. 如图4 所示. 具体方法为, 先用百分表测量蜗杆或滚刀和左端面基准对蜗轮中心的偏移, 然后将刀架旋转180°后, 再用百分表测量蜗杆或滚刀的右端面基准对蜗轮中心的偏移. 由于蜗杆或滚刀应相对蜗轮中心线为对称, 所以测量出的偏移量也应相等. 否则就要重新调整蜗杆或滚刀的位置, 然后再重新测量左、右基准的偏移量, 直到相等时为止.

在完成上述工作的同时, 合理选择传动齿数, 解决机床分度误差, 选择机床误差变化平稳的区域工作,也获得了良好的效果.

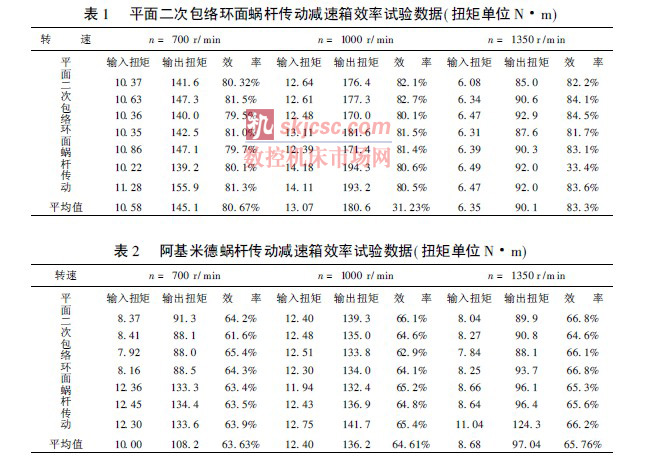

3 平面二次包络环面蜗杆传动减速箱的效率试验.

利用理论分析计算和实际加工的一些经验, 生产了平面二次包络环面蜗杆传动减速箱, 主要参数为:

中心距α= 90mm; 传动比i = 17; 蜗杆头数Z2 = 2; 蜗杆喉部计算圆直径d2 = 44mm; 母平面倾角β = 10. 5°;基圆直径d = 60mm.

为便于比较, 在试验台上同样测了同参数的阿基米德蜗杆传动减速箱的效率, 试验数据见表1 和表2. 由表可知平面二次包络环面蜗杆传动减速箱的平均效率可达到83. 3% , 大大高于同参数阿基米德蜗杆传动减速箱的平均效率65. 76% . 这就证明利用普通y - 3180 滚齿机同样也可生产出高效率的平面二次包络环面蜗杆副.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com