0 引言

高速龙门五轴加工中心主要应用于复杂模具制造以及大型铝合金结构件的高速、高效、高精加工,是航空航天、模具和汽车等高科技领域的关键加工装备。机床的静刚度是指机床承受恒定载荷的能力,是其最重要的性能指标之一。机床的静态变形不但会改变零部件的几何精度并影响加工质量,还会影响机床的生产率、抗振性、噪声、工作寿命、运动平衡性、发热和磨损等[1]。因此在机床的设计过程中采用有限元分析技术,对机床整机及主要部件进行静力学分析,发现横梁与滑枕为影响整机静刚度的薄弱环节,对其结构进行优化改进,从而提高了机床的静刚度,并在实际应用中获得了良好的效果。

1 整机有限元建模

1. 1 整机三维实体建模

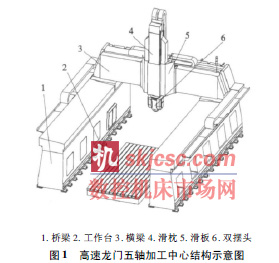

高速龙门五轴加工中心为龙门框架式结构,主要由左右桥梁、工作台、横梁、滑板、滑枕、双摆头等组成,如图1 所示,工作台与桥梁为落地式,横梁在左右桥梁上的直线电机并联驱动下前后移动做X 向运动,滑板通过直线电机在横梁上左右移动做Y 向运动,滑枕通过双丝杠驱动结构在滑板中上下移动做Z 向运动,双摆头可实现A/C 轴摆动,满足复杂曲面的五轴联动加工。由于有限元分析软件Ansys 提供的建模工具相对较弱,所以采用Pro /E 软件先将各部件建立三维实体模型,并装配得到整机模型,为减少计算负荷,对模型进行适当简化,去掉螺钉、螺母、倒角、倒圆、螺栓孔以及凸台等零件和特征,并对小锥度、小曲率曲面进行直线化和平面化处理。

1. 2 定义材料属性及网格划分

将装配得到整机模型导入有限元分析软件Ansys的Work-bench 应用平台,设置机床的材料属性。其中,机床左右桥梁和工作台的材料为HT250,杨氏模量为1. 2 × 105MPa,密度7210kg /m3,泊松比0. 22; 横梁、滑板和滑枕等大件使用Q235A 钢板焊接而成,其材料属性为杨氏模量2. 1 × 105MPa,密度为7860kg /m3,泊松比0. 3。

网格划分质量直接影响模型的计算精度,为了提高网格质量,需要在网格划分阶段进行严格控制。左右桥梁、滑板和滑枕等相对规则的物体采用六面体划分; 横梁结构比较复杂,采用等边四面体划分;依据各个零件尺寸大小的不同,单元尺寸大小分别规定为10 ~ 100mm 不等,网格模型见图2。

1. 3 结合面的处理

机床相邻部件间相互接触的区域称为结合部,对机床整机特性有重要影响。有统计显示,机床整机静刚度中30% ~ 50% 取决于结合部的刚度特性[2],动柔度有60% 以上是源自结合部,阻尼值的90%以上来源于结合部的阻尼[3]。因此,结合部的建模是机床整机有限元建模的重要组成部分。机床中主要的结合部包括直线电机初级-次级结合部、直线滚动导轨滑块-轨道结合部、滚珠丝杠丝母-丝杠结合部和螺栓连接的固定结合部。直线电机推动力很大,初级相对次级运动时几乎没有弹性,在直线电机运动方向上施加位移约束方程; 滑块可沿导轨运动,在两个方向上承受力的作用,滚珠丝杠只承受轴线方向的力的作用,这两种结合部采用节点耦合的接触单元模拟; 螺栓连接的结合部全部采用接触单元模拟。所有接触单元接触刚度、阻尼和摩擦系数等参数均依据公司参数库查询得到。

2 整机静力学分析

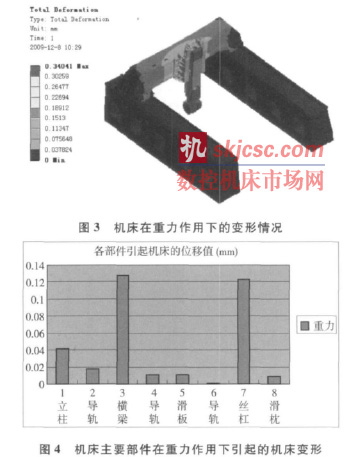

对于高速龙门五轴加工中心这样的大型机床,在计算静力变形时,不能忽视它本身的重力对机床的变形和加工的影响。根据机床的结构可知当滑枕沿机床Z 坐标方向移动到最下端时,滑枕的伸出量最长,此时的变形最大,所以整机的静力学分析将选择此时机床的位姿来计算。首先计算机床在重力作用下的变形情况,计算结果如图3 所示,机床的最大变形为0. 34mm。将总变形分解到各个部件,结果如图4 所示,从计算的结果可以看出横梁的变形最大,为0. 13mm,为机床的薄弱环节,其引起的机床变形占总变形的38%,主要原因是横梁在重力作用下发生YZ 平面的弯曲和XZ 平面的扭转,带动主轴偏离理想位置。

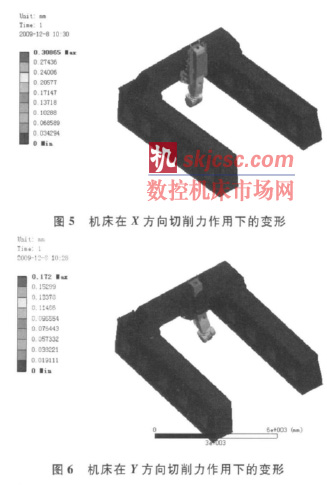

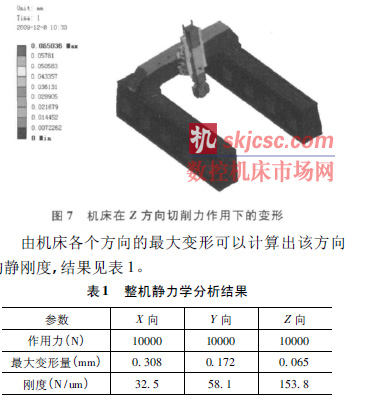

在机床有限元模型中,按实际工况设置边界约束条件,将左右桥梁地脚孔内圆柱面作为固定约束,根据加工过程中刀具在各方向的受力,将切削工件时作用在刀具的反力折算简化到电主轴的下端面,在有限元模型X、Y、Z 三个方向上各施加载荷10000N,分别计算出X、Y、Z 方向机床的最大变形,计算结果如图5,图6,图7 所示,从计算结果可以看出,机床在X 方向的变形量最大,刚度值最低。

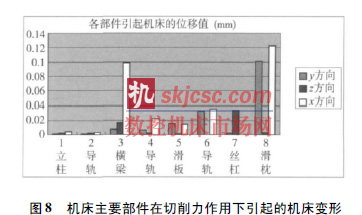

为找出机床的薄弱环节,将机床在X、Y、Z 方向切削力分别作用下总变形分解到各个主要部件,结果如图8 所示; 从计算结果可以看出,在X 方向横梁和滑枕是引起变形的主要部件,其变形分别为0. 10mm 和0. 12mm,占到总变形的32%和40%,在Y 向变形中滑枕是引起变形的主要部件,变形为0. 10mm,占到总变形的58%,变形形式为横梁的扭转、弯曲和滑枕的弯曲,说明横梁的扭转刚度、弯曲刚度和滑枕的弯曲刚度较差,是进一步优化改进的重点。

3 机床结构优化设计

横梁和滑枕为机床的核心基础大件,由前面的分析结果可知,它们为机床的薄弱环节,需对其结构优化改进; 机床大件的刚度主要决定于它的材料、截面形状、尺寸和筋板的布置等因素,所以本文以它们的内部结构为出发点,改变尺寸、截面形状、筋板的布置,然后利用有限元分析方法对改进前后方案对比,从而确定优化方案,提高它们的刚度。

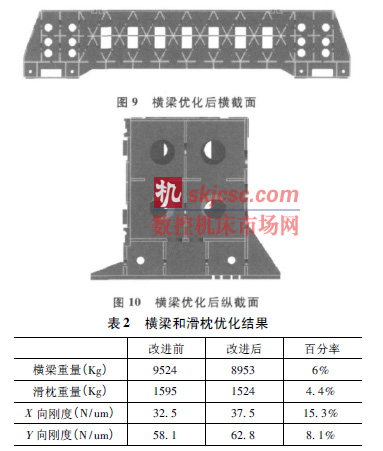

横梁改进如图9, 10 所示,在横截面上相对于优化前增加一条横隔筋板贯穿横梁,并增加了交叉筋板的密度,来改善横梁的弯曲刚度,在纵截面上增加一条竖隔筋板,将其截面划分为若干矩形,另外将纵截面外围版厚度从20mm 增加到25mm,筋板及后围板厚度由原来的16mm 改为12mm,并开有很多圆形或方形的窗格,减轻重量,有限元分析对比结果详见表2。

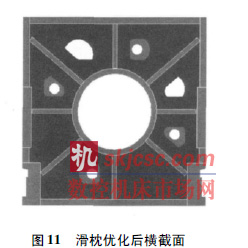

滑枕为典型的矩形结构,其刚性主要取决于矩形截面的大小和筋板的布置,将原滑枕横截面由原来的460 × 460mm2 增大为500 ×500mm2,滑枕中部增加一直径为200mm 的圆通贯穿整个滑枕,另外将外围板厚度由原来的30mm 减小到25mm,减轻重量,经有限元分析对比后结果详见表2。

4 结束语

由机床静力分析结果可知,机床X 向静刚度为32. 5N/um,相对于Y、Z 向较弱,将机床X、Y、Z 方向变形进行分解,发现横梁和滑枕是引起变形的主要部件,因此从横梁和滑板的内部结构为出发点,改变尺寸、截面形状、筋板的布置,然后利用有限元技术对改进前后方案对比,确定优化方案,优化后使整机X、Y 向静刚度分别提高15. 3%和8. 1%,提高了整机的静刚度,在实际应用中获得了良好的效果。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com