机械领域中分度精度高的元器件包括分度盘、圆感应同步器、圆光栅、光学轴角编码器、环形激光器等。多齿分度盘是一种精密的机械分度装置,因其具有分度准确、结构紧凑、能自动定心、无角位移空程等优点,在角度测量和分度领域中占有重要地位。

多齿分度盘是机械领域分度精度最高的元件,按齿槽深度可分为刚性齿端齿盘和弹性齿端齿盘[1]。端齿分度盘通过上齿盘自由下落与下齿盘啮合完成分度。由于多齿同时啮合进行分度,具有多齿平均效应的特点,可获得远高于单个齿盘的分度精度。多齿分度盘经过多次啮合、脱齿、分度、再啮合后,齿面间发生互相研磨( 即对研) ,平均齿距误差逐渐减小。长期使用后多齿分度盘仍可保持其原有的分度、定位精度。

目前多个国家能生产高精度多齿分度盘。我国研制的MOX - 3600 型端齿盘和MOX - 3600 - 5 型端刚性齿盘分度台,分度精度为± 0. 1″。日本研制的MPA- 10 型分度工作台,分度精度是± 0. 25″。美国设计制造的1440、1441 齿自动分度差动端齿盘分度台,其分辨率为0. 625″,分度精度为± 0. 25″[1]。

对多齿分度盘精度的研究主要侧重于上下齿盘静态分度的原理和静态精度,文献[1]阐述了弹性和刚性端齿盘的分度原理及其工艺理论,分析了影响测量精度的外界因素; 文献[2]对多齿分度盘易位对研时齿盘的分度误差规律进行分析。

对于多齿分度盘动态分度时的啮合下落高度、下落位置、啮合时间等因素对分度精度的影响尚缺少研究。多齿分度台上下齿盘啮合是一个强非线性问题,不能用解析方法进行求解,ANSYS /LS - DYNA 是求解冲击碰撞的有限元数值分析软件,可用于多齿分度盘动态分度的研究。本文建立上下啮合齿盘弹性动力学模型,以720 齿刚性多齿分度盘为例,改变上齿盘下落位置和下落高度等参数[3],根据动力学的相关理论,推导分度盘动力学计算过程公式,运用ANSYS /LS - DYNA软件求解,研究啮合牙齿的弹性体动力响应对分度精度的影响,并用实验验证。

1 ANSYS /LS - DYNA 对多齿分度盘分析

ANSYS /LS-DYNA 是求解冲击碰撞问题的有限元数值分析软件,可用于多齿分度台齿盘啮合冲击问题的研究。

1. 1 ANSYS /LS - DYNA 动力学有限元计算原理

针对多齿分度盘动态分度误差的研究,根据动力学相关理论,得出弹性动力学基本方程

1. 2 分析前处理

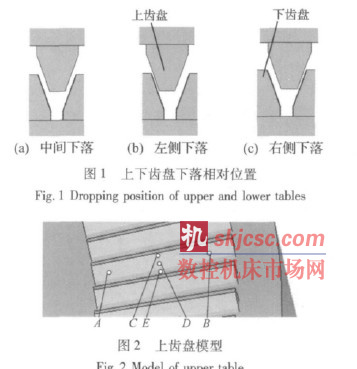

首先用UG 软件建立多齿分度盘精确模型。多齿分度盘上齿盘相对于下齿盘下落的位置如图1 所示,左右两侧下落偏离中间位置0. 1°。上齿盘自由下落高度分别为1 mm 和0. 5 mm。上齿盘局部模型如图2 所示。再将模型导入到ANSYS 中划分网格,网格全部采用六面体单元,实体单元选用solid164。求解过程控制主要有基本的求解控制( 计算终止时间、文件输出时间间隔等) 、输出文件控制( 二进制输入文件和格式化输出文件) 、质量缩放、子循环、缺省控制( CPU 控制、沙漏控制和体积粘性控制) [8 - 11]。

1.3 仿真结果分析

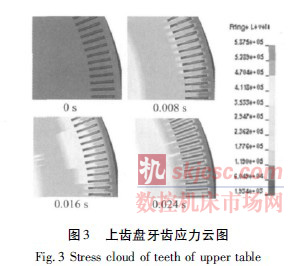

首先分析多齿分度盘动态分度对牙齿的影响,取上齿盘如图1( a) 中间下落,下落高度为0. 5 mm,进行分析。计算得到上齿盘牙齿应力云图如图3 所示。

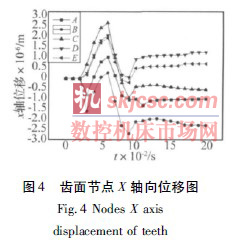

选取图2 中上齿盘模型牙齿内圈点A、外圈点B、中间从上到下分别为C、D、E 进行分析,计算该节点在x、y 方向位移,结果如图4 所示,由于版面原因,节点y 向位移图未列出

图 4 是多齿分度盘上齿盘如图1 ( a) 中间位置下落,下落高度0. 5 mm 时,牙齿上的节点X 轴向位移随时间变化曲线。点A 在齿轮的内圈,点B 在外圈,故点A 位移最小,点B 最大。点D 在齿面中部,冲击应力最大,E 点在齿根处,冲击应力最小,所以在C、D、E 三点中,D 点位移量最大,E 点最小。

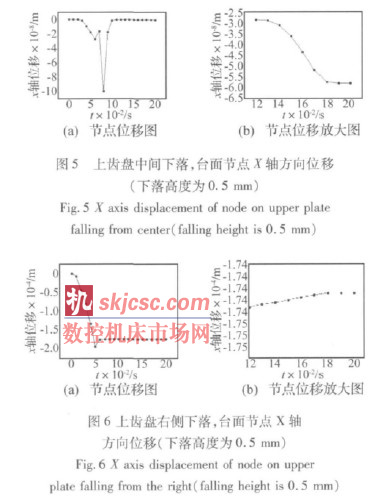

在实际分度过程中,下落位置的微小变化对于分度误差的影响都比较大[11],上齿盘台面相对于理论位置偏差是影响多齿分度台分度精度的直接因素。在下落高度为0. 5 mm 时,分度盘按图1 中间位置、左右位置分别自由下落,并在分度台上齿盘外端面上均匀选取16 个节点,计算和比较在不同下落位置时,该节点相对于初始位置在X、Y 轴方向的位移。图5( a) 是在下落高度为0. 5 mm 时,上齿盘在图1 中间位置下落,上齿盘外端面节点在X 轴向位移。图5( b) 是图5( a)中节点位移曲线在0. 12 ~ 0. 2 s 时间放大图,可以看出该节点位移随时间变化过程,到0. 2 s 位移稳定。图6 ( a) 是上齿盘如图1 右侧位置下落,上齿盘外端面节点在X 轴向位移。图6( b) 是图6( a) 中节点位移曲线在0. 12 s ~ 0. 2 s 时间放大图,可以看出节点位移随时间变化过程,到0. 2 s 位移稳定。在同一下落高度0. 5mm,上分度盘在如图1 中间位置和右侧下落时,比较图5 和图6 中上齿盘端面节点的位移得出,前者比后者位移小。由于版面原因,图5、6 节点Y 向位移图未列出。

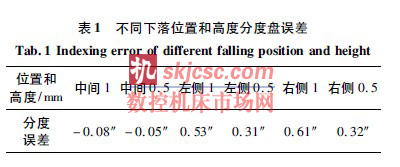

啮合的影响,本文选取了上齿盘下落高度分别为0. 5mm 与1 mm 时,按图1 中三种方式分别自由下落,最后计算得到不同下落高度和下落位置时分度盘误差如表1 所示。

根据上下齿盘啮合后,台面上各点相对于起始位置的位移,可以计算出上齿盘下落后各点与理论位置的差异,进而可以换算多齿分度台上齿盘相对于理论位置的分度误差。由表1 可以看出,上齿盘在中间位置落下时更接近于理论位置,此时的分度精度最高,通过降低上齿盘的下落高度,可以减小分度误差。

2 多齿分度盘分度精度测试实验

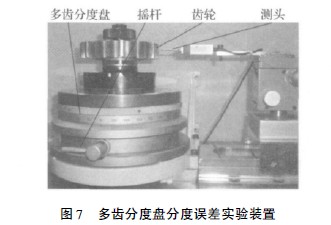

本文采用测量高精度标准齿轮齿距误差的装置验证多齿分度台的动态分度精度,实验装置如图7。分度盘的型号为WDFT - 7208,包含720 个刚性齿。电感测微仪的型号为DGB - 5B,精度为0. 05 μm。图中被测齿轮装配于多齿分度台上,扭动旋钮带动装置内凸轮运动,实现测头进给。测头的水平往复运动重复性误差小于0. 1 μm,被测齿轮分度圆处压力角为20°,测头定位误差对测量的影响为0. 04 μm。

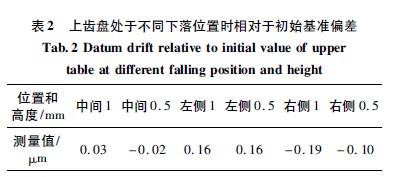

将上齿盘由图1( a) 的中间位置自由下落,测头进给,调整好齿轮相对于测头的位置,并以此时的测量值作为初始基准。用摇杆升起上齿盘分别使上齿盘由图1 中三个位置进行自由下落,按照多齿分度台角度刻度,左右两侧下落位置偏离中间位置为0. 1°,下落高度为0. 5 mm 与1 mm。每次上齿盘下落后,测头进给测量齿轮同一齿面。进行多次重复实验,记录电感测微仪的数值,取重复实验的平均值,测量数据如表2所示。

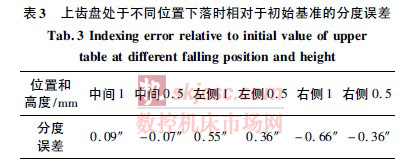

将表2 测得的数值换算为角度,可得多齿分度台上齿盘按照不同方式下落时相对于初始基准的分度误差,如表3 所示。

由于测量过程中的人为因素,测量结果不可避免存在偏差。但从表3 中也可看出,当上齿盘由中间位置下落时,分度盘分度精度是最高的。

3 结论

基于三维有限元模型,用ANSYS /LS-DYNA 有限元工具进行多齿分度盘啮合仿真,分析啮合牙齿的弹性体动力响应对分度精度的影响,结论如下:

( 1) 在下落高度为1 mm 时,上齿盘在中间位置下落,分度误差为0. 08″; 在左侧位置下落,分度误差为0. 53″。

( 2) 采用测量高精度标准齿轮齿距误差的装置进行多齿分度台的动态分度精度实验得出,在下落高度为1 mm 时,上齿盘在中间位置下落,分度误差为0. 09″; 在左侧位置下落,分度误差为0. 55″。

( 3) 由计算分析和实验得出,多齿分度盘上齿盘下落高度同为1 mm 或0. 5 mm 时,中间位置的分度误差小于左侧和右侧,上齿盘下落位置同为中间或左侧、右侧,0. 5 mm 下落高度的分度误差小于1 mm 下落高度。

( 4) 分度盘的上齿盘由中间位置下落时分度精度最高,通过降低上齿盘的下落高度,可以减小齿面间冲击,提高分度精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com