分度盘在刃具磨床中, 使用比较广泛, 它对磨削有等分精度要求的刃具有着直接的关系, 如我厂生产的M6 4 2 0B 型、侧陷4 2 5 型、MG 6 4 2 5 型滚刀刃磨床、M6 1 1 0 D 型拉刀刃磨床等, 都采用分度盘机构直接分度的方法进行磨削。因此, 分度盘的等分精度, 将直接影响被加工刃具的加工质量。以分度盘作为基准元件的滚刀刃磨床为例, 必须从加工对象的实际需要, 配备各种分度盘。

我厂从1 9 5 8 年起就开始生产M6 42 OB 型滚刀刃磨床。当时分度盘精度要求不高, 槽距误差为0. 0 15 毫米, 积累误差为0. 03 毫米, 对这类要求不高的分度盘, 当时我们也克服了不少困难。1 9 6 5 年才开始研制较高精度分度盘; 1 9 7 8 年生产的MG 6 4 2 5 型滚刀刃磨床的分度精度要求就更高了, 其分度盘槽距误差为0. 003 毫米, 累积误差为0. 01 毫米, 这种产品可加工3A 级滚刀。

一、分度盘的类型及其主要技术要求

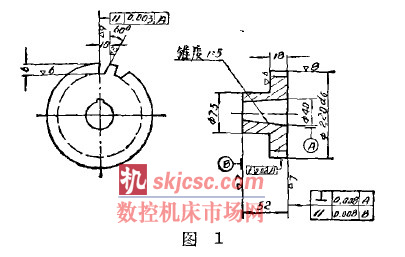

我厂生产的各种分度盘, 规格类型统一,为5 至4 8 , 材料选用合金钢, 一般为Cr W Mn,槽淬硬达H 凡5 9 , 具有耐磨性妖能承受一定冲击力、精度持久性较好等优点。我厂常用的分度盘如图1 所示, 它的技术条件如下:

1.槽距公差0. 0 0 3 毫米, 累积误差0. 01毫米; 2.锥孔着色检查, 接触面达8 5 多, 且靠近大端; 3.淬火H 凡石9 , 稳定处理。

从图1 及其技术条件可看出, 对我厂设形状一致, 其直径为价2 0 0 至功3 5 0 毫米, 槽数备来讲, 要求是高的, 要求分度盘的实际等分精度超过滚刀槽等分精度很多倍。

二、分度盘的加工工艺

我厂分度盘的加工过程是: 锻。退火。粗车。粗磨内锥孔* 插键槽、铣槽。淬火, 半精磨外圆及端面, 半精磨内孔。时效, 精磨外圆各部* 精磨内孔、粗磨齿槽* 半精磨等分槽。精磨等分槽。

以上过程中, 主要是磨削等分槽。磨削前, 通过各工序环节, 其中重要工序是铣槽及粗磨内锥孔, 因车加工后的各工序都以内锥孔作基准定位。这两道工艺如未达到较高的技术要求, 会直接给磨齿槽带来困难。

三、铣齿槽方法

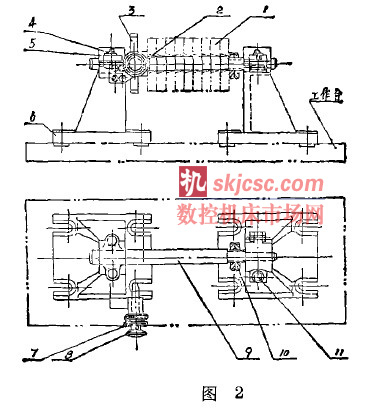

齿槽的粗加工, 我厂采用多工件装夹的铣夹具, 在X 6 2型卧式铣床上进行, 利用分度母板分度定位, 如图2 所示。

在分度盘另件1 内锥孔上, 各个装入内锥套2 , 串装在轴9 上, 用螺母10 压紧后, 装入夹具体6 的半圆弧内, 并盖上压板5。

盖板用螺钉4 及1压紧。定位闸齿8 插入分度母板3 , 然后压紧螺母7 进行铣削。采用此法铣削, 生产效率高, 分度盘等分误差容易保证,其次在车加工后都以内锥孔为基准, 以此防止槽子等分误差的增大。这种方法能适应小批量多品种的生产需要。

四、磨削齿槽的方法

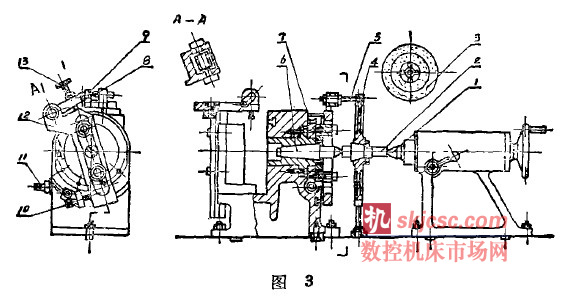

我厂自生产分度盘以来, 基本上用手动分度磨削。利用平面磨床改装成专用机床或工具磨床配上磨夹具进行磨削, 如图3 所示。

夹具体及尾架安装在改装的平面磨床或工具磨床上。心轴2 装上分度盘(被加工另件)4 , 由前后顶尖工、6 顶住。磨削时, 根据分度盘槽数通过调整蜗轮付7、1 推动支架1 2 至加工需要位置, 使分度槽边接触定位柱5 , 然后用固紧螺钉10 定位固紧, 以消除蜗轮付的间隙。螺钉1 3 作微调用。砂轮的校正, 可回转中心线的金钢笔8,由定位板9 定位。定位板9的定位面重合于通过头尾架中心线的垂直面。这样在回转金钢笔8, 并在摇动台面时, 金钢笔8 即可对砂轮3 进行修正。因此, 修整后的砂轮端面能处于正确的加工位置。

磨削时, 在分度盘的槽中找出槽距最小的为起点, 逐步逐圈进行磨削, 至磨至火花及声音一致为合格。用此法磨削一块24 槽、直径归20 毫米的分度盘, 可达槽距误差0. 0 02 毫米, 累积误差0 . 0 0 4 毫米以内。精确的齿槽间的弧长石=2 ∏R/ Z , 丑为分度盘上接触定位点到中心的距离, Z 为槽数。分度盘在开始加工时, L 值要经过反复找正。假如未找正L 值, 第一槽多磨去a , 即L1 =L + a , 逐槽加a 值, 磨出的工件就不符合要求。

我厂调整L 值的办法, 是摇动蜗杆, 使砂轮与工件L 值慢慢接近, 最后调整螺钉来达到要求。

五、采用靠模板进行半精加工

由于以上办法, 加工和调整的时间都较长, 又不易调正, 进度慢, 效率低, 精度也难保证,

因此我们采用靠模板进行半精加工的方法来提高效率, 保证质量, 其优点如下:

1.半精加工时可选用切削力强的粗粒砂轮进行磨削, 精度由靠模板控制, 而光洁度可不要求太高;

2.为精磨齿槽时找正L 值打下良好的基础。

因我厂在精磨时, 已取下靠模板, 用一件精度合格的工件调整L 值, 调整至砂轮端面与被磨工件径向直边刚接触时, 即可进行逐齿精磨。也就是说, 半精加工是保证等分精度,而精磨是为了提高光洁度。

这种办法每班可加工12 至18 槽的分度盘20 块左右。对我厂品种多、批量小的情况,用以上方法加工是可以适应要求的。

六、影响磨齿槽等分精度的各种因素

1. 振动由于我厂磨削分度盘齿槽的机床没有防振措施, 外界的振动对磨齿槽的质量有很大影响, 经验证明机床横向产生少许振动, 大致影响误差在0. 0 01 ~ 0 . 0 03 毫米以内。

2. 温度变化机床在启动约4 0 分钟后, 主轴发热伸长约在0. 0 3 毫米以内。在这方面我们没有采取措施, 是在没有恒温的条件下进行生产的。

其他如导轨润滑、机床精度、砂轮修整、支撑点刚性、砂轮选择等, 都对加工质量有一定的影响。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com