摘要:由水轮发电机组水轮机套筒引起的故障是水电站运行过程中存在的一个普遍问题,涵盖设计、制造、安装、检修、运行等方面的原因。运行中机组的不同负荷工况引起套筒漏水、抱死的也有差异,需及时找出其中原因并采取措施消除。文章介绍了某水电厂4号机组运行时导叶套筒与导叶发生抱死现象后,导致导叶不能操作的现象描述和分析,以及采用的措施和取得的效果,继而提出今后对导叶轴套方面的改进设想。

关键词:水电厂;水轮机组轴套;材料

0 引言

某水电厂4 号机组1974年投运, 于1998年完成增容改造, 机组额定功率由225MW增容至255MW。增容改造中水轮机部分除埋设部件和水轮机大轴、水导瓦未进行更换外,重新设计制造了转轮、顶盖、活动导叶、底环、接力器及水轮机附属部件。水轮机结构为立轴混流式(HL430a-LJ-550),发电机为二导悬吊式(TS255/12640-48) , 均由哈尔滨电机厂制造, 额定转速1 2 5 r / m i n , 额定流量290m3 /s 。导水机构的导叶轴套由上、中、下轴套构成,上轴套为聚甲醛钢背复合材料轴套, 中、下轴套采用1010,期间运行稳定,增容改造后进行了两次扩修, 分别为2 0 0 3 年和2 0 0 9 年。2 0 0 9 年扩修时应用了MC尼龙材料作为导叶中、下轴套,其安装间隙为0.4mm~0.45mm,稳定运行半年后,机组在90MW~240MW负荷区间出现导叶发卡, 并伴有负荷调整不顺畅现象, 在后期检修发现中、下轴套内径平均收缩量均为0 . 5 m m 。产生轴套与活动导叶轴颈过盈0.05mm~0.1mm, 对中轴套内径进行机加工, 其与导叶轴颈装配后间隙加工后为0.65mm~0.7mm。下轴套更换为尼龙1010,导叶轴颈装配后间隙扩大为0.65mm~0.7mm, 完成事故处理。

1 故障发生情况

2010年8 月8日由于上游降雨影响,黄河携带超过1 0 0 k g / m 3沙量入库, 机组过机沙量达58kg/m3。8月9日发现导叶有发卡现象,负荷在国电业·技术 2013年第5期90MW~240MW区间出现导叶发卡,并伴有不同程度的调整不顺畅的现象,相应接力器开度为50%~98%,截止9月2日,累计导叶发卡故障发生二十多次,具有代表性情况如下。

1.1 8月9日

上位机简报发出“电调故障”、“调速器比例阀工作复归”。有功给定220MW,实发240MW。调速器在数字阀、自动。一次调频退出。A机比例阀拒动,数字阀拒动,B机数字阀拒动,调速器在B机,比例阀。具体情况如表1所示。

调速器切机手动,故障信号复归正常,水车室检查无异常。调整负荷不动(240MW),当时全厂出力1100MW。

1.2 8月10日

落门停机,检查导叶各部没有发现明显异常。调速器静态试验模拟开、停机,并网,增减负荷动作正确。并网带负荷到140MW时,B机比例阀拒动自动切至数字阀,继续增减负荷,数字阀拒动信号出现。调速器切机手动,增减负荷正常。调速器切自动B套数字阀增减负荷正常, 调速器切自动B套比例阀增减负荷正常。(200MW~240MW)

1.3 8月11日

小范围调整负荷,由200MW降至170MW动作正常,由170MW升至200MW时,负荷调整不动。检查A机数字阀拒动,B机比例阀、数字阀拒动。在机手动方式下负荷只能降不能升,双重滤过器切换一次无效。负荷设置为100MW,当负荷升至90MW后不上升,当时导叶开度48%,调速器显示:A机数字阀拒动,B机比例阀、数字阀拒动。切至机手动后负荷只能降不能升。停机,进水口闸门全落。做摩擦力矩试验: 油压为1.3MPa时, 导叶开到48%不动。油压为1.35MPa时,导叶开到50%不动。导叶静摩擦力明显增大,压力在1.3MPa时导叶开到47%不动,1.35MPa时50%,导叶开度越大,压力也要越高,如表2所示。

2 处理情况

累计对导叶发卡缺陷进行了六次排查,具体如下。

1)开蜗壳门对导叶进行检查,未发现有异物卡阻,开机并网后140MW~160MW负荷导叶依旧卡阻。

2 ) 调速器动作试验和导叶静摩擦力矩试验,初步判定导叶发卡是由于导水机构静摩擦力矩增大所致。

3)调速器双重过滤器检查清扫、引导阀活塞检查清扫、调速环检查、中轴套检查和导叶立面、端面间隙检查,检查后再次进行了导水机构摩擦力矩试验,排除了调速器故障、接力器故障、调速环摩擦块损坏、中轴套进沙的原因。

4)导叶端面间隙调整、拉紧度试验,通过系列排查判断导叶发卡是由于导叶端面间隙变动和导叶轴套(材料为MC尼龙)吸水膨胀所致。

5)导叶端面间隙调整和导叶中轴套(材料为MC尼龙)膨胀处理。

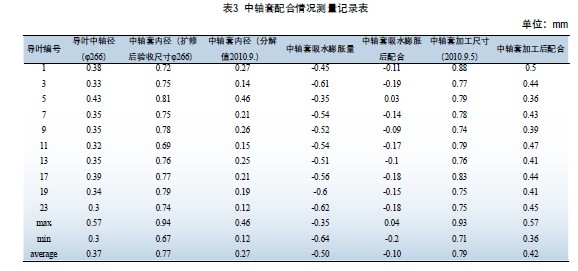

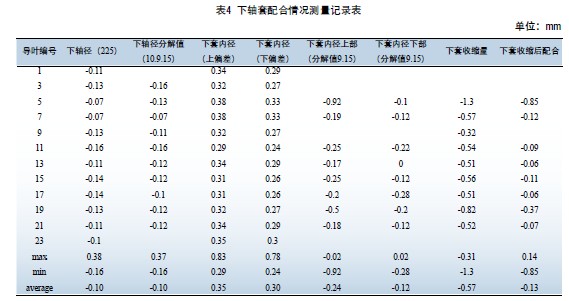

6 ) 通过测量发现机组2 0 只导叶中轴套平均膨胀量达0.5mm,与导叶中轴径配合平均径向过盈量0.1mm。因此对4号机组导叶端面间隙调整和导叶中轴套( 材料为MC尼龙) 重新进行膨胀处理,全部进行了车削加工,加工后与与导叶中轴径平均配合间隙0.42mm, 下轴套更换为尼龙1010,导叶轴颈装配后间隙扩大为0.65mm~0.7mm,如表3,表4所示。

3 故障分析

3.1 导叶轴套结构

上、中轴套布置在顶盖套筒上下两端,上轴套主要起辅助支撑导叶的作用,中轴套直接与转轮上腔相通,主要是为了密封机组运行时转轮上腔压力水。中轴套密封形式为“L”型密封和 “O”型密封。导叶下轴套布置在底环上,采用 “O”型密封圈防止泥沙进入。

3.2 原因分析

针对导叶出现发卡现象,通过调速器试验和接力器动作试验排出了导叶异物卡阻、调速器故障、接力器故障、调速环摩擦块损坏等因素。通

过测量中轴套内径并与上年度检修安装后相比收缩0.5mm,与导叶轴颈形成过盈配合,其原因是尼龙材料的物理特性发生变化引起的膨胀。采取机加工的处理方法对内孔车削,使所有中轴套内径扩大间隙至0.65mm~0.7mm后;对中轴套间隙处理后导叶发卡现象依旧存在,进而引申为导叶下轴套间隙过小成为发卡的主要原因,对此现象,将机组检修工期延长,分解水轮机部件,更换下轴套,处理后故障消除,机组运行稳定。供货商认为MC尼龙材料在各种物理化学性能上均优于尼龙1010,原来其他型号逐渐淘汰,都转为生产MC尼龙产品。但MC尼龙轴套是否能符合该电厂比较特殊的工况条件,还需要进一步试验论证,但作为尼龙材料的主要物理性能参数的膨胀系数显然不能满足电站的使用条件,具有一定的风险性。

3.3 间隙选择的理论依据

水轮机设计手册[1]对离心熔铸尼龙1010轴套的设计计算方法如下。

压入过盈量:Δ1=2×10-3D; (1)

与轴颈配合间隙:Δ2=1+A+C。 (2)

其中D 为轴套外径; A 为设计要求实际间隙;计算方法为A=0.22d/100;d为导叶相应轴颈;C为壁厚引起的内径收缩修正值;当壁厚大于10mm时;取值为0.05mm~0.1mm。

对于该电厂机组中轴套外径300mm,内径266mm,下轴套外径250mm,内径225mm,由于中下轴套加工工艺采用压入后二次加工至配合间隙,故公式(2)中Δ1取值为零经过计算,中轴套压入过盈量为0.6mm,与导叶中轴径间隙为0.65mm~0.7mm;下轴套压入过盈量为0.5mm,与导叶下轴径间隙为0.55mm~0.6mm。

尼龙产品供货商在经验上对套筒间隙进行了如下计算。

4 改进方案

水轮机套筒轴套与导叶之间的抱死现象产生是设计间隙、运行工况、材料选择等多方面的综合体现,也是水电厂常见故障,在多次该类缺陷的处理过程中,从机加工方面和材料选择两个方面考虑处理方案,重点对水轮机套筒轴套与导叶之间的设计间隙进行了检查、对比、调整,同时为防止机加工变形和由于环境温度、湿度变化从而产生的间隙变化,在机械加工工艺上做了较大改进,从该方面杜绝间隙过小产生抱死现象。在材料选择上选用尼龙1010,在材料到场后进行浸泡试验以验证材料的吸水率和膨胀率,现场缺乏对非金属材料的检测手段从而仅凭外观检测和厂家出具的出厂证明,但试验时间无法模拟机组长期运行时的各种工况,因而材料的可靠性不足,隐患依然存在,同时若导叶与配合轴承的间隙扩大,一方面会带来导叶套筒漏水量的增大和转动配合面之间进砂量增加,从而加剧导叶轴颈的磨损;另一方面由于导水机构整体间隙的变化从而影响到停机状态下的机组漏水量。因此,仅通过调整和改变导叶套筒间隙值的方案带有一定的弊端。必须通过多年的运行经验调整水轮机套筒轴套与导叶之间的间隙值和适合的材料[2],才能使得机组平稳、安全运行。

5 结论

在水电厂中多泥沙河流上的水轮发电机组,水轮机套筒轴套材料的选择应更为慎重,由于受上游降雨影响,过机沙量在汛期变化较大,若沙量大于一定数值,将对机组运行工况带来较为严重的影响。在水轮机套筒轴套选择上应充分考虑材料物理化学性能在特殊环境下的变化,并计算加工误差等人为因素。随着各类国内外新型材料和技术的出现及应用,在水质条件有所改善条件下,同时兼顾稳定的物理特性和良好的耐磨和润滑性能的轴套材料,代替以尼龙为制造材料的水轮机轴套才能成为可能。例如采用铜基镶嵌自润滑轴承等多种复合材料在其他电站的成功使用,对今后处理该类型的故障建议更换使用新型复合材料的轴承以减小尼龙材料的吸水膨胀几率,可在机组检修期间试用数量较少的新材料验证试用效果,做为将来选择新型套筒材料的技术储备和积累经验。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com