杆类零件表面电化学机械复合光整加工的研究

2014-3-13 来源: 作者:山东理工大学机械工程学院 张海云, 侯

引言

在杆类机械零件中, 例如液压件的阀杆、活塞杆、抽油机的抽油杆, 除要求尺寸精度较高外, 主要要求具有较光洁的表面质量和非常低的表面粗糙度,这类零件的加工方法现有超精磨削、珩磨或研磨、砂带磨削、机械抛光和电抛光等。但实践证明, 利用以上加工方法所获得的产品的寿命是发达国家的同类产品的1/2。通过分析发现, 超精磨削可提高零件的尺寸精度、形状精度、降低表面粗糙度, 但加工成本高, 生产效率低, 表面易于出现烧伤。研磨加工生产效率更低, 不能满足大批量生产的要求, 砂带磨削、机械抛光和电抛光等工艺方法, 在降低零件表面粗糙度的同时, 都会不同程度地降低零件的原有尺寸和形状精度。针对上述问题, 作者利用电化学复合光整方法, 进行实验研究, 并取得较好的效果。

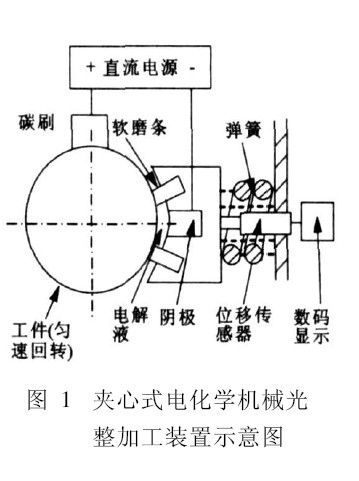

1.电化学机械复合光整加工基本原理电化学机械光整加工是电化学和机械珩磨双重作用的复合加工形式, 其加工的基本原 是以电化学溶解为基础, 利用机械珩磨的作用刮除工件表面钝化膜而去除金属, 它与普通机械珩磨之间最明显的区别是增加了直流电解系统。在加工过程中, 工件接电源的阳极并绕轴线回转, 工件一侧设有阴极, 阴极与工件之间保持一定的间隙约0.1~1mm, 其间通以适当的电解液, 机械珩磨工具头上的磨条以一定的压力与工件相接触。当接通直流电源后, 在一定的电流密度下, 工件表面发生阳极溶解并逐渐形成钝化膜, 钝化膜阻碍了电化学溶解的进一步进行, 机械珩磨就起到了刮除氧化膜的作用。与电解加工所不同的是, 表面氧化膜的去除不是靠活性离子或强力冲刷, 而是通过专门设计的机械工具的刮除作用实现的, 进而实现有选择性地去除金属的目的, 如图1 所示。

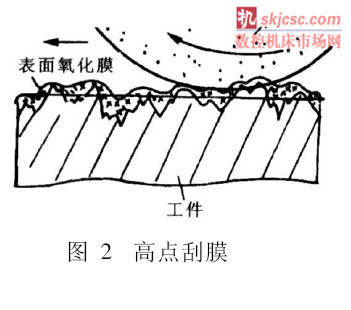

由于工件的原始状态是由机械加工完成的, 所以其表面上留有切削加工造成的尖峰状突起的凹谷, 当工件与工具接通电源以后, 使微观电场分布成非均匀性, 尖端处电场最强, 又由于尖端处与工件的距离最近, 所以更加剧了电场分布的不均匀性, 这使得尖端处电流密度较大, 根据电解加工理论, 电解过程中溶解速度与电流密度成正比, 所以尖端处电化学反应速度较快, 金属溶解速度也较快。在凹谷处, 电化学反应速度则相对较慢, 所以溶解也就相对较慢, 这就使得在工件的整个表面上, 溶解速度呈现出不均匀性,尖端处的氧化膜很快被机械复合珩磨工具头(以下简称工具头) 刮除, 高点处从而露出新的金属表面继续受到电化学溶解-成膜-刮除的作用, 使得该部位的材料被不断地去除, 而表面的微观低点或凹陷部位则由于电解溶解的缓慢和氧化膜不能被及时刮除而受到保护, 或者说只能以低得多的速度被去除加工, 这一过程的连续进行, 使得工件的表面得以整平, 如图2所示。

2 光整加工设备的设计

加工设备主要由机床、直流电源、工作液循环系统和计算机控制系统等4部分组成。为降低成本, 增加实用性, 机床由CM6140车床进行数控改造而成, 进给运动改由计算机控制,反应式步进电机驱动, 并以带有测力装置和数显表的电化学机械复合工具头取代小刀架, 将原主轴改造为带有集流装置、与床身绝缘隔离的复式主轴。所有对加工稳定性有较大影响的工艺参数均得到有效监控,主轴正反转、液体泵、直流电源的启动和停止, 以及整个加工过程中的工具头运动、转向等均由计算机控制, 工作效率高, 操作简便, 整个加工过程实现自动化。

2.1 设备改进

设备由一台精密CM6140 *1 500车床改进而成, 这样可以最大限度地利用通用设备, 工件具有较高的回转运动精度, 导轨与主轴轴线具有较小的平行度误差, 制造成本低, 以电化学机械复合工具头取代原机床刀架。

(1) 电化学机械光整工具头

电化学机械光整工具头是实现杆件光整加工的关键部件, 要求其工作可靠, 结构紧凑, 便于操作, 操作者可以直视加工区域。夹心式电化学机械复合工具头工作原理如图1所示。

夹心式电化学机械光整工具 取代小刀架, 安装于小拖板上, 可随小拖板前后运动, 也可与小拖板一起随大溜板左右运动, 它可同时完成电化学作用和机械珩磨作用。工作中, 绕轴线回转的工件接直流电源正极, 复合工具头上的阴极与直流电源负极相接,通电后, 两者之间形成一电化学反应区, 调节直流电源输出电压可以控制阴极工作表面的平均电流密度,进而控制电化学反应速度。阴极用黄铜制造, 上面开有电解液喷孔, 阴极与工件之间留有一定间隙, 通过电解液喷孔将钝性电解液喷入加工区, 从加工区出来的电解液流入水槽, 经沉淀过滤后, 循环使用。阴极上下两边是镶有用于机械珩磨的软磨条, 软磨条硬度、磨粒粒度等则根据具体的加工要求确定, 在弹簧力的作用下, 软磨条以适当的压力压在工件表面上,由弹性元件、位移传感器、数显表等组成的测力系统对珩磨作用力进行在线监测。

夹心式电化学机械光整工具头中采用的是软珩磨条, 它由高温氧化铝(Al₂O₃) 或碳化硅(SiC) 磨料使用陶瓷结合剂经高温烧结而成, 由于其结合剂成分比较特殊, 磨条硬度较低, 使其略带弹性, 易于使磨条与工件接触均匀, 吸振性能好, 另外, 结合剂的黏度较低, 磨粒易于脱落, 磨条自锐性能好。

( 2) 复式主轴

加工过程中, 车床主轴上的拨盘带动工件做匀速回转运动, 通过集流装置使工件与直流电源正极相连, 为避免工作过程中整机带电, 以自行研制的复式主轴取代原机床主轴, 实现了带电工件与床身的绝缘隔离。

( 3) 步进电机驱动

由于整个加工过程由多次走刀组成, 加工中工具头需多次换向。为操作简便, 提高加工效率, 将进给运动改为步进电机驱动, 以便于计算机控制。综合考虑性能与价格的关系后, 决定采用带有齿轮减速器的反应式步进电机, 减速器输出轴与丝杠间采用联轴器连接。

2.2 直流电源

直流电源的作用是为电化学反应提供电能, 目前一般采用硅整流设备, 因为性能非常可靠安全。考虑到工件材质不同和电化学工作液不同, 所需的工作电压也不同, 电源输出电压设定在0~ 24V范围内连续可调。考虑到工件批量或大批量生产, 为保证直流电源能够长时间、高负荷连续运行, 采取了循环水连续冷却方式。

2.3 工作液及循环系统

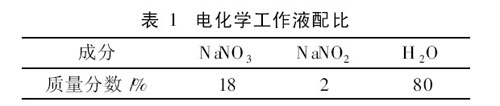

电化学工作液成分、质量、份数决定了电化学溶解速度及钝化膜的厚度、强度、形成速度等, 为保证只有工件表面微观高点处的金属发生电化学溶解, 微观低点处的金属受到钝化膜保护, 在阳极电化学溶解的同时, 必须快速形成钝化膜。经大量的实验研究,确定电化学工作液采用以NaNO3 为主、添加少量致钝剂的钝性工作液, 获得了令人满意的加工质量和加工效率, 同时也防止了工作液对于加工设备的腐蚀。应用于45#优质碳素结构钢的电化学工作液配比关系如表1所示

工作液循环系统由耐蚀泵、节流元件、水槽、防溅罩等组成。耐蚀泵提供电化学工作液循环动力, 其额定流量和扬程根据工具头尺寸而定。节流元件用于调节工作液压力、流量, 以满足不同情况的需要。水槽由沉淀槽和储存槽两部分组成, 两槽互通, 中间用过滤网隔开, 由加工区域流回的工作液首先流入沉淀槽, FE(OH)3在此沉淀分离, 工作液流入储存槽, 供循环使用。防溅罩用在加工区域, 防止工作液因工件旋转而四处飞溅。

2.4 计算机控制系统

主轴正反转, 液体泵、直流电源的启动和停止,以及整个加工过程中的工具头运动速度、位置、转向等均由计算机统一控制, 作者选用了南京江南机床数控工程公司生产的JN-15T 型控制系统, 该系统控制功能全面, 拥有两路用于步进电机的脉冲输出, 用于电动刀架的T 收信功能(本装置不用) , 以及用于各类电器启停的开关量输出。JN-15T 型控制系统自身带有功率放大器, 可以直接驱动步进电机, 但开关量输出仅为24V 直流脉冲信号, 需要通过继电器、交流接触器等完成各类电器的控制, 使整个加工过程实现了自动化加工。

3. 实验结果与分析

作者运用电化学机械光整加工设备对用45#钢制成的活塞杆进行了光整加工, 利用英国产TALYSURF-6 型轮廓仪对其表面微观几何形貌进行了详细检测, 并对检测结果进行了深入的分析研究。

3.1 活塞杆实验检测条件。

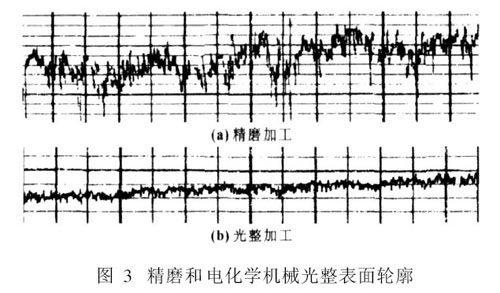

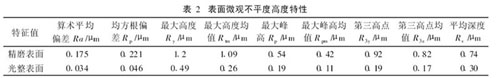

工件材质为 优质碳素结构钢, 加工电流密度为5A / CM2, 阳极与阴极间的间距为0.8mm, 珩磨条粒度为W14, 原始表面为精磨加工表面。表面粗糙度截取长度l= 0.25, 评定长度为5l。表面波纹度截取长度l= 2.5, 评定长度为5l。精磨表面和电化学机械光整加工表面轮廓5如图3所示, 水平方向放大倍数为100, 铅锤方向放大倍数为3 000。全部垂直于加工痕迹方向测量。

4 结论

夹心式电化学机械光整加工装置结构紧凑, 易于操作。加工过程中, 可以通过选定磨粒粒度和珩磨压力对机械珩磨力度进行调节, 控制表面轮廓高度分布。采用复式主轴, 实现了带正电的工件与机床的可靠绝缘, 电解液流量充足、可调, 可迅速带走电化学产物, 加速电化学反应, 这一切均使得加工过程的可控性和可调性增加, 提高了加工效率。电化学机械光整加工可以大幅度消除表面低周期波动, 使表面轮廓高度分布范围缩小, 表面轮廓高度特性参数大幅度降低, 当机械珩磨使用粒度为W3的精密软磨条时, 可以得到 的超精表面。表面轮廓波动平均间距减小, 波纹细密性提高, 光整表面高度分布呈负偏态、尖峰分布, 而非Gauss分布, 对耐磨性、精度保持性有利。电化学机械光整表面的波纹度远小于精磨表面, 并且前者与后者的波纹度参数之比, 小于对应的粗糙度参数之比。

的超精表面。表面轮廓波动平均间距减小, 波纹细密性提高, 光整表面高度分布呈负偏态、尖峰分布, 而非Gauss分布, 对耐磨性、精度保持性有利。电化学机械光整表面的波纹度远小于精磨表面, 并且前者与后者的波纹度参数之比, 小于对应的粗糙度参数之比。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻

专题点击前十

| 更多