0 引言

近几年,我国汽车工业得到了飞速发展,对发动机及其零部件的性能和技术水平也提出了较高的要求。从根本上提高零部件的质量和生产效率也成为了各个汽车工业企业所面临的一项重大课题。由于凸轮轴本身具有形状复杂、刚性差以及加工精度要求高等特点,在分析影响数控凸轮轴磨削加工精度若干因素的基础上,研究数控凸轮轴磨削加工的新工艺和新方法对提高凸轮轴的整体质量具有重要意义。

1 影响数控凸轮轴磨削加工精度的若干因素

在数控凸轮轴磨削加工的过程中,能够对其精度产生影响的因素有很多,本文主要对两个最具有代表性的因素进行分析,分别是机械传动系统和伺服系统参数。

1)伺服系统参数对凸轮轴数控磨削的影响。

伺服系统参数对凸轮轴数控磨削的影响主要是由伺服系统的性能决定的,主要包括最高移动速度、跟踪精度以及定位精度等。国内目前伺服系统的类型主要可以分为4 种,即开环位置伺服系统、半闭环位置伺服系统、全闭环位置伺服系统和混合闭环位置伺服系统。根据目前的应用情况,半闭环位置伺服系统的应用是最为广泛的。主要是因为该类型的伺服系统的机械与电气自动控制部分是相对独立的,在使用的过程中,不会受到间隙、摩擦等非线性因素的影响。该系统相对于其他系统来说,不仅能够满足对凸轮轴加工精度的要求,而且成本较低。

2)机械传动系统对磨削加工精度的影响。

在对凸轮轴进行磨削加工的时候,确保其轮廓的精度是非常重要的。一般来说,除了伺服系统的性能之外,机械传动系统也是非常重要的一项影响因素。如果机械传动部分不在伺服系统的控制范围内,机械传动部分就会产生误差,影响凸轮轴的加工精度。除此之外,机械传动系统本身的质量、刚度、间隙以及爬行等,也会在一定程度上影响到凸轮轴的加工精度,因此,为了能够进一步提高凸轮轴的加工质量,工作人员必须根据其实际需求进行建模、分析和仿真,以此来找出导致加工精度下降的根本原因,在此基础上采取合理的优化措施。

2 提高凸轮轴磨削加工精度的措施

根据上文对影响数控凸轮轴磨削加工精度若干因素的分析,工作人员根据凸轮轴加工精度的需求,可以采取以下措施来提高凸轮轴磨削的加工精度。

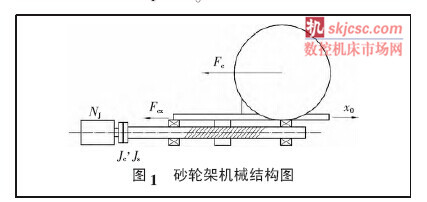

1)系统误差预测建模与补偿。为了进一步提高凸轮轴的加工精度,减少由于机械传动系统所导致的误差,建立相应的数学模型与补偿是不容忽视的。通常情况下,构成机械传动系统数学模型主要包括两个部分,即砂轮架系统和工件旋转轴。其中,砂轮架系统根据需求不同可以设置为不同的形式,如齿轮齿条副、丝杠螺母副以及蜗轮蜗杆副等。在对该部分模型进行建立的时候需要进行必要的折算,将复杂的传动系统加以等价简化。砂轮架机械的具体结构图如图1 所示。

其次,对于机械传动系统数学模型的构建还需要考虑间隙、爬行等因素对凸轮轴磨削加工精度所造成的影响,并在此基础上进行实验、仿真和分析。在凸轮轴加工过程中,最常见的问题就是凸轮轴的多棱边现象。为了能够将该问题有效解决,首先要对机械传动系统结构的间隙进行测量,每次给伺服电机输入两个脉冲,观测光栅尺的输出;其次要对砂轮架的动态特性进行实验,然后观察具体的实验结果。从对实验结果的分析,实验人员发现,导致凸轮轴出现多棱边现象的根本原因,并不是间隙和爬行因素造成的。根本原因在于砂轮架的机械传动系统的动态特性,此外还有一部分原因是由于伺服系统所造成的。工作人员在对凸轮轴进行加工的时候,可以在提高传动元件制造及安装精度的基础上,采取间隙补偿措施来减小该因素对磨削加工精度所造成的影响。同时对输入曲线进行优化,弥补当前系统某些特性的不足。

2)对伺服系统参数的优化措施。对伺服系统参数进行优化,首先要确保系统精度能够满足凸轮轴加工精度的需求,这就必须对系统进行必要的校正。应用于伺服系统校正的方法有很多,应用最广泛的就是PID 校正,这种校正方法不仅能够实现一个难点的PID 参数的精确调整,而且还能够从根本上提高凸轮轴的磨削质量。其次,还要根据实际需求对伺服系统进行分析、建模。在建模过程中,能够对系统特性产生影响的因素有很多,必须对其加以仔细考虑。一方面,要确保模型的建立能够将控制系统的实际动态特性准确反映出来;另一方面,为了进一步方便对模型进行控制设计,在对数学模型进行设计的时候,要尽可能将其简化,在确保准确性的前提下,可以进行一些必要的近似处理,允许忽略一些对系统影响较小的物理过程。只有这样,才能够从根本上对伺服系统的参数进行优化,提高凸轮轴加工的精度。

3 结语

综上所述,随着我国现代汽车工业的飞速发展,凸轮轴作为汽车发动机和其他内燃机的重要零件,其加工质量必然会得到越来越高的重视。为了确保其质量能够满足现代汽车工业发展的需求,在未来的时间里,相关工作人员必须对影响数控凸轮轴磨削加工精度的若干因素进行全面系统的了解,并在此基础上采取合理的措施对其加工方法进行优化,以此来更好地提高零件加工的质量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com