MX加工中心液足油路泄漏监控设计

2016-7-28 来源: 安微理工大学研究生 作者:陶高群

液压油作为控制轨道移动、工件的装夹以及刀具的加紧装置动作的重要介质。为滿保液压系统的稳定运行,保证MX加工中也、在化体生产线上的有效工作。对液压系统的监控和预茗是非常关键的一项工作。下面就MX加工中也的回转台部分的液压控制现状进行分析。

1、液压油路现状分析

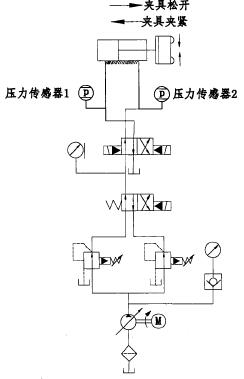

MX加工中也、回转台部分的液压传动主要用于工件的装夹。现有的液压监控主要针对夹具部分夹紧件的液圧油缸的位置监控。在夹具液压缸动作时,采用易福口压力传感器对夹紧和松开时液压压力进行实时监控对比,来判断缸体是否运动到位。如图1所示。

图1夹具部分液庙系统图

如夹具部分液压系统图所示,当机床进行夹紧动作时,1号电子压力传感器实时监控压力值达到4Mpa时,CPU即认为夹具夹紧已经达到理想状态。同理,当进行松开夹具动作时,2号电子压力传感器显示的压力值为1.8Mpa时,CPU就会认为机床己经夹具松开动作。

但此监控方案存在安全隐患。作为缸体生产线上一个重要工段,MX加工中心、在经过长期的生产运行之后,夹具卡爪液压缸内密封装置在复杂的工况条件下出现老化现象。磨损的密封件会使缸体在反复运动过程中吸入空气,在妃体内形成弹性介质,使缸体出现未能达到预定的位置W及工作无力甚至不灵敏等故障。当液压缸进行夹紧动作时,1号电子压力传感器的监控得到的压力值已经到了预定4Mpa,但由于缸体卡滞、不灵敏未达到夹紧的预定效果,轻则影响加工精度,重则造成人身安全事故。

由于监控方案的缺陷,MX加工中屯、回转台分配器由于格兰圈破损,当出现泄漏故障时,由于无法及时检测报警,导致油品的大量的流失及浪费,因泄漏问题给MX加工中也的工作环境造成的污染,需花大量的人力物力对工作环境进行排污清理,给技改项目的推进增加不必要的工作量,严重影响了生产工作效率,因此,在原有的监控基础上增加液压体积流量的监控是非常重要的。这对车间生产现实需要、精益生产W及对公司未来实施全过程质量管理的战略具有深远的意义。

2、液压油路流量监控方案设计

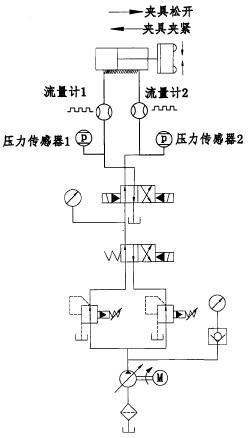

为防止上述的安全隐患发生W及弥补方案缺陷,MX加工中屯、回转台夹紧液压系统的位置监控方式采用电子压力传感器^>1及流量计混合监控方案。如图2所示,在对夹具的液压缸进出口端进行压力实时监控的同时进行流量实时监控。当液压缸进行夹紧动作时,1号电子压力传感器的监控得到的压力值已经到了预定4Mpa且通过一号流量计的流量介质总体积在预先设定范围内时,CPU即认为夹具夹紧已经达到理想状态。同理,当进行松开夹具动作时,2号电子压力传感器盈示的压力值为1.8Mpa时且通过二号流量计的流量介质总体积在预先设定范围内时,CPU就会认为机床已经夹具松开动作。

电子压力传感器W及流量计混合监控方案通过两组信号来确保夹具姑体夹紧和松开动作的顺利完成。此外在生产实际中,这种监控方案还能实现多个有益功能:1)、当夹具液压系统W及回转台分配器出现微量漏油现象,机床便可发出预警信号并思示泄漏值;2)、现场操作人员可根据液压缸行程的大小判断毛巧铸件的尺寸误差大小,如误差超过了设定范围,机床可报答。

图2改进后夹具部汾巧任系统图

3、流量计的选型

3.1流呈计的简介

流量计作为检测流动介质体积流量的一种工具,其发展可追溯到公元前1000多年前,从古罗马时期的孔板测试技术,到古埃及时期堪法测量再到我国秦昭王时期李冰父子的宝瓶口测水位法。无不显示出劳动人民的力量。从原有的大型水利工程的应用演变成现代工业生产、能源建设等领域,发挥着巨大的经济、社会效益。在现代工业当中,流量计主要用于气、液两体的流量测试。按照测量原理,流量计可分为如下几大类:1)、为学原理;差动式、转子式、直接质量式、皮托管式、容积式等等;2)、电学原理:电感式、电容式等;3)、声学原理:超声波市、冲击波式等等;4)、光学原理:光电式、激光式等等心1。其中利用力学原理的流量计王装便利、对工况的要求不高;而利用声学原理的流量计虽然先进,成本高、对现场操作人员的要求较高;根据现场工况条件,本工艺组初步确定应用力学原理的流量计,而其中粗式、差压式W及浮子式流量计不是因为测量精度偏低,就是因为自身结构无法适应现场耐压要求,所1^^1均予^排除。

基于本次技术升级的工况要求,此流量计用于夹具液压系统内流量的检测,对测试精度要求严格且流量计结构本身能承受一定工作压力。所W初步判断容积式流量计相对比较符合工况要求。

容积式流量计作为高测量精度的一种流量计,其测量范围广泛、不受液体粘度影响、操作噪音小、输出信号不受温度影响。

通过参考车间其他进曰设备所用流量计的工作情况,最终决定采用采用凯恩姆ZHM系列齿轮流量计。

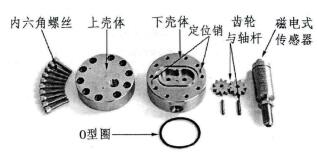

3.2、ZHM系列齿轮流量计的工作原理和结构

ZHM齿轮流量计是容积式流量计。如图3ZHM流量计结构特征图所示,结构与齿轮累相似,主要由内六角螺丝、上壳体、下壳体、齿轮与轴杆、电磁式传感器、前置放大器W及0型密封圈所组成。随着介质的流动,推动两个互相咕合的巧轮转动,且齿轮使巧低摩擦系数的轴承不能受任何外在条件的干涉。介质从齿轮和壳体之间的测量室流过。一对齿轮自由转动,不需要供电。齿轮的转速与瞬时流量成正比。齿轮流量计配备了信号拾取传感器,不用接触介质而透过外壳就可W精确检测转速。每单位体积的脉冲数是固定的,当计量齿轮每转动一个齿时,传感器接收并发出一个信号,代表着一个齿容积Vgz的液压油的流出,另外带内置传感器的现场指示表头VTM,还可W提供4到20mA模拟信号输出。通过前置放大器将测量信号转换为方波信号,最后经连接线发出同时可W计算体积流量。

在夹紧液压系统每完成一个进退动作时,理想状态下流进流出液压缸的介质体积与流过流量计的体积是完全等同的。所W我们就可W通过一定的公式计算出液压缸的精确位置,从而实现对缸体的实时精确监控。

图3ZHM流量计结构特征图

3.3、ZHM齿轮流量计的脉冲信号检测

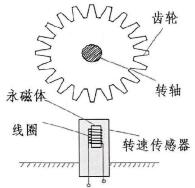

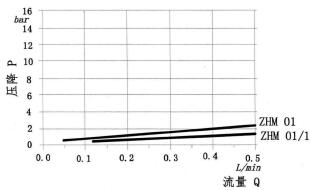

上一节对凯恩姆的ZHM齿轮流量计的工作原理进行了阐述,通过对齿轮转速的实时监控,通过公式计算出流量体积,然而对齿轮转速监控的方式有很多,比如磁电式传感器、光电式传感器、电容式传感器等。而凯恩姆的ZHM齿轮流量计采用是磁电式传感器,其工作原理图如图4所示。

图4磁电式传感器工作原理示意图

根据磁电式传感器工作原理示意图所示,磁电式传感器由小铁棒、线圈等部分组成。感应线圈会产生磁场,而磁场是由无数条有规律的磁力线组成的。当齿轮随流动介质转动时,轮齿会按一定的方向切割磁力线。从而对磁阻产生变化,相对应的感应线圈也会因此产生电动势。而电动势的大小与轮齿转动的速度成正比,当轮齿转动的速度越快时,相应的电磁传感器输出电压也越大IW。

另外此种传感器对工况的要求非常低,能够在充满油气、水汽等复杂工况条件下正常工作。且结构紫凑、结实耐用。传感器的测量范围为化008 ̄65Z/mm,拥有如此大范围测量能力的同时还能保证输出信号强等特点。而且此种传感器运行成本低廉,无需电为驱动,全程都是电磁感应来实现对轮齿转动过程的实时监控。同时该传感器标准化程度非常高,可与各式各样的二次仪器搭配工作。

3.4、ZHM齿轮流量计的选型

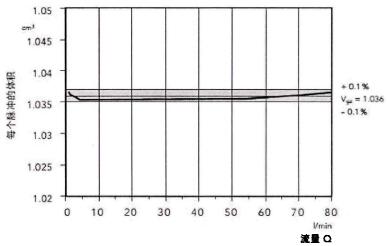

根据之前对凯恩姆的ZHM齿轮流量计工作原理的介绍,可知其精度的控制完全是由每个轮齿咕合时的几何齿积Vgz来决定的。流量计作为衡量工具,由于结构本身存在不可避免的间隙因素的影响,一部分流量通过间隙流出不被测量。因此对于其测出的毎一个数据来说,都包含了两个方面:1)、测得值本身;2)流量计允许的误差范围。两者缺一不可。通过查阅广家资料可知,凯恩姆的ZHM系列流量计的误差保持在<±0.1%范围内。其精度特征如图5所示;

图5ZHM齿轮流量计精度特征图

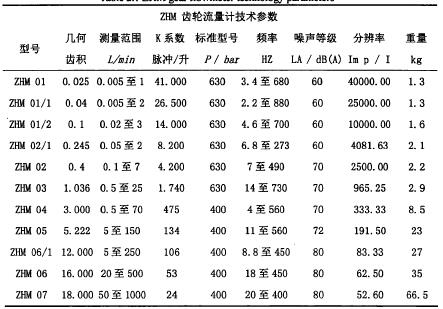

由于MX加工中也液压系统现采用美孚DTE25液压油作为流动介质,其润滑油粘度ISO等级为46,粘度指数(ASTMD2270)为98,密度(@15°C,ASTMD1298)为0.87化g/L,工作状态下流动速度在0.4 ̄0.5L/min之间。因此,为满足工况要求,在保证流量计监控精度的基础性上,同时能确保压降与流量两者间拥有良好线性关系。下面通过对比ZHM系列齿轮流量计各型号的技术参数表来确定具体型号。如表2.1所示。

表1ZHM齿轮流量计技术参数

通过表1技术参数对比可知,型号为ZHM01、ZHM01八流量计的测试精度、分辨率都较高且测量范围都满足要求。再将两者种型号所测介质粘度指数为100的工作状态下的压降-流量线性曲线进行对比,如图6所示。

图6ZHM01、ZHM〇yi流量计粘度系数为100状态下压降-流量线性图

通过粘度系数为100状态下压降-流量线性对比可知,两种型号在流量范围为0.1 ̄0.5L/min的工作状态下,ZHM01/1的压降与流量线形曲线更为平缓,因此将ZHM01/1-ST-E-T齿轮流量计确定为最终型号。

4、信号处理电路的设计

ZHM01/1-ST-E ̄T齿轮流量计采用的磁电式传感器。其在现场工作的过程中,受各种干扰源的影响对测试的精度、稳定程度均会产生干扰。因此对其所受主要的几种干犹的特性进行分析。进一步明确信号处理思路,并且对信号处理电路进行设计。

4. 1干扰因素分祈

在磁电式传感器工作时,感应线圈会产生磁场,而磁场是由无数条有规律的磁力线组成的。当齿轮随流动介质转动时,轮齿会按一定的方向切割磁力线。从而对磁阻产生变化,相对应的感应线圈也会因此产生电动势。而电动势的大小与轮齿转动的速度成正比,当轮齿转动的速度越快时,相应的电磁传感器输出电压也越大。但现实状况并不仅如此,电极所获得的电压并不完全由电动势获得,其中也涵盖了多种干扰因素。干化一般分为微分、同相、共模、窜模、电化学W及工频干扰等等。

在上述的干犹中,窜模干扰是因为流量计的工作周围存在交变磁场,面对这样的问题,我们可采用较高质量的双绞线及接地等措施来有效抑制类似状况的出现。对于一个刚使用的流量计而言,电化学干扰的干扰能力相对来说极其微弱,暂且不需考虑。其中,同相干扰作为微分干扰次生产品,两者对电磁流量计的干扰起到了关键作用,另外,在缸体半自动化生产线的现场的各种各样工频信号对流量计的工频干扰不可忽略。所W,对上诉的四种干扰信号建立消除机制对流量计测量精度的提高有很大的积极意义。

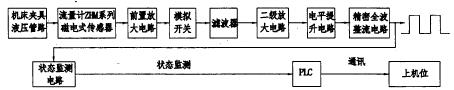

4. 2总体设计方案

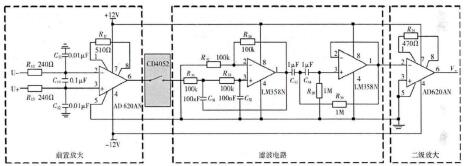

因为磁电式流量计输出信号极其微弱,电压一般在1毫伏一下,在加上强大的内阻,必须选用高输入阻抗的放大器,来抑制干扰因素增益信号11。该电路分为两个部分,前半部分包括前置放大电路和模拟开关(消除微分扰动因素)。后半部分包括低商通滤波器W及二级放大电路。同时为了克服同相与共模干扰,在这里我们也引入了电平提升电路。因为传感器的信号为正负交替,在这里引入精密全波整流电路来适应控制器的电压范围PLW。本系统总体设计方案如下图3.7所示。

图7流董监控总体方案设计

4.3信号采集电路

为放大传感器传回的信号,抑制低、高频干犹,w及消除微分干扰所带来的尖刺。本工艺小组借鉴其他横向工艺改造项目的经验,最终确定的信号采集电路如图8所示。

图8信号采集电路

如信号采集电路所示,前置放大与二级放大两部分电路均采用AD620AN巧片。两者是分别通过Rii和民21两个外设电阻来设置增益,最大可达到1000,且提供8引脚DIP和SOIC封装,功耗低,峰峰值噪声在10HzW下且拥有出色的直流性能巧级巧日交流特性。模拟开关是为了消除微分干扰所带来的尖刺,其工作原理为,当尖刺来临时断开开关,直到尖刺过去为止。因为后面的滤波电路有电容装置,短暂性的断开模拟开关也不会造成任何影响。滤波电路分为高通和低通两个部分,低通截止20Hz左右频率,高通截止IHz左右频率。两者组成的滤波电路对低频、高频干扰有不错的消除作用。

经过信号处理过的信号波形图如图9所示。

(a) (b)

(c)

图9经各阶段信号处理过后的波形

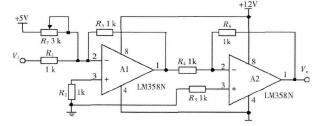

通过对经各阶段信号处理过后的波形观察发现,因共模干扰因素的影响,波形图在围绕零线或上或下飘逸,针对这样的问题,应该加电平提升电路取消共模干扰,使其上下对称。如图10所示。

图10电平提升电路

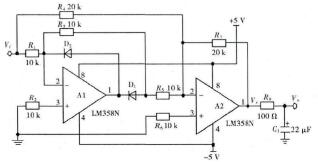

因为ZHM01/1-ST-E-T齿轮流量计的励磁方式的制约,磁电式传感器信号为正负交替式的矩形波状,而控制单元的模拟量输入端电压一般在5V左右,为正电压有效,所W将会出现采集信号失真的问题,这将会极大影响模数转换的结果。因此在电平提升电路的后面再添加精密全波整流电路,将信号在零下tU下的部分取绝对值(将其转换为直流型号)I这样就能满足控制单元模拟量输入端的电压要求。如图11所示。

图11精密全波整流电路

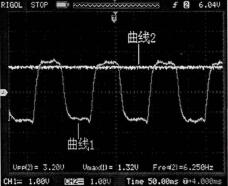

而经过上述两个电路处理后的信号波形如图12所示。

图12由电平提升电路与精密全玻整流电路处理后的波形图

根据升平和整流电路处理后波形图所示,图中曲线1为经电平提升电路处理,已消除共模干扰因素,波形也基本相对于零线上下对称。图中曲线2为绝对值处理后的波形图,已经基本可看做是一条直线(将交流信号转换为直流信号),便于之后的控制单元对其进行数模信号的处理。

4.4状态监测电路

由于ZHM01/1-ST-E-T齿轮流量计侧得信号为模拟量信号,需用A/D转换器转换成数字量,再累加器的数字量输入端口。因现场PLC硬件设各中有闲置的模拟量输入模块,为节省成本,提高原有设各的利用率,简化线路安装的人工成本,决定再将进累加工作完成后的信号进行D/A转换后输入PLC模拟量输入端口,进行信号的实时监控,如超过理想范围将报警。

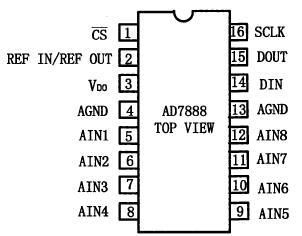

根据上述要求,现进行A/D转换器的工作要求的分析与选型。因磁电式传感装置的测量精度保持在^范围内,故A/D转换器的精度选取范围在±〇,〇5%即可,相应的二进制码包含符号位的情况下为1112位。另外,模巧量信号经过精密全波蓉流电路的处理属于直流信号变化的非常缓慢,可不选用采用保持器。由于信号电压控制在3.2V左右,选取的A/D转换器电压范围在2.5?5V之间。J翻阅厂家资料选定型号为AD7888的A/D转换器。图13为其引脚图。

图13AD7888引脚图

AD7888属于8通道、12位的AD转换器。其功耗低、速率快,电压在2.7V?5.25V之间。正常工作下功耗为2/?r,省电模式下为3//W。包含有AIN1 ̄AIN8单端模拟输入通道,转换满功率信号将达到3MHz。且片内具有A/D转换器的电压基准源(管脚REFIN/REFOUT,基准值2.5V)。

由计算可得夹紫液压系统在正常工作时单位时间流量值不高于8.4cm%,且ZHM01/1流量计的几何巧积0.04cm3,可算得液压缸在正常工作的状态下每秒钟轮齿转动的最高频率值为210。因此在进行累加器设计时,它的单位时间内的计数一定要比齿轮的最高频率值要高。此外在累积器完成后所输出的信号是数字量信号,考虑到现场PLC硬件设备中有闲置的模巧量输入模块,为节省成本,提高原有设备的利用率,且简化数字量模块在设计过程中线路编排所耗费大量的时间和人工成本,本工艺组决定在累加器后面在加D/A转换电路。又因为PLC所需为电压信号,所W决定在将D/A转换器所处理完成的信号经过运算放大器转换成电压信号,再运用高低电平周期性变化矩形波信号对累加器进行计数控制。

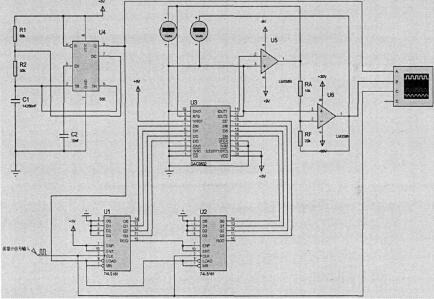

下面将累加器、D/A转换电路、运放电路W及高低电平周期性变化矩形波信号控制电路组成最终的信号处理电路图,如图14所示。

图14信号处理电路图

如信号处理电路图显示,累加器部分由两个74LS161芯片搭建八位二进制的加法计数器(最大值255),W此来满足即可满足比齿轮的最高频率值210要高的要求

累加器的工作过程为低位片U1的化K端口接收经采集信号电路处理过的数字量信号,当MR、LOAD、ENPIU及ENT均为1时,只要CLJC端口受一次上升沿作用,计数器就自动加1。直到低位片U1的计数的Q0、Q1、Q21U及Q3端均为1,且使能端ENT、进位输出端RCO都通高电平时溢出。高位片U2使能端ENP接通U1的RCO的高电平的时候开始计数。当U2计入一个脉冲的同时U1的Q0、Q1、Q2、Q3W及进位端RCO均从1变为0。U2计入一个脉冲,同时U1进位信号RCO也变为0,直至下一次U1进位信号端再次为1时,此时的累加器已经达到了最大计数值255。

此外在累积器完成后所输出的信号是数字量信号,考虑到现场PLC硬件设备中有闲置的模拟量输入模块,为节省成本,提高原有设备的利用率,且简化数字量模块在巧计过程中线路编排所耗费大量的时间和人工成本,本工艺组决定在累加器后面在加D/A转换电路。

数模转换器的型号为DAC0832l3s]。其工作原理正如信号处理电路图上反映的,作为8位梯形电阻式D/A转换器,其输入端DI0至M7依次接入累加器低位片U1、高位片U2的Q0至Q3端进行数模转换。又因为PLC所需为电压信号,所tU决定在将D/A转换器所处理完成的信号经过运算放大器转换成电压信号且为防止信号失真在进行放大功能。此处本工艺组决定使用两次反相输入的接法,不仅可将电流信号转变成电压信号,而且可通过两次的比例放大W防信号失真。此过程中,当D/A转换器的DI0至DI7输入端口开始接收信号后,此时巧京^(锁存器开关)与东跨(寄存器开关)两个端口同时为低电平,总片内部处于导通状态,接收的信号可快速的转化成模拟量信号。IOUT2与两个LM358N芯片的同相输入端一起接地,IOUT1与第一个LM358N芯片反相输入端相连接。将电流信号经过反相运算转换为电压信号。DA模块中的VREF端(基准电压)、第一个LM358N芯片输出端与第二个LM358N芯片的反相输入端相连,RF与RA—起确保信号放大两倍。且RF与RA的阻值足够精确时,就能确保比例运算精度与稳定程度。

最后在进行控制信号发生器电路设计时,巧妙利用累加器低电位芯片(U1)的清零端口低电位有效原则,运用555定时器、R1(5(UQ)、R2(50紀0、C1(14286nF)及C2(lOnF)组成的周期为1.5s多谐振荡电路对MR端口进行控制,确保清零端曰通电Is后有0.5s处于失电状态口6-381。通过观测累加器单位时间内累加数值来确定轮齿的转动频率,因此便可计算出通过管路的流量体积。

4.5PLC程序编制

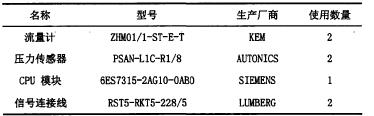

根据上文信号处理思路可知,经过信号采集电路1^>1及信号处理电路电压模拟量信号从PLC的模拟量输入端口输入,在PLC编程中可直接将这些数据引入程序中fw-W。在对流量体积进行实时监控和预警的系统中,硬件配置如表3.2所示。

表2流量监控系统梗件配置表

由于流1:计所选型号为ZHM01/1-ST-E-T,其齿轮齿积Kp为0.04CW3,同时査阅MX加工中也生产参数得知,其液压系统夹紧装置的液压缸在正常工作状态下的流量范围为6.67 ̄7.5cw,/,,但在实际生产中因密封件老化、液压缸体磨损导致的油道出现间隙、压力受到损失等不可逆因素影响,考虑到这些因素影响现按照原有流量范围最大值的1%作为误差取值范围,计算液压缸工作时工作流量不大于7.6cm,A时,且压力传感器1的值在装夹时达到可认定油路状态正常且装夹到位。相反,若流量值超过7.6c?Y,或者压力传感器1的值为达到,则视为液压油路泄漏或者装夹未到位。现将流量值等于7.6cm3/s与^^。等于^04c/?3代入式(3-1)中可求得:

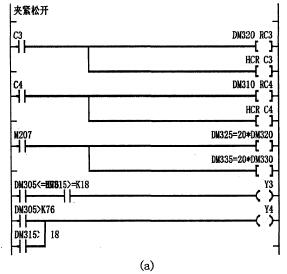

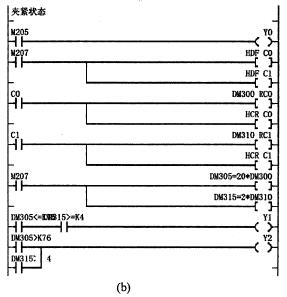

PLC控制程序的梯形图如图15所示。

图15PLC控制程序图

(a)央紧状态;化)夹紧松开

5、本章小结

通过W上工作,实现了对夹紧装置液压系统的硬件和软件两方面的升级。通过液压油路现状的分析,找到了监控方案的缺陷,并提出电子压力传感器化及流量计混合监控的方案。弥补了对夹具动作监控不足同时,还増加对液压系统W及回转台分配器出现漏油现象的报警功能。同时根据生产实际,对信号干扰因素进行分析,并针对性设计出信号采集电路和信号处理电路。为防止信号失真,保证测量精度作出重要贡献。最后进行PLC程序的编制对夹紧装置液压油路内流量值和压力值进行实时监控,一旦超过正常流量值范围或未能达到预定压力则会第一时间发出报警信号,W提醒操作人员对设备问题进行排查。能够做到第一时间发现问题解决问题,大大降低了停台率,提升了生产效率,避免了不必要人力物力的浪费。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻

专题点击前十

| 更多