高速电主轴滚珠轴承-转子系统 动态性能分析

2016-8-17 来源: 哈尔滨工业大学 作者:张阿祺

电主轴转子-轴承系统的动态性能研究的主要内容是分析转子-轴承系统的固有频率、临界转速和振动响应。不平衡响应是高速电主轴转子-轴承系统振动的主要表现之一,它主要是由转子轴端不平衡质量产生离心力所产生的,并受系统的其他因素影响。

影响转子-轴承系统动态性能的因素很多,比如轴向预载荷、轴向外载荷和径向外载荷、球轴承滚动体的数量及直径、球滚动体的材料、初始设计接触角、套圈的滚道曲率半径、主轴系统的转速等对角接触球轴承的动刚度产生比较大的影响,进而影响系统的动态性能,属于影响球轴承动刚度间接影响系统性能。此外,还有主轴上的许多影响因素,比如电主轴空心转子内孔直径、轴承之间的支承跨距、轴承的配置形式、轴承的数量、内装电机转子的外径、内装电机转动长度、主轴轴端不平衡质量、转子的外伸长度等因素。因而,球轴承支承的转子系统的动态性能分析是非常复杂的,通过分析各个因素相互影响、交错迭代得到相关数据。本章主要分析转速、轴端不平衡质量、预载荷、轴承支承跨距、转子外伸长度等对转子-轴承系统的动态性能产生的影响。

4.1、电主轴滚动轴承-转子动力学系统模型

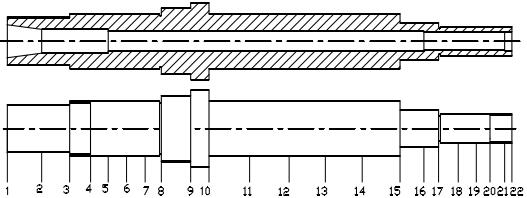

如图 4-1 中对电主轴的转子部分进行离散化处理,建立滚动轴承-转子系统的有限元动力学模型,将主轴划分为 N 个节点、(N-1)个单元。利用有限元基本理论以及高速电主轴滚轴轴承-转子系统的受力变形特点,将电主轴主轴单元视为梁类零件的横向弯曲振动模型为基础,建立有限元模型。根据有限元划分基本原则将主轴转子划分为 N=22 节点,21 个单元,并将质量集中于每个单元的两个节点上。

图 4-1 转子有限元划分图

4.2、转子-轴承系统的运动微分方程的分析

一般旋转机械的转子系统是根据梁的横向弯曲振动,高速电主轴润滑性能很好忽略其阻尼作用,高速电主轴转子-轴承系统也采用通用的微分方程方程式表示:

XM+KX=F (4-1)

式中 K ——总体刚度矩阵;

M ——总体质量矩阵;

F ——总体外载荷列向量;

X ——总体位移向量。

4.2.1 单元刚度矩阵及总体刚度矩阵

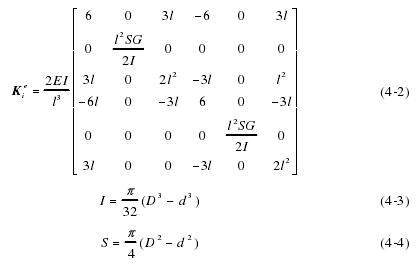

考虑轴向位移的梁类零件的有限元分析,视电主轴振动模型为梁类零件的横向弯曲振动模型,其 i 单元的单元刚度矩阵为:

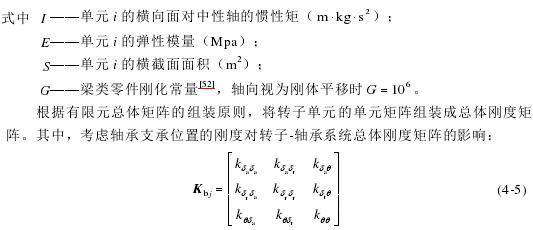

在总体刚度矩阵相应元素中按对号入座方法叠加入上式主轴轴承支承刚度矩阵,即可得到整个转子-轴承系统 3N 阶实对称总体刚度矩阵:

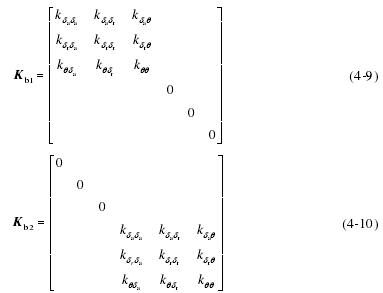

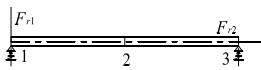

如图 4-2 为简化模型,对于节点 N=3 的转子-轴承系统,有 2 个单元,按照有限元方法的刚度矩阵求法不难表示出矩阵的形式,两个梁单元的刚度矩阵最终可分别表示为:

在节点 1 和节点 3 处各有一套角接触球轴承,其对应的单元 1 和单元 2 的轴承支承刚度分别为:

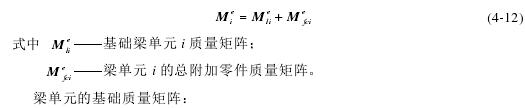

应用有限元的对号入座法,将轴承的动刚度组装入系统的总体刚度矩阵中,可得最终转子系统的总体刚度矩阵为:

4.2.2 单元质量矩阵及总体质量矩阵

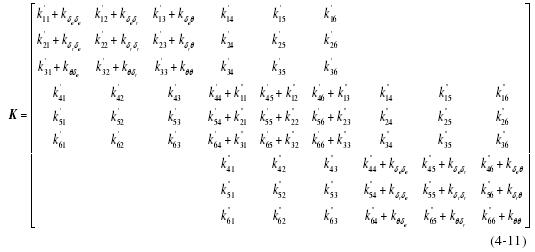

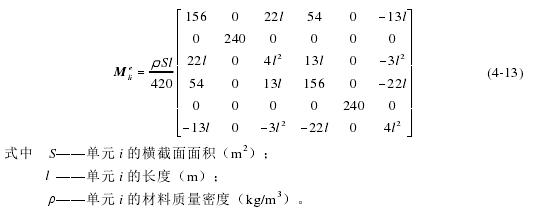

按照集中质量法,将单元的质量集中到两个端面,单元内部的质量为零,并按照质量守恒可以得出单元质量矩阵,梁单元总质量矩阵为实对称 6 阶矩阵,公式可表示为:

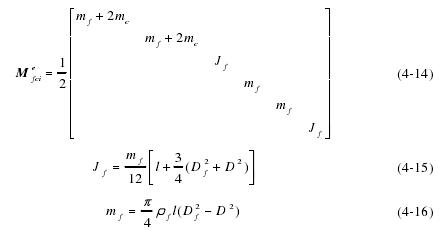

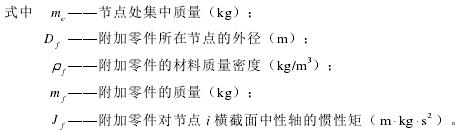

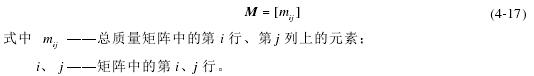

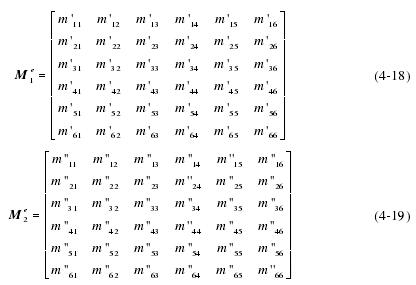

总附加零件质量矩阵包括大质量块矩阵和空心轴筒的质量矩阵,大质量块可将其质量集中为 mc,空心轴筒可将质量集中于两端,则单元 i 上的总附加零件质量矩阵为:

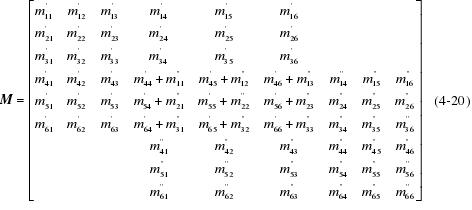

与前面系统总体刚度矩阵的组装方式类似,转子-轴承系统的总体质量矩阵为:

同样,对于 N=3 的转子-轴承系统,有 2 个单元,则两个梁单元的总质量矩阵可分别表示为:

在 M1和 M2自身中已包含基础梁单元质量矩阵和附加零件质量,应用有限元对号入座法可得转子系统的总体质量矩阵为:

4.2.3 系统总载荷向量和系统总位移向量

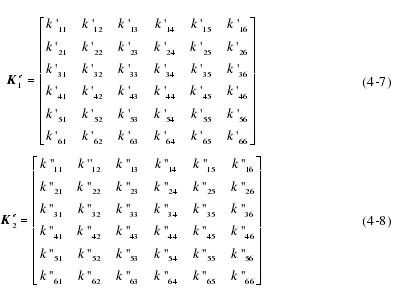

高速电主轴采用角接触球轴承,有外力作用对轴承的刚度、系统的刚度和动态性能都有一定的影响。图 4-2 为梁结构受力示意图,其中 D为单元 i 的外径,d为单元 i的直径,l 为单元长度;虚线为空心部分,打斜线部分为轴上附加零件其外径为 Df。

图 4-2 两个单元的梁结构受力示意图

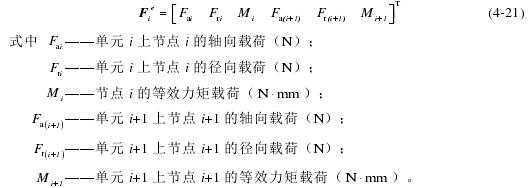

根据有限元法,单元两端 i 和 i+1 节点作用有等效外载荷,并产生相应轴向位移,单元 i 外载荷列向量可表示为:

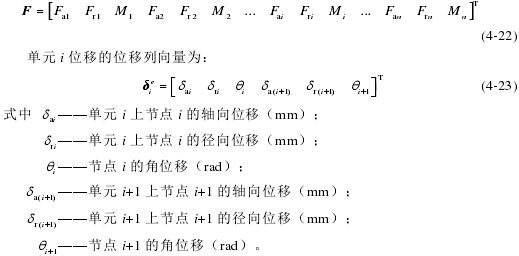

根据对号入座原则将转子系统所有单元的载荷列向量组装合成系统总载荷向量,从而可得:

同样,根据对号入座原则将转子系统所有单元的位移列向量组装合成系统总位移向量,从而可得:

4.2.4 系统运动微分方程和自由振动微分方程

根据上述分析,可得包括主轴轴承动刚度在内的高速电主轴转子-轴承系统的有限元运动微分方程和自由振动微分方程可表示为:

M X+KX=F(4-25)

M X+KX=0(4-26)

式中 K——系统总刚度矩阵式;

M——系统总质量矩阵式;

F——系统总载荷矩阵式;

X——系统总位移向量式。

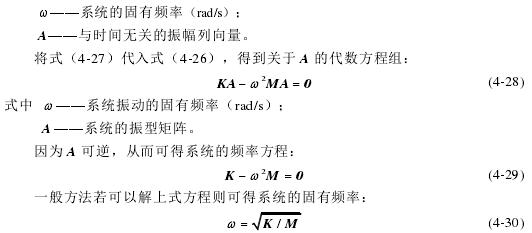

4.3、系统运动微分方程的求解

4.3.1 转子-轴承系统的固有频率和临界转速

为确保高速电主轴的工作转速在安全范围内,不发生共振,需要计算高速电主轴转子的临界转速。

弹性体的自由振动可以分解为一系列简谐运动的叠加,设自由振荡的位移方程为:

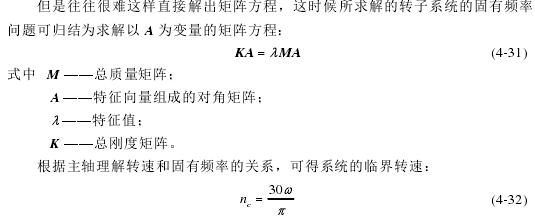

表 4-1 GS 系列内圆磨床用电主轴角接触球轴承-转子系统的结构参数

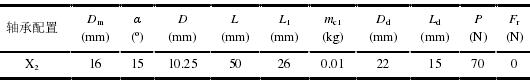

表 4-2 轴承 B719000C 的主要结构参数

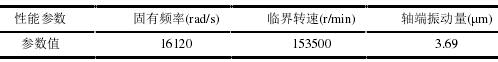

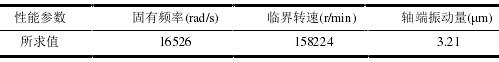

表 4-3 文 GS 系列电主轴提供系统动态性能参数

本文选用上海博红科工贸有限公司的 GS 系列的内圆表面磨床电主轴为基础模型,所选用主轴轴承的钢球材料为 GCr15 轴承材料钢,主轴轴承的型号为 FAG轴承 B71900C-2RZ/HQ1,d=10 mm,D=22 mm,t=6 mm 的角接触球轴承其物理性能参数为 μ=0.3,ρw=7.85×10-3 kg/mm3,Ew=2.1×105 MPa,其转子-轴承系统的结构简图如图 2-2 所示,其他系统结构性能参数如表 4-1 所示,其中,L 为支承跨距,L1为外伸长度,Ld为内置电机长度。假设在转子-轴承的不平衡响应分析中轴端节点 1处不平衡质量所产生的不平衡激振力的幅值为 A’=15.5 N,弹簧的预载为 70 N,轴承的主要结构参数如表 4-2 所示,GS 系列电主轴提供的动态性能参数如图 4-3 所示,最高工作转速 n=150000 r/min。

4.3.2 转子-轴承系统的不平衡响应

电主轴在固有频率范围内,即在转速接近转子系统的临界转速的附近区域内时,会发生共振,产生剧烈振动。因此,分析振动响应是本文的主要内容之一。

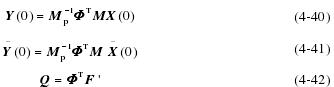

本文忽略电主轴内部产生的微弱不平衡响应,假设轴端不平衡质量为 '1m,不平衡力的大小可表示为:

将不平衡力 F‘1r和系统总载荷列向量 F 按照对号入座叠加,得到包括不平衡力的系统总载荷力向量 F’’。在整体外载的系统微分方程为:

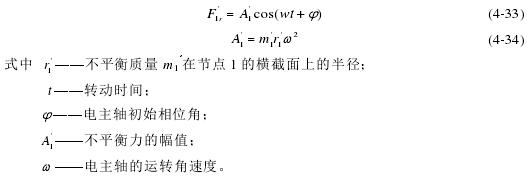

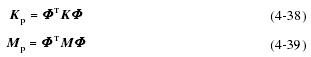

可用无阻尼系统的振幅叠加法求解式(4-35),得到系统的不平衡响应。前面由频率方程求出系统的固有频率 ωi和特征值、特征向量等。

振型叠加法是一种利用固有频率和振型求解系统不平衡响应的方法。其基本原理是:对系统自由振动进行模分析,得到系统的固有频率和固有振型及其模态矩阵,再利用模态矩阵对系统方程进行解耦,将系统动力学方程转换为各主坐标上的非耦合方程。

设系统的主振型为iφ ,代入特征方程式(4-28):

对于的系统的振型模态矩阵为:

依次对刚度矩阵,质量矩阵,矢量力进行作坐标变换,使方程解耦。则系统的主刚度矩阵和主质量矩阵为:

由于模态矩阵为正交矩阵,因而其转置矩阵等于逆矩阵,对初始条件和激振力作变换:

结合式(4-35)、(4-38)、(4-39)、(5-42),将原方程解耦,最后得出解耦方程为:

求出系统在主坐标上的响应后再根据式(4-40)将主坐标响应变换回原来的物理坐标的响应:

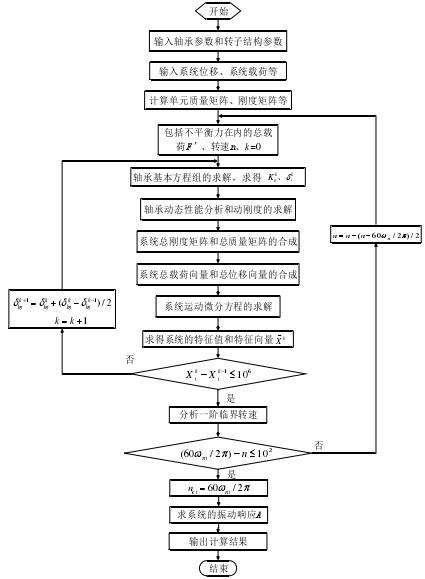

4.3.3 系统运动微分方程的求解

(1)高速电主轴的转子-轴承系统的运动微分方程是非线性方程,由于轴承的动刚度会发生非线性变化,所以需要采用数值分析中的迭代方法交互计算,反复迭代逐步逼近,最后求解。系统动态性能的求解依托于轴承动刚度等轴承动态性能的求解,先求解出支承刚度,然后再解决系统问题,这是求解本课题所研究问题的关键步骤。系统动力微分方程的求解程序的主要流程图如图 4-4 所示。

(2)如表 4-4 所示,本文所计算的动态参数的结果与上海博红科工贸有限公司有在误差允许范围内。

表 4-4 本文所求系统动态性能参数

(3)主轴支承轴承的动力学状态对系统的性能影响比较大,特别是动刚度的影响,直接关系着系统总刚度的变化。预载荷、转速、轴端附加零件质量、转子的支承跨距和转子外伸长度等对系统性能的影响较大。本文将通过对固有频率、临界转速、轴端不平衡响应等的影响因素进行分析,通过分析这些因素,为电主轴的结构设计,结构优化等提供参考数据和理论基础。

图 4-4 转子轴承系统动力学分析程序流程图

4.4、 转子-轴承系统动态性能的影响因素及其分析

4.4.1 固有频率的影响因素及分析

轴向预载荷、轴向外载荷和径向外载荷、球轴承滚动体的数量及直径、球滚动体的材料、初始设计接触角、套圈的滚道曲率半径等影响因素对角接触球轴承的动刚度产生比较大的影响,进而影响系统的动态性能。还有主轴上的许多影响因素,比如电主轴空心转子内孔直径、轴承之间的支承跨距、轴承的配置形式、轴承的数量、内装电机转子的外径、内装电机转动长度、主轴轴端不平衡质量、转子的外伸长度等因素。因而,球轴承支承的转子系统的动态性能分析是非常复杂的,通过分析各个因素相互影响、交错迭代得到相关数据。通过分析这些因素,从而为电主轴的结构设计,结构优化等参考数据和理论基础。

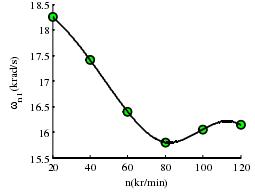

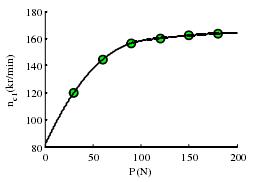

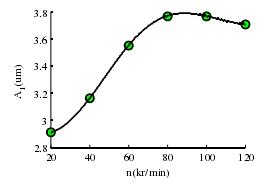

(1)转速对固有频率情况由图 4-5 给出,可以看出,中、低速或静止时系统的固有频率比高速时的固有频率高出很多。在高速状态下随着转速的增加,系统的固有频率会随之下降,产生较大的变化,并且在相对较高速时,固有频率会发生反弹回升,但是幅度不大。

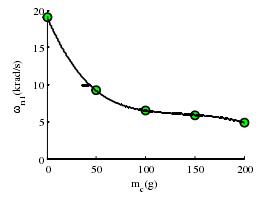

(2)机床电主轴轴端安装有刀具等轴端不平衡质量,也需要添加砂轮等轴端附加零件,使得轴端附加零件质量增加并且对轴承-转子系统的动态性能产生较大的影响。如图 4-6 给出的轴端附加质量对系统固有频率的影响关系,基本和转速对固有频率的影响效果一致,所以应该尽量减小轴端附加零件的质量,提高系统性能。

图 4-5 转速与固有频率的关系

图 4-6 轴端不平衡质量与固有频率的关系

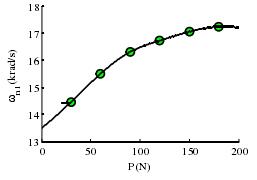

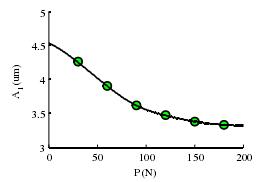

(3)预载荷对球轴承的刚度影响比较大,一定程度的预载荷对轴承的刚度和系统的性能有很大的提高。如图 4-7 所示,随着预载荷的增加,系统的固有频率也在不断的增加,但是增加的幅度越来越小,所以预载荷不能太大,太大了也没有效果,反而对轴承的寿命产生不利的影响。

图 4-7 预载荷与固有频率的关系

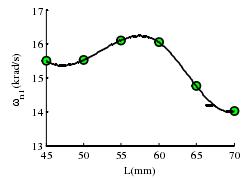

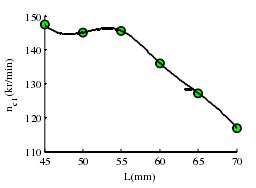

图 4-8 轴承支承跨距与固有频率的关系

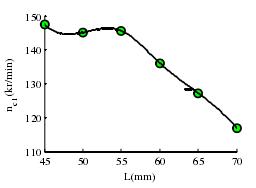

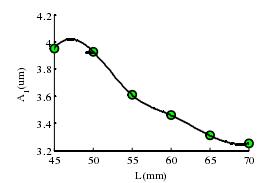

(4)轴承支承跨距和系统固有频率的关系如图 4-8 所示,随着支承跨距的增加,系统的固有频率先增加后减小,在轴承支承跨距比较小的时候,轴承-转子系统的固有频率变化不大,此时跨距对系统性能的影响比较小,当跨距增加到一定程度时,系统的固有频率较快的增加再快速的减小,从图上可以看出存在一个最优跨距值,此值为图形峰值,这是电主轴设计优化时需要考虑的。而在峰值以后也就是在较大跨距时跨距对系统固有频率的影响越来越明显。

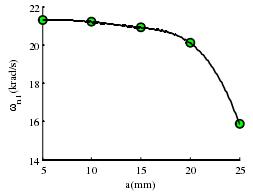

图 4-9 转子外伸长度与固有频率的关系

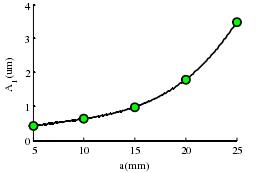

(5)如图 4-9 所示,主轴的外伸长度越大,系统的固有频率在不断的减小,外伸长度较小时下降得不明显,当外伸长度越来越大的时候,系统的固有频率呈现明显的下降趋势,影响程度非常大。所以出于电主轴性能方面的考虑,较小的转子外伸长度时系统固有频率可以有比较大的值,系统的性能也会相应的提高,所以在主轴结构设计时,应尽量减小主轴转子的外伸长度值。

4.4.2 临界转速的影响因素及分析

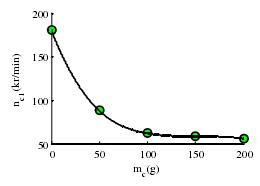

(1)如图 4-10 所示,轴端不平衡质量与临界转速的关系,轴端质量越大,对系统的一阶临界转速影响较大,但是变化速率是变小的。从图中可以分析得出,系统轴端不平衡质量越小,系统的性能越优越。所以应该尽可能的减小轴端不平衡质量的值。

图 4-10 轴端不平衡质量与临界转速的关系

图 4-11 预载荷与临界转速的关系

(2)如图 4-11 所示,预载荷与系统临界转速的关系中,随着预载荷的增加,系统一阶临界转速也在不断的增加,变化速率也是在变小的。这是因为预载荷增加,系统支撑轴承的动刚度也相应增加,使得系统的总刚度也相应增加,系统性能也提高了。可以适当的增加系统的预载荷,但是预载荷增加后,对支撑轴承的寿命影响也变大,所以预载荷应当选择恰当。

(3)支撑跨距与系统一阶临界转速的关系如图 4-12 所示,随着支承跨距的增加,系统的临界转速整体上是在减小的。当支承跨距较小时,系统临界转速随着跨距的改变的幅度不大,当支承跨距增加到一定程度时,系统的一阶临界转速迅速降低,使得系统的性能也相应降低,所以轴承支承跨距应尽可能的小,以利于提高系统性能。

图 4-12 轴端支承跨距与临界转速的关系

图 4-13 转子外伸长度与临界转速的关系

(4)转子外伸长度与系统一阶临界转速的关系如图 4-13 所示,随着转子外伸长度的增加,系统的临界转速也在减小,而且也是在转子外伸长度较小时,系统一阶临界转速变化较小,外伸长度增加后一阶临界转速剧烈较小,这就要求在电主轴设计时,需要对转子的外伸长度有一定的要求,适当较小转子外伸长度有利于电主轴系统的动态性能提升。

4.4.3 不平衡响应的影响因素及分析

(1)如图 4-14 所示,转子外伸长度与轴端不平衡响应的关系,可以看出,转子外伸长度越大,对系统的轴端不平衡响应影响越大,而且变化速率也变大。从图中可以分析得出,系统轴端不平衡质量越大,系统的轴端不平衡响应越大,系统的性能越差。所以应该尽可能的减小轴端不平衡质量的值。

图 4-14 转子外伸长度与不平衡响应的关系

图 4-15 预载荷与不平衡响应的关系

图 4-16 轴承支承跨距与不平衡响应的关系

图 4-17 转速与不平衡响应的关系

(2)预载荷与轴端不平衡响应的关系如图 4-15 所示,可以看出,添加在轴上预载荷越大,系统的轴端不平衡响应越小,但是变化率也同时在减小,也就是说,当预载荷增加到一定程度时,预载荷对系统的轴端不平衡响应的影响几乎可以忽略,虽然预载荷可以减小轴端不平衡响应,但是也不能盲目的增加,因为预载荷过大会降低轴承寿命。

(3)如图 4-16 所示,轴承支承跨距与轴端不平衡响应的关系图,从图中可以看出,随着轴承支承跨距的不断增加,主轴轴端不平衡响应不断的减小,所以从系统的振动响应方面考虑,轴端轴承支承跨距增加有利于减小轴端不平衡响应,从而改善系统的动态性能。但另一方面,由之前的支承跨距使得一阶固有频率和一阶临界转速减小,对系统的动态性能又具有一定的副作用。

(4)转速对轴端不平衡响应的影响表现在较低速时增加比较明显,如图 4-17所示,随着转速的增加,转子轴端不平衡响应越来越大,最后到一定值的时候,基本上就不再增加了。由此可见,电主轴要想得到高转速时轴端不平衡响应较小,需要对其他影响因素进行控制,毕竟高转速才是提高机床加工性能的关键。

4.5、本章小结

本章通过对转速、轴端质量、预载荷、轴承支承跨距、转子外伸长度等影响因素对转子-轴承系统的动态性能产生的影响进行分析,最终得出以下结论:

(1)主轴支承轴承的动力学状态对系统的性能影响比较大,特别是动刚度的影响,直接关系着系统总刚度的变化。在转子系统高速运转状态下,轴承的内部动力学状态影响更是不可忽略。预载荷和转速对系统的固有频率、临界转速、轴端不平衡响应等影响较大,一定程度的预载荷增加有利于系统性能的提升,但是并不是预载荷越大越好,因为考虑到预载荷增加会使轴承寿命降低。转速的增加对系统动态性能的影响是负面的,电主轴结构的设计就是为了实现在高转速状态下把这些负面影响降到最低。

(2)轴端附加零件质量、转子的支承跨距和转子外伸长度等主轴转子结构设计也会对系统的性能产生较大的影响。转子的支承跨距对系统临界转速的影响出现了一个峰值,在峰值附近系统的轴端不平衡响应也比较小,可以考虑选取附近的值作为系统的支承跨距;轴端附加零件质量的影响是负面的,质量越大对系统性能越不利,所以应当适当减小轴端零件砂轮等的质量;转子外伸长度对系统固有频率、临界转速、轴端不平衡响应的影响和转子轴端附加零件质量的影响趋势基本相似,所以外伸长度也应该选取较小的适当的值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻