螺纹数控修复车床主轴部件动态特性分析(下)

2017-4-7 来源:沈阳工业大学 作者:肖磊

第 4 章 主轴动态试验研究

第 3 章对螺纹数控修复车床的主轴部件进行了动态特性分析,得到了该车床主轴在不同约束条件下的固有频率和振型。在车床实际加工过程中,主轴动态特性受到的影响因素很多,轴承支撑刚度的计算也只是依靠经验公式计算出来的,并不是准确的定值,所以有限元动态分析结果可能会受到影响。下面对主轴进行动态试验分析,研究主轴在实际工况下的动态特性,比较有限元分析结果与试验分析结果,检验有限元分析结果的准确性,同时,利用动态试验分析结果修改有限元动态分析参数,进一步对主轴动态特性作预测分析。

4.1 试验模态分析简介

动态试验分析技术最早以 20 世纪 30 年代的机械阻抗技术为基础,随着计算机技术的发展,动态试验分析技术应运而生,其发展历程主要包含三个阶段。

(1)单输入/单输出法:起源于 70 年代初期,通过各自拟合每一测点的频响函数以获得结构系统的固有频率和振型。主要应用于单自由度、纯模态和模态密度稀疏的分析情况,但这种方法计算量大,且准确度不高。

(2)单输入多输出法:出现在 70 年代末期。通过整体拟合全部测点的所有频响函数数据,获得结构系统相对准确的固有频率和阻尼比。但在试验过程中如果激振点恰选在某阶模态的节点上,会导致遗漏可能存在的模态参数。

(3)多输入多输出法:基于多点激振测试技术,出现于 80 年代。该方法对多个频响函数数据进行拟合,可以忽略因环境不同、支撑条件的变化和激振设备位置变化等引起的误差,广泛应用于体积较大、结构复杂的系统。

动态试验研究主要是指结构的模态试验分析,又称试验模态分析法。在分析过程中,由试验测得激励和响应的时间过程,利用数字信号处理技术获得频响函数或脉冲函数,通过曲线拟合获得结构的非参数模型,之后利用参数处理方法,求解出系统的模态参数,从而建立系统的试验动态模型。所以,试验模态分析是主要利用线性振动理论、动态测试技术、数字信号技术处理和参数识别等技术,通过识别结构系统,对结构整体进行建模分析的一种试验建模方法[45-47]。

振动系统包含三个要素:系统特性、激励和响应。通过激励与响应,便可求出整体结构系统的动态特性[48]。可以把连续的机械结构离散处理,将其变成具有一定自由度的子系统,由第 2 章的理论可知,对于一个自由度为 n 的振动子系统,式(4.1)可以表示其动态特性微分方程:

文25

式(4.3)描述了系统的输入和输出关系。再通过各种数据处理和数学分析方法,可识别系统的模态参数,建立相应的运动方程。利用试验分析结果分析系统在不同工作状态下的特性,为设计提供试验依据。

4.2 激振方法简介

4.2.1 激振方法

试验模态分析中通常采用的激振方式主要有稳态正弦激振、随机激振和瞬态激振。

(1)稳态正弦激励:采用频率不同的一组正弦信号,放大功率后通过激振器产生的激振力施加给机械结构。其具有激振力大,能量集中,高信噪比和高测试精度等优点,但测试时间相对较长。

(2)随机激励:激励信号通常选用白噪声或伪随机信号。其测试频率范围宽,试验效率很高。但是,在随机信号的谱估计过程中不可避免存在原理性的随机误差,为了减小这种随机误差带来的影响,通常平滑处理谱估计,所以降低了试验精度,通常它的测试精度比正弦激励的略低。

(3)瞬态激励:主要有正弦扫频激振、脉冲激振和阶跃激振等几种激振方法,通常脉冲激振因其具备诸多优点被广泛采用。在脉冲激振过程中,激振力由实验员利用力锤敲击实验对象测点产生。这种方法简单方便,节省操作时间,激振点选取灵活。但是,由于在试验操作中,力锤敲击通常是人工控制的,敲击力一致性较低,因此测试精度相对较低。同时脉冲激振的能量较小,只适用于结构不太复杂的中小型结构。

上述激振方法都是单点激振法。近年来,多点随机激振方式逐渐成熟,这种方法可将多个激振点同时布置在实验对象,从而避免单个激振点恰好布置在某阶模态的节点而遗漏这一节点模态情况的识别,同时多点激振法的激振能量较大,测量精度较高。

4.2.2 锤击法简介

锤击法激振实验对象是当前分析结构的模态时广泛应用的一种试验方法,属于脉冲激振法。锤击法通过力锤敲击实验对象从而获得激振力,利用数据采集仪收集激励信号 F(t)和响应信号 (t),再将获得的时域信号经过 FFT 处理转换为频域信号,从而获得频率响应曲线,最后得到系统的动态特性。

(t),再将获得的时域信号经过 FFT 处理转换为频域信号,从而获得频率响应曲线,最后得到系统的动态特性。

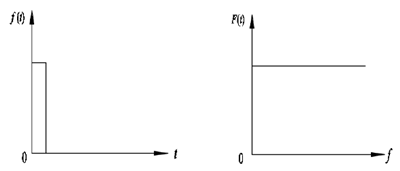

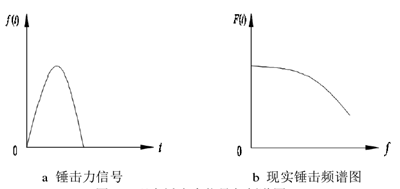

锤击法激振实验对象时,设备简单,操作便利,敲击点选择具有很大灵活性,在试验时现场安装试验设备即可,节省了大量时间,同时设备的传感器较小,不会给实验对象带来额外的质量、刚度和阻尼影响,测试非常方便[49]。理论上力锤的每次激振时间趋近于零,激振力无穷大,它的频谱图为一条直线,如图 4.1 所示。但现实条件下,由于力锤和实验对象的材料具有弹性特性,激振时间和激振力的情况会发生变化,它的激振力信号与频谱图如图 4.2 所示,力谱的幅值在低频处变化较小,可近似看成直线,随着频率增高幅值逐渐下降,激振能量逐渐较小。在试验时为了得到更加准确的结果,可以多次敲击激振,提高信噪比,同时应避免力锤的重复激励。

图 4.1 理想脉冲信号与频谱图

图 4.2 现实锤击力信号与频谱图

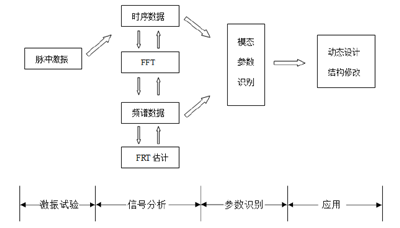

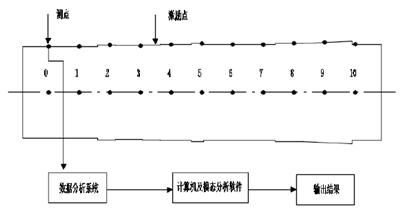

本文采用脉冲激振方法对主轴进行激振,利用数据采集系统对激励产生的振动信号进行采集,并对数据进行处理,获得主轴模态信息,指导主轴的动态优化设计,整个过程如图 4.3 所示。

图 4.3 试验模态分析过程

4.3 自由状态下主轴的动态试验

本文主轴部件的动态试验包括两部分,包括测量主轴在自由状态下的固有频率和振型,以及测量主轴在装配条件下的固有频率。通过试验获得主轴的动态特性与有限元分析结果进行比对,分析有限元分析存在问题并指导主轴的结构改进。下面进行主轴在自由状态下的动态试验。

4.3.1 试验设备

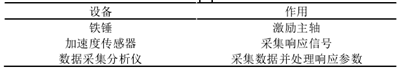

在本动态试验中,所用到设备如表 4.1 所示,同时车床主轴由于体积较大,质量较高,测试力锤无法提供足够激振能量,所以采用简单的铁锤进行敲击,由于其不具有传感器而无法收集激振力信号,所以得到的参数值是相对的。

表 4.1 试验主要设备

4.3.2 试验方案

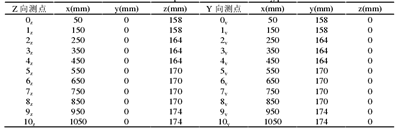

在本次试验中,目的是获取主轴在自由状态下的固有频率及振型。为了获取主轴的振型,需要测得主轴不同部位的振动响应情况。第 3 章在建模软件中建立的主轴模型可知,主轴的轴向为 X 向,主轴的径向截面处于 Y 向和 Z 向,在 Y 向和 Z 向每个方向各取 11 个测点测量主轴的动态特性,并在主轴的中间部分激励主轴,以便主轴整体能够被充分激振。首先,对所有测点进行振动响应情况测试,获得主轴的振型。其次,改变测量参数,同时选取主轴 2 点和 8 点,测量主轴的固有频率。在试验中,由于选择铁锤对主轴进行激振,为了避免铁锤冲击主轴对其造成无法修复的破坏,特选取未加工的主轴件进行激振试验,经测量,该主轴径向平均尺寸比加工完成后的成品主轴径向尺寸大 6mm,理论上对测量结果影响不大,所以选择该主轴进行激振试验。各测点的参数坐标如表 4.2 所示,试验方案如图 4.4 所示。

表 4.2 各测点坐标参数

图 4.4 主轴测试系统

4.3.3 试验过程

为了测试主轴自由状态下的动态特性,同时尽量减小周围环境振动和支撑刚度对测试结果的影响,将主轴在中间部位采用一根弹性绳吊起至距离地面 10cm 的位置,同时调整弹性绳位置,使主轴尽量保持水平,通过此方法,模拟主轴的自由状态。该数据分析仪为多通道数据分析仪器,根据现有条件,在测试前检查加速度计和调整数据分析仪为双通道激振测试,只记录响应信号。每次测试中,两个加速度计通过磁头分别吸附在主轴同一径向截面的 Y 向和 Z 向测点上,准备测试,根据有限元分析主轴自由状态下的一阶固有频率值设定数据分析仪的测试频率范围为 0 到 1500Hz,激励点选在主轴中间位置,以便每次激励能够充分激振这各个测点。此外,为了使每次铁锤敲击力度尽量一致,利用带有摩擦阻力的线绳吊住铁锤,使其敲击面与主轴面贴合,距离地面为固定位置,每次敲击时,拉动其到固定位置,再松开铁锤,使主轴受到铁锤的水平激振力,这样便得到了近似相同的激振力,试验情况如图 4.5 所示。

图 4.5 主轴自由状态下的动态试验

再次改变数据分析仪测量参数,同时测量主轴的 2 点和 8 点 Y 向和 Z 向的固有频率,计算两点固有频率的平均值即可代表主轴在自由状态下的固有频率。

4.3.4 试验结果

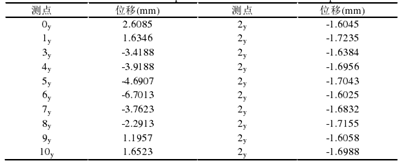

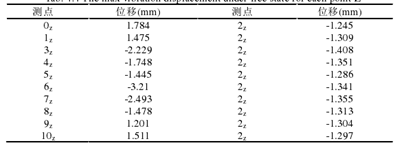

通过试验,每次测得 2 测点与其他各个测点的最大位移变化情况如表 4.3 和表 4.4所示。

表 4.3 自由状态下各点 Y 向最大振动位移

表 4.4 自由状态下各点 Z 向最大振动位移

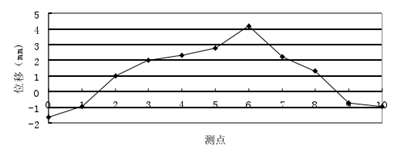

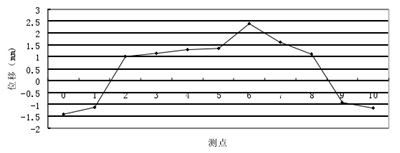

对上述试验所得结果进行数据处理,将 2 测点的振动位移看成 1mm,同时处理其他各测点振动位移,经过处理,可得主轴两个方向的振型变化情况,如图 4.6 和图 4.7所示。

图 4.6 测点 Y 向一阶振型图

图 4.7 测点 Z 向一阶振型图

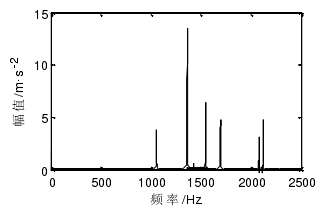

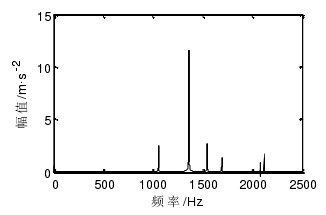

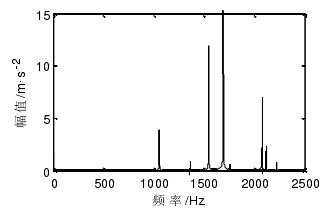

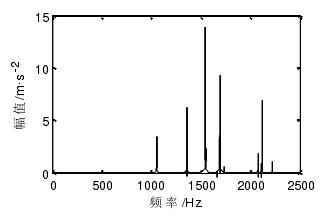

在自由状态下测量主轴固有频率中,对 2 点和 8 点进行激振试验,通过数据分析仪处理,获得 2 点和 8 点 Y 向和 Z 向的频响函数曲线,图 4.8 至图 4.11 分别为两测点的频响函数曲线图。

图 4.8 2 点 Z 向频率响应曲线

图 4.9 2 点 Y 向频率响应曲线

图 4.10 8 点 Z 向频率响应曲线

图 4.11 8 点 Y 向频率响应曲线

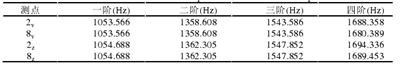

测得主轴 2 点和 8 点的固有频率如表 4.5 所示。

表 4.5 自由状态下测点前四阶固有频率

对上述两点的前四阶固有频率取平均值,最后可得到主轴在自由状态下通过试验分析获得的前四阶固有频率值,见表 4.6。

表 4.6 自由状态下主轴的前四阶固有频率

4.4 装配状态下主轴的动态试验

在主装配状态下的动态试验中,本文只测得主轴固有频率,并通过测得结果与有限元分析结果进行比对分析,指导利用有限元分析主轴的动态特性。由于利用试验设备与上文相同,故不再介绍。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多