摘 要:负压抽屑装置是保障深孔加工排屑顺畅的有力手段。本文提出建立充分考虑流量、流速、间隙宽度、喷射夹角等影响因素的负压抽屑数学模型,分析这些因素对抽屑效果的影响,并利用 FLUENT 软件对有无负压抽屑装置情况下分别进行仿真对比,量化研究其抽屑效果。结果表明:射流喷嘴的间隙和喷射角是影响负压抽屑效果的关键因素;无负压装置时,切屑在排屑通道中只受到推力,并且随位移逐渐减弱;当推力减小到小于阻力时,切屑容易在排屑口尾部滞留,发生堵屑现象;加载负压抽屑装置时,在排屑通道尾部形成压力差,产生 3 倍于排屑通道推力的吸力,使切屑在通道尾部受到一个强力的加速度,克服切屑阻力,排屑效果提高了200%。

关键词:深孔加工 负压抽屑 FLUENT 软件 仿真分析

引言

近年来,随着制造业的迅猛发展,深孔加工技术加工效率及精度的提高成为制约整个制造装配技术的发展瓶颈。排屑不畅是影响深孔加工技术发展的主要问题之一,特别是在高速加工小深孔时,极易发生堵屑现象,造成废品率较高[1-2]。如何保证深孔加工排屑顺畅,成为各大科研院所及院校关注的热点。

目前,解决排屑困难的常规途径有三种:拓展排屑空间,控制切屑形态和增强排屑动力。负压抽屑技术就是采用第三种排屑途径的一种方式。它增加其抽吸力,实现主动排屑[3]。

1 、负压抽屑工作原理

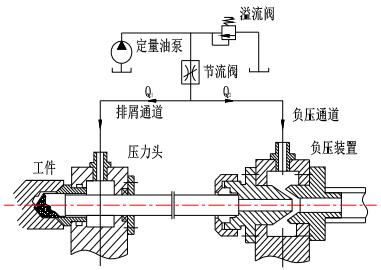

图 1 负压抽屑装置示意图

如图 1 所示,高压切削液经节流阀分为两支液流:前一支液流经排屑通道流向切削刃,推切屑进入出屑口;后一支液流穿过负压通道,形成环形射流,产生负压抽吸效应,从而增加钻杆内部前后压力差,即通过产生的负压来增强系统的排屑动力[4]。实践证明,它在排屑过程中起到了一定的作用。

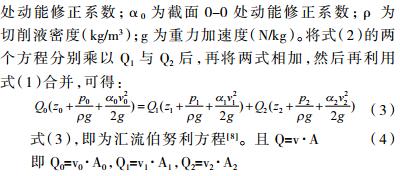

2、 负压抽屑装置数学模型

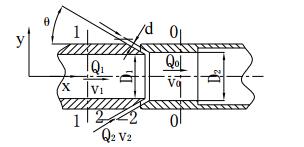

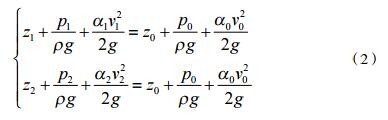

图 2 为负压抽屑汇流模型,沿程流动过程中存在流体汇流的情况:截面 1-1 为排屑通道,通道直径为 D1,流经其流量为 Q1,流速为 v1;截面 2-2 为负压通道,射流间隙为δ,流经其流量为 Q2,流速为 v2;截面 0—0 为汇流后的总通道,通道直径为 D2,流经其流量为 Q0,流速为 v0[5-7]。

图 2 负压抽屑汇流模型

如图 2 所示,对于支流与总流,根据质量守恒定律,有

Q0=Q1+Q2 (1)

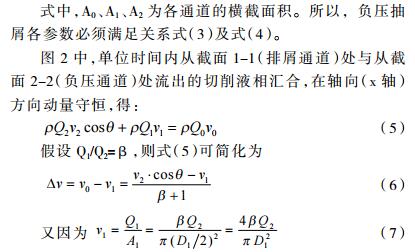

沿 流 动 方 向 分 别 写 出 过 流 截 面 1-1 与 0-0、2-2 与0-0 之间总流的伯努利方程:

式中,θ 为射流喷嘴的喷射角。

以上所建数学模型的假设条件为:①排屑通道与负压通道中切削液的温度相同;②切削液无粘性作用;③切削液无杂质且不可压缩;④排屑通道与负压通道中的切削液均为二维无旋流动。

3 、负压抽屑装置仿真分析

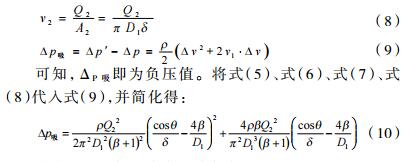

(1)建立模型。为了分析比较负压通道中流量变化对负压的影响,将图 2 所示的其他参数均设置成定值,所以令 D1=17mm,δ=0.45mm,θ=30°,D2=D1+2δcosθ。利用前处理器 GAMBIT 软件进行建模、划分网格并设置 边 界 条 件 。 设 置 入 口 边 界 条 件 为 速 度 入 口 边 界(VELOCITY_INLET),出口边界为自然流出(OUTFLOW),其他边界均为壁面边界(WALL),最后将文件保存成.msh格式。所建流场的二维仿真模型及其局部放大图如图 3所示。

图 3 流场二维仿真模型

(2)求解器的设置。将 GAMBIT 生成的.msh 网格文件导入 FLUENT 中,首先检查网格质量,如果没问题,便可对模型进行仿真。

所设流体材料为硫化切削液 (Sulfur-Liquid),其密度为 2000kg/m3,粘度为 1.72×10-5kg/m·s;在边界条件的设置中,令排屑通道流量为 92L/min,分析负压通道中流量为46L/min,即排屑通道进油口速度为 6.76m/s,射流口速度为 31.9m/s;收敛准则选择差分方程表示的连续方程两边的计算差值小于 0.0001 为准。

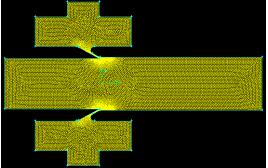

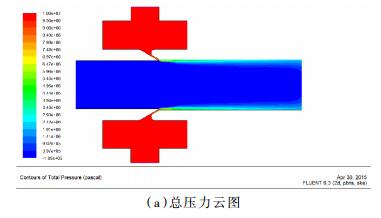

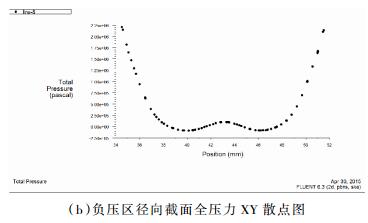

(3)仿真结果。经仿真运算,总压力云图、速度云图及负压区径向截面全压力 XY 散点图分别如图 4(a)、(b)所示。

图 4 仿真结果图

4 、无负压抽屑装置的仿真分析

(1) 建立模型。建立无负压抽屑装置的三维模型,即仅 有 排 屑 通 道 ,D1=17mm。 设 流 体 材 料 为 硫 化 切 削 液(Sulfur-Liquid), 其 密 度 为 2000kg/m3, 粘 度 为 1.72 ×10-5kg/m·s;在边界条 件的 设置 中, 令 排屑 通道 流量 为92L/min,收敛准则选择差分方程表示的连续方程两边的计算差值小于 0.0001 为准。

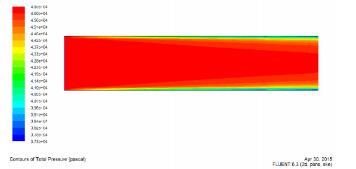

(2)仿真结果。经过仿真运算,总压力云图如图 5 所示。

图 5 仿真结果图

5 、结论

对比图 4、图 5 可知,无负压抽屑装置中,切屑只受到来自通道入口的推力,压强为 4.6×104Pa,而负压抽屑装置能产生一个负压。当负压通道中流量为 46L/min 时,所产生的负压值为 1.5×105Pa,是推力的 3 倍。负压所形成的抽吸力直接作用于切屑上,加上来自通道入口的推力,使得切屑随切削液加速排出,更有利于排屑顺畅。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com