深孔加工刀具的切削力和孔圆度试验研究

2019-1-24 来源:中北大学; 山西省深孔加工工程技术中心 作者:王丽鹏 沈兴全 陈振亚 郝黎旭 高琳

摘要: 深孔加工是一种封闭状态下的加工方式,加工过程中会发生很多影响加工正常进行的问题。所以,深孔加工过程中存在切削力不稳定和孔的形状精度差等问题。为了研究枪钻加工工艺参数对切削力和孔圆度的影响。本文采用硬质合金枪钻作为深孔加工刀具,通过对深孔钻削的切削力和孔圆度的试验研究,得到了钻削工艺参数和切削力、孔圆度之间的关系,经过分析得出了影响加工孔圆度的原因。这一研究对深孔加工过程中工艺参数的选择具有十分重要的作用。

关键词: 枪钻; 工艺参数; 切削力; 圆度

1 、引言

据有关资料显示,孔加工大约占整个机械加工体系的 30% ,深孔加工在孔加工工序中所占的比例是 40% ,制造行业中这一现象最为明显,深孔加工工艺变得越来越重要。与此同时,随着产品需求多样化,复杂结构的小直径深孔零件的需求也越来越大,同时对孔的形状精度要求也越来越高。例如模具类零件,此类零件上的孔的数量多,精度要求高。小直径深孔加工常用枪钻进行切削,枪钻钻削加工是一种封闭或者半封闭的、加工过程多变的加工状态。

加工过程中没有办法观察到工件的加工情况,加工过程很不稳定,比一般的孔加工困难和复杂,经常产生各种故障和问题,影响到最终孔的形状精度和质量。近年来,研究人员关于钻孔方面的问题做了很多的研究。张秋丽建立了平面型后刀面枪钻钻削力的数学模型,求出了钻削力与进给量切削工艺参数之间的影响关系曲线。进一步确定出这些参数的合理取值范围。李保国等从枪钻钻削过程中工艺参数的选择、不同规格枪钻切削参数的优化等方面,介绍了枪钻加工深孔的方法。Cho N. 和 TuJ.分析了零件圆度建模公差。

表明主轴的运动误差可能会导致类似的圆度轮廓。Mehrabadi I. M.等构建了刀具系统动力学模型。

讨论了刀具动态运动轨迹,并且分析了这种情况下所产生的孔圆度形貌特征,最后运用实验证明了所提出的模型的正确性。Bierman D.研究了主轴转速与 BTA 钻所加工的孔的圆度误差之间的关系。从近几年的研究来看,国内外学者对钻削加工系统的研究不是很多,其中深孔钻削集中于对麻花钻和 BTA 钻的研究,关于枪钻加工工艺参数对切削力、

孔圆度的影响很少有文献给出规律。本文通过试验,研究了枪钻加工工艺参数对切削力和孔圆度的影响。

2 、试验条件和方案

2. 1 试验设备

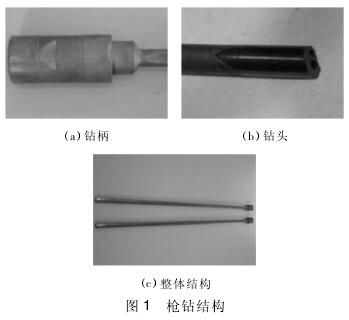

试验是在高效深孔钻镗床上进行的。机床的型号是 ZWKA - 2108,最大加工直径 80mm,最大加工深度 3000mm; 工件采用 45 #圆钢棒料,尺寸为20mm × 300mm,加工深度 175mm; 枪钻的结构如图 1 所示,本文实验中使用的枪钻材料是硬质合金,直径 D = 6mm。钻杆的长度 l =200mm,其弹性模量 E = 6. 1e5MPa。试验中采用 Kistler 9257B 测量切削力。

采集的频率是 1000Hz,采集到的平均值作为此次试验中切削力的大小。采用三坐标测量仪测量圆度,测量基准须和加工基准一致,取多点进行测量,由软件直接计算出圆度

。本次试验中由于加工深度较大,需在钻头头部采用导向套进行导向。并且工件重量偏大,所以采用刀具旋转并进给的加工方式进行钻削加工。

2. 2 试验方法与内容

根据文献中的研究,选取转速范围为 2500- 3500r / min,进给速度范围为 35 - 45mm / min,钻杆的刚度通过中间支撑架的个数来表示,支撑架的个数设置为 0、1、2。本次试验对每一个影响因素逐一进行试验,为了确保试验的准确性,对每一个影响因素进行 2 次试验,并取平均值。在试验中,由于枪钻长径比大,刚性较差,切削速度和进给速度应逐渐增大至规定速度。于枪钻加工属于定直径加工,试验采用6mm 的枪钻在高效深孔钻镗床上进行加工。

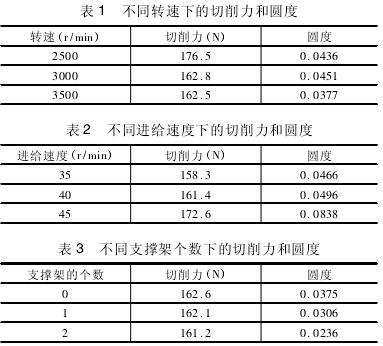

试验中研究主轴转速对切削力和圆度的影响时,进给速度为 40mm/min,转速分别为 2500r/min、3000r/min、3500r / min 进行试验,采集到的数据见表 1。试验中研究进给速度对切削力和圆度的影响时,转速为3000r / min,进给速度分别为 35mm / min、40mm / min、45mm / min 进行试验,采集到的数据见表 2; 试验中研究钻 杆 刚 度 对 切 削力和圆影响时,转速3000r / min,进给速度 40mm / min,支撑架的个数分别为 0、1、2 进行试验,采集到的数据见表 3。

3、 实验结果分析

3. 1 枪钻加工工艺参数对切削力的影响

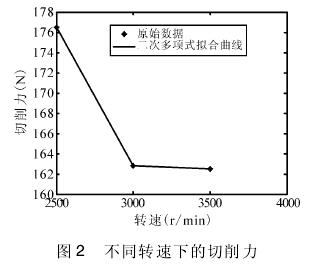

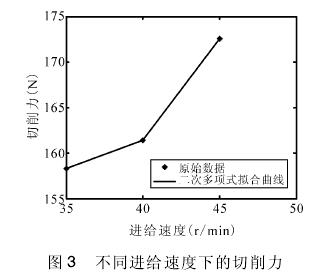

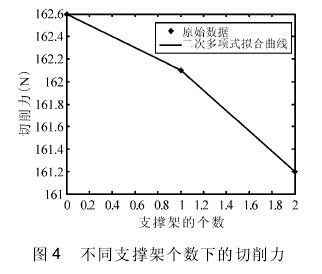

由表 1、表 2 和表 3 绘制出枪钻转速和切削力的关系如图 2 所示。图 3 显示的是进给速度和切削力的关系。图 4 显示的是不同支撑架个数和切削力的关系。

从图 2 中可以看出,切削力随着转速的增大而减小。在 3000r/min 以后切削力的波动很小,基本趋于稳定。进给速度很大的情况下,转速的变化对切削力的影响很大。从图 3 中可以看出,随着进给速度的不断增大,切削力也在不断增大。随着进给速度的不断增大,切削力增大的幅度增加。转速较低的情况下,进给速度的变化对切削力的影响很明显。由图 4 可知,随着支撑架个数的增加切削力逐渐减小,刚开始时减小的幅度不大,支撑架个数大于1 后,切削力减小的幅度明显增大。说明支撑架的个数对切削力的大小具有重要影响。

3. 2 枪钻加工工艺参数对孔圆度的影响

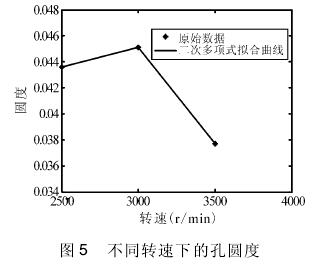

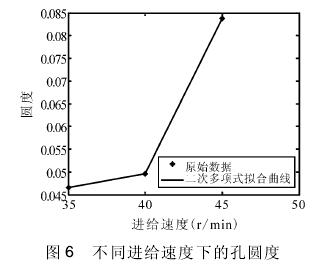

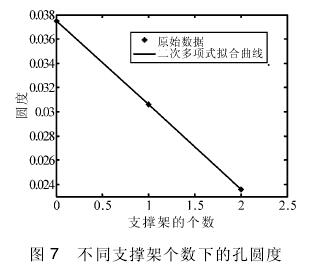

由表 1、表 2 和表 3 绘制出枪钻转速和孔圆度的关系见图 5。进给速度和孔圆度的关系见图 6。不同支撑架个数和孔圆度的关系见图 7。

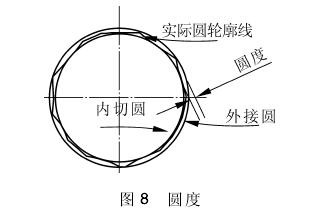

从图 5 中可以看出,开始时随着转速的增加圆度不是很好,转速继续增加圆度逐渐提高。3000r/min 是圆度变化的转折点,转速大于 3000r / min 后孔的圆度提高的幅度明显加快,说明此时所加工的孔明显更接近理论圆。从图 6 中可以看出,圆度随进给速度的增大变化波动很大,进给速度越大,圆度越差,进给速度低时孔具有较好的圆度,与理论圆更接近。从图 7 可知,圆度随支撑架个数的增加而提高,并随着支撑架个数的增加,圆度变化的趋势较快,接近线型变化,说明孔的形状变得更圆。如图 8 所示,圆度是指孔的横截面形状接近理论圆的程度,也就是实际轮廓的两同心圆( 内切圆和外接圆) 之间的区域。

4 、结语

( 1) 本次试验说明,切削力随着转速的增大而减小,随着进给速度的增大而增大,随着支撑架个数的增加切削力逐渐减小; 进给速度很大的情况下,转速是影响切削力的主要因素; 低转速时,进给速度是影响切削力的主要因素; 增加支撑架的个数对减小切削力具有重要的作用; 支撑架的个数直接影响枪钻钻杆的刚度,支撑架的个数增加,钻杆的刚度将得到提高。因此,提高钻杆刚度可以减小切削力。

( 2) 本次试验说明,孔圆度随转速的变化而变化,转速大于 3000r/min 时孔圆度随转速的增大而减小,钻削加工时要恰当的选择转速; 孔圆度随进给速度的增大而增大,加工孔时要选择低进给速度。孔圆度随支撑架个数的增加而减小,增加支撑架的个数可以提高枪钻钻杆的刚度,说明提高钻杆刚度可以提高钻孔的圆度。

( 3) 本次试验说明,影响切削力的因素同样可以影响孔的圆度。切削力的变化导致加工过程中发生振动,导致加工刀具中心的位置变化,使最后加工出的孔的截面形状与理论圆的形状相差较大。说明加工过程中发生的振动、切削力的变化是影响孔圆度的重要因素。

( 4) 通过试验分析加工过程中切削力变化的特点得出,加工过程中切削力变化小,振动发生的振幅也将减小; 刀具中心位置的变化减小,最终使加工出的孔圆度得到提高。

说明降低加工中的振动、减小切削力的变化都将会提高孔的圆度。

( 5) 通过试验可知,降低进给速度,适当增大转速,提高钻杆的刚度,不仅可以降低加工过程中的切削力,也可以提高孔的圆度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com