| 主讲人: 侯春明 田野

联系电话:13904033179 ; 02425199940

电子邮箱:houchunming@tom.com |

目前,机械化提速已成为我国经济结构调整的必然趋势。一方面,机械化将会使许多传统制造业,从劳动密集型行业转变为资本密集型行业;另一方面,国内的人力成本越来越高,由于员工不按照劳动生产规程操作而带来的工伤索赔比比皆是,因此,工业流水线上的工作逐渐被机械甚至机器人替代,产业操作工人急剧减少将是大势所趋。

根据市场变化,为满足客户需求,在现有机床产品基础上,利用关节机器人进行物料搬运,不仅有效的提高了工作效率,也为用户节约了大量的用工成本。本款自动化加工单元就是我公司根据客户需要为某机械厂量身打造的一组高效自动化产品,具有很优秀的市场表现。

1 方案说明:

结合当地具体情况,为该机械厂设计了两整套方案,具体如下:

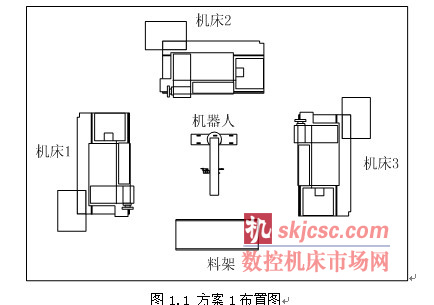

1.机床成“品”字形摆放,机器人固定在中心为机床上下料,位置布局如图1.1所示:

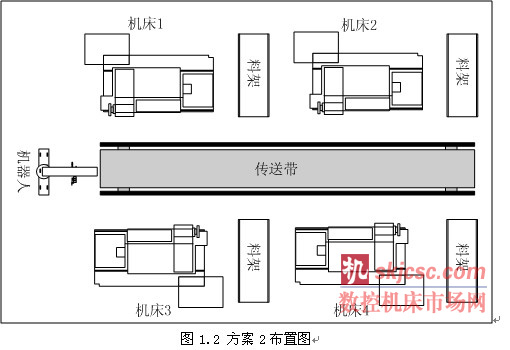

2.机床在传送带两边,机器人在导轨上移动为机床上下料。位置布局如图1.2所示:

综合以上两种布局方案,具体说明如下:

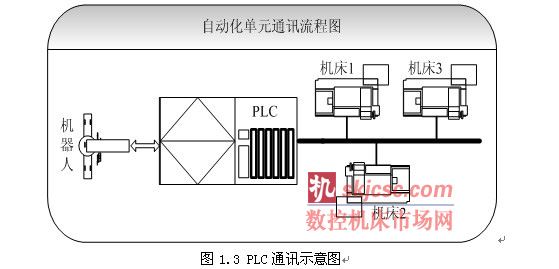

1.以上两种方案均采用主机+从机的控制结构,主机采用PLC实现对机床和机器人的控制,而从机为数控机床PLC仅控制机床动作。

2.数控机床均采用广州数控系统,系统本身没有总线结构,因此两种方案均采用I/O点实现自动化单元设备之间通讯。

3.第二种方案中的机器人需要在轨道上移动,故此对机器人本身位置的定位精度要求较高,目前实现起来有一定难度,而且第二种方案所需占地面积相对较大,所以在本次课题中采用了第一种方案,第二种留作机械厂扩建时备用。

综上所述:采用外置PLC作为主机,各个机床作为它的从机。如图1.3所示。

外置PLC作为主机的主要优势就是可以扩展它的IO接口,满足控制需求。本课题中外置PLC主要是控制机器人的动作,以及机器人与机床衔接时的信号处理(例如:输入信号中的防护门开到位等;输出信号中的机器人卡爪到位等)。各个机床的数控系统只要把机床控制好,以及反馈和接收一部分信号即可(例如:输入信号中的机器人空闲信号等;输出信号中的请求机器人服务信号等)。

2 硬件接口

机床与机器人之间的通讯信号如表2.1和表2.2所示:

信号类型 | 信号名称 | 信号说明 | 备注 |

| 开关量输入 | 系统联机正常 | [数控系统的输出信号]数控系统切换至联机加工方式,系统的工作方式为自动方式,且无急停/复位/报警时,按操作面板键盘上的“联机”键,此信号为“1”;不满足上述条件,信号为“0”。 | 1个/台 |

| 开关量输入 | 机床准备好 | [数控系统的输出信号]系统联机正常信号有效(为“1”),且机床防护门已开到位,主轴停止,信号为“1”;其它情况信号为“0”。 | 1个/台 |

| 开关量输入 | 卡盘松开到位 | [数控系统的输出信号]机床上卡盘松开到位后,此信号有效,为“1”;否则为“0”。信号为“1”时则说明卡盘已松开,机器人手爪可以取卡盘上的工件 | 1个/台 |

| 开关量输入 | 卡盘夹紧到位 | [数控系统的输出信号]机床上卡盘夹紧到位后,此信号有效,为“1”;否则为“0”。信号为“1”时则说明卡盘已夹紧,机器人手爪可以放开卡盘上的工件 | 1个/台 |

| 开关量输出 | 机器人联机正常 | [输出至数控系统]机器人处于在线方式,且无报警时信号有效,为“1”;否则无效,信号为“0”。 | 1个 |

| 开关量输出 | 机器人已离开机床 | [输出至数控系统]有机器人联机正常信号,有机床准备好信号,且机器人手臂已离开机床范围,且机器人已处于完成“装料到卡盘/取加工好的工件”的工序时,该信号输出有效,为“1”;系统接收到此信号后,启动自动运行工步(“机床准备好”信号为0)后,该信号输出为“0”。用于启动系统的自动加工 | 1个/台 |

表2.2数控系统的联机信号(相对于数控机床)

信号类型: | 信号名称 | 信号说明 | 备注 |

| 开关量输入 | 机器人联机正常(无故障) | 参见上表 | 1个/台 |

| 开关量输入 | 系统启动自动运行(机器人已离开机床) | 参见上表 | 1个/台 |

| 开关量输出 | 系统联机正常 | 参见上表 | 1个/台 |

| 开关量输出 | 机床准备好 | 参见上表 | 1个/台 |

| 开关量输出 | 卡盘松开到位 | 参见上表 | 1个/台 |

| 开关量输出 | 卡盘夹紧到位 | 参见上表 | 1个/台 |

3 软件流程

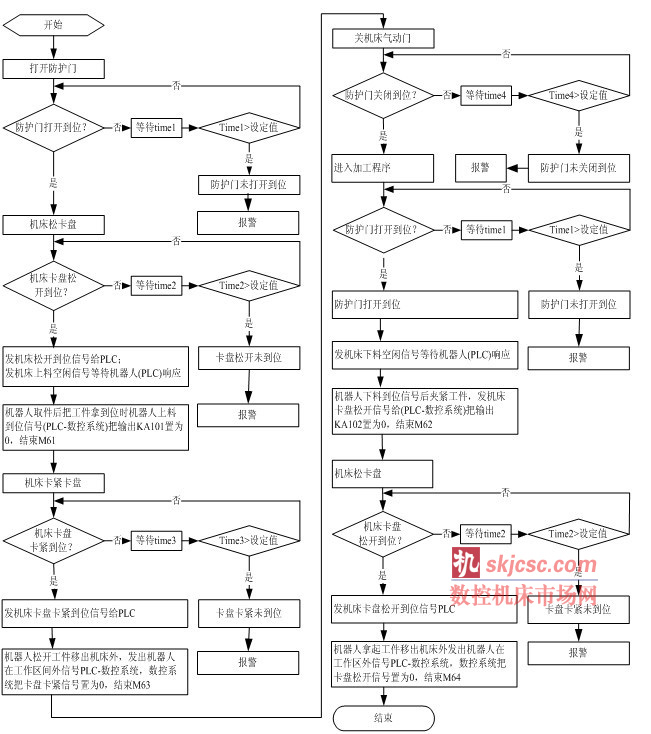

本自动化加工单元具体动作流程如图3.1所示:

软件流程图

4 软件控制程序

4.1 机床PLC控制程序

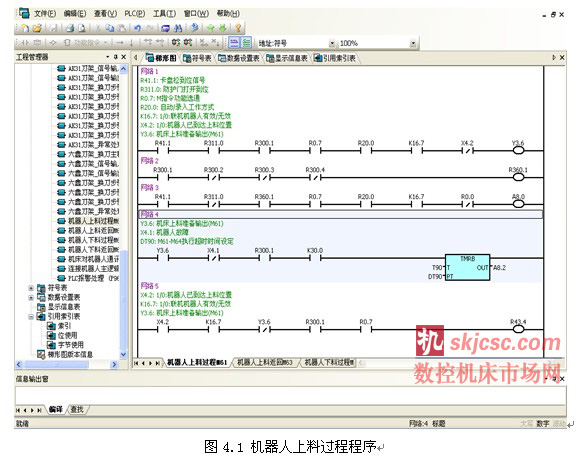

本自动化单元在机床控制上除了编写用于实现数控机床基本功能的PLC程序外,在PLC中分别增加编写了机器人上料前进、机器人上料返回、机器人下料前进、机器人下料返回、机床与机器人通讯处理等程序块。下面以机器人上料PLC程序为例,简要说明一下程序编制思路及过程。通过广数系统K参数K16.7设置机床状态,即机床是否处于自动化加工单元中。如果设置为“1”则机床处于联机加工状态,机床与机器人相关的PLC程序及报警信息等均有效;设置为“0”则机床处于单机加工状态,与机器人无关可以进行单机加工工作。机床在收到相应信号后(如卡盘信号、防护门开信号等),在上料位置(X4.2有信号)到达后,机床给机器人发出允许上料动作信号(Y3.6),机器人开始进行上料动作,上料前进过程具体PLC程序如图4.1所示:

4.2 机器人控制程序

下面同样以机器人上料程序为例,对机器人在上料过程中动作程序编制的思路及过程进行简要说明。机器人上料动作过程主要通过在空间记录的三个位置点加home点完成。上料过程中,机床准备就绪后,向机器人发出上料允许信号“MT1Request”,将机床卡盘松卡控制交给机器人,机器人收到上料允许信号后按照预先编好的空间位置,顺序控制机床卡盘松卡及自身卡爪张开与闭合,从而完成整套上料动作。上料结束后,待机器人返回到机床外部之后将机器人上料完成信号“ESCMAC1”置“1”,机床开始零件加工运行。在这里由于本类型机器人没有码垛功能,因此在上料和下料过程中对多个上料和下料位置采用循环控制,这里不多赘述。

DEF MAC1HI( )

GLOBAL INTERRUPT DECL 3 WHEN $STOPMESS==TRUE DO IR_STOPM ( )

INTERRUPT ON 3

BAS (#INITMOV,0 )

HI1RDY=False

ESCMAC1=False

Wait for MT1Request //等待机床1发出上料信号

$BWDSTART=FALSE

PDAT_ACT=PPDAT3

FDAT_ACT=FP3

BAS(#PTP_PARAMS,30)

PTP XP3

$BWDSTART=FALSE

PDAT_ACT=PPDAT1

FDAT_ACT=FP1

BAS(#PTP_PARAMS,20)

PTP XP1

$BWDSTART=FALSE

LDAT_ACT=LCPDAT1

FDAT_ACT=FP2

BAS(#CP_PARAMS,0.2)

LIN XP2

HI1RDY=TRUE

Wait for GP1Tighten //等待机床1卡盘卡紧

RobGPOpen=false //机器人卡爪张开信号置“0”(机器人卡爪为内卡状态)

RobGPClose=True //机器人卡爪闭合信号置“1”(机器人卡爪为内卡状态)

wait for SGPClose //等待机器人卡爪闭合(即内卡松开)到位信号

HI1RDY=False

$BWDSTART=FALSE

LDAT_ACT=LCPDAT2

FDAT_ACT=FP1

BAS(#CP_PARAMS,0.2)

LIN XP1

$BWDSTART=FALSE

PDAT_ACT=PPDAT4

FDAT_ACT=FP3

BAS(#PTP_PARAMS,30)

PTP XP3

ESCMAC1=TRUE //机器人上料完成信号

$BWDSTART=FALSE

PDAT_ACT=PDEFAULT

FDAT_ACT=FHOMEBAS(#PTP_PARAMS,50)

PTP XHOME //机器人回到home位置

END //机器人给机床1上料动作结束

目前,本款自动化加工单元已经为用户服务,并且得到了客户的肯定。随着工业自动化的发展,相信更多的自动化生产单元必将成为解决国内用工荒及降低人力成本的简单有效方式之一。另外数控机床作为工业的母机其在我国工业发展中的地位已毋庸置疑,而与数控机床相结合的自动化加工单元直接影响其工作效率和人力成本。因此我们有理由相信作为提高数控机床工作效率的重要一环,自动化加工单元的开发同样有着广阔的市场前景。

网友评论 >>查看更多评论