圆拉刀是高效精加工内孔常用的刀具。圆拉刀(以下简称拉刀) 系刃形复杂刀具, 制造精度高, 技术要求严格, 价格昂贵, 应合理使用。在生产中常因拉刀结构和使用方面存在问题, 而影响拉孔表面质量和拉刀使用寿命, 严重时会损坏拉刀。

1. 拉削表面缺陷及其消除

拉削时, 表面产生鳞刺、纵向划痕、挤压亮点、环状波纹和“啃刀” 等, 是影响拉削表面质量的常见缺陷。产生鳞刺的主要原因是拉削过程中塑性变形较严重; 产生波纹的主要原因是拉削力变化较大, 切削过程不平稳; 局部划痕是因刃口粘屑、刀齿上有缺口、或容屑条件差, 切屑擦伤工件表面而造成的; “啃刀” 是因拉刀弯曲; 挤压亮点是由刀齿后刀面与已加工表面之间产生较强烈的挤压摩擦, 或因工件材料硬度过高等。

消除拉削表面缺陷, 提高拉孔质量, 可采取以下措施:

(1) 提高刀齿刃磨质量, 保持刃口锋利和刀齿上的刃带宽度一致。

(2) 提高拉削平稳性, 增加同时参加工作齿数, 最好4 ~5 个, 如果太少, 可把几个工件叠在一起拉削;减小精切齿和校准齿的齿距或采用不等分齿距, 提高拉削系统刚性。

(3) 合理选用拉削速度, 使用较低切削速度( <2 m /m in) 或用硬质合金拉刀和T iN 涂层拉刀以较高速度拉削来抑制积屑瘤的产生, 提高拉削表面质量。

(4) 应用热处理方法控制工件材料硬度, 因为当工件硬度小于1 80 H B W 时最易产生鳞刺, 当硬度大于240H B W 时易产生挤压亮点与划伤。

(5) 合理选用与充分浇注切削液。拉削钢件时, 选用浓度为1 0% ~2 0 % 乳化液、极压乳化液或硫化油, 拉铸件时用煤油对提高拉削表面质量和拉刀使用寿命均有良好效果。切削液供应要充足, 在拉刀进入工件孔前和刚从工件孔中拉出时都应供给切削液, 供应量一般不应少于5 ~15L /m in.

2. 防止拉刀断裂及刀齿损坏

拉削时刀齿上受力过大, 拉刀强度不够, 是拉刀损坏的主要原因。造成刀齿受力过大的因素很多, 例如:拉刀容屑空间不足或容屑槽严重堵塞, 拉刀刀齿上的齿升量过大或不均匀, 拉刀弯曲, 切削刃上各点拉削余量不均匀, 刀齿径向圆跳动大,工件预制孔尺寸不合适或预制孔表面太粗糙, 工件材料内部有硬质点或材料硬度过高, 以及工件夹持偏斜等。

为使拉刀顺利拉削, 延长拉刀使用寿命, 可采取如下措施:

(1) 严格控制拉刀的制造精度与质量, 如刀具几何参数和齿升量大小等。若拉刀前角不合适, 后角太小或刃带过宽, 则切削条件差, 刀齿磨损快, 严重时会使拉刀卡住在工件孔中, 而使拉刀折断。拉刀前角通常可取5°~18°, 拉塑性材料时取大值, 拉脆性材料时取小值。拉刀后角, 切削齿上可取3°±3 0′, 校准齿上可取1°±30′。刃带宽度通常粗切齿和过渡齿上为≤0 .2 mm , 精切齿为0. 3mm , 校准齿为0. 5 ~0.6mm .

拉刀刀齿上的齿升量不宜过大, 否则, 会使切削力增大而使刀齿损坏或拉刀折断。为此, 须控制拉刀每个刀齿上的齿升量, 当个别刀齿上有损伤、缺口或崩刃时, 应将该刀齿磨去, 再把其齿升量均匀分摊到其他各个刀齿上。

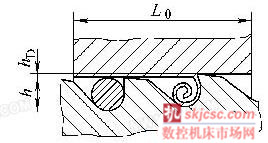

图1 容屑槽的有效面积与切削层截面积

(2) 使用外购拉刀拉削应先核算拉刀的容屑系数K .因拉刀属于封闭式切削的刀具, 如容屑空间不够, 切屑将堵塞在容屑槽内, 而使拉削力急增, 导致刀齿损坏或拉刀折断。如图1 所示,须使容屑槽的有效面积大于切削层截面积, 即K = (πh2/4) /(L0 h D) > 1式中 h---容屑槽的深度L 0 ---拉削长度h D ---切削层厚度, 同廓式切削拉刀h D = fZ , 组合式拉刀上hD = 2fZfZ ---齿升量K ---容屑系数, 它的大小与被加工材料和齿升量有关, 通常可取K = 2 ~3. 5, 加工铸件和齿升量大时K 取小值, 加工钢件和齿升量小时K 取大值此外, 被拉工件的拉削长度也不能超出拉刀设计时规定的长度, 以免同时参加工作齿数增多, 切削力过大而使刀齿损坏或拉刀折断。一般拉削长度都打印在拉刀的颈部上。

(3) 要求工件预制孔的精度达到IT 10 ~IT 8 , 表面粗糙度值R a ≤5μm ; 预制孔的基本尺寸应等于拉刀前导部直径尺寸, 预制孔与工件基准端面的垂直度不应超过0.0 5 m m , 定位基准端面不应有中凸。

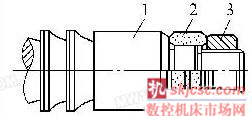

(4) 对难加工材料, 可采取适当热处理改善材料的加工性; 或选用W 6 M o5 C r4 V 2 A l、W 2 M o9 C r4 V C o8( M 42) 等硬度和耐磨性能均较高的高性能拉刀和涂层拉刀; 也可在拉刀尾端装一可更换的硬质合金挤压环,如图2 所示。

图2 拉刀尾端装硬质合金挤压环1. 后导部 2. 硬质合金挤压环3. 螺母

(5) 重磨拉刀必须精细操作, 防止拉刀刃磨退火和烧伤。

(6) 防止拉刀磨损过度, 以免切削力过大而使刀齿损坏,故须控制拉刀刀齿后刀面上的磨损量, 通常不应超过0.2 ~0.3mm , 生产中常以达到上述磨损量时所拉出的工件数来加以控制。

(7) 运输和保管拉刀时, 防止拉刀弯曲变形和碰坏刀齿。

(8) 选用合适的切削速度和切削液。粗拉切削速度一般为3 ~7m/min , 精拉切削速度一般为1 ~3 m/min ;工件材料强度、硬度较高时, 拉削速度应取小值。

3. 防止拉后孔径扩大或缩小

拉削时产生的积屑瘤, 是拉后孔径扩大的主要原因。而拉削薄壁件或韧性大的工件材料时, 由于拉后工件产生弹性回复则会使孔径缩小。

为此使用拉刀时, 可通过适当降低切削速度, 采用冷却性能好的切削液, 防止积屑瘤的产生以免孔径扩大。防止孔径缩小, 可采用增大前角, 保持刃口锋利,以及选用合适的切削液等方法。例如, 用拉刀拉削40 C r和45 钢工件, 当用乳化液孔径尺寸变小时可改用硫化油拉削。这是因为乳化液是一种水基切削液, 水的导热性好, 故刀具的热膨胀小; 乳化液的润滑性比油类切削液差, 所以刀具对工件的挤压作用也大, 加工后工件的回弹量也就增加, 因而孔径尺寸减小。利用上述规律,实际生产中就可通过改变切削液的种类和成分来控制实际加工的尺寸, 以满足拉孔精度和质量的要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com